Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

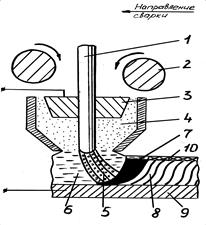

Автоматизированная дуговая сварка под флюсом

1. – электрод (проволока); 2. – механические подачи; 3. – токоподвод; 4. – гранулированный флюс; 5. – дуга; 6. – жидкий шлак; 7. – ванна жидкого металла; 8. – сварной шов; 9. – основной металл; 10. – шлаковая корка.

При данном виде сварки производится управление дугой, подача присадочного материала и флюса, а также перемещение каретки вдоль шлака. Данное устройство состоит из трансформатора, автоматической силовой головки, кассеты с электрической проволокой, бункера для флюса и самоходного привода. Дуга горит между проволокой и основным металлом. Столб дуги и жидкая ванна металла плотно закрыты слоем флюса, толщенной 30 – 50 мм. Часть флюса расплавляется и на поверхности образуется ванна жидкого шлака. В состав флюса входит: - марганциристая руда; - извесня; - голаний; - глиназер. Автоматическая сварка осуществляется сварочными “тракторами”, самоходные аппараты – автоматы. Работают при 400 – 500 А, со скоростью от 10 – 100 м/ч. Скорость подачи проволоки до 2 м/мин. Область применения: применяется для сварки плоских металлосекций, балок, калон, цилиндрических изделий и однотипных узлов серийного производства. Для сварки в труднодоступных местах применяют полуавтоматическую сварку, где флюс и проволока подается к месту сварки через сварочный пистолет. Преимущества: однородность металла и шлака по химическому составу; улучшенная форма постоянный размер шва; производительность выше в 3 – 6 раз, а при сварке на повышенном режиме в 15 – 20 раз; повышение тока способствует свариванию металла значительной толщены без разделки кромок; слой флюса препятствует выплескиванию жидкого металла и улучшает потери на угар, что приводит к экономии электрического материала до 40% и улучшает экологические условия. Широко применяется механическая наплавка под флюсом, в этом случае слой флюса толще- 80 мм.

Электрошлаковая сварка

Данный вид сварки разработан институтом им. Патона и считается самой производительным способом автоматической сварки металла больших толщин.

1. электродная проволока 2. токоподводящий мундштук 3. шлаковая ванна 4. расплав жидкого металла 5. медные ползуны с водяным охлаждением 6. сварной шов

Сущность электрошлаковой сварки: сварка плавлением происходит за счет тепла, выделяющегося при прохождении тока через флюс. Заготовки (детали) располагают вертикально, между ними засыпают флюс и подводят проволоку-электрод. Далее возбуждают дугу, которой расплавляют флюс, после образования шлаковой ванны электрическая дуга гаснет и дуговой процесс переходит в электрошлаковый. В нагретом до 20000С шлаке оплавляется электрод и кромки свариваемых деталей. Главная особенность процесса в том, что ток протекает через расплавленный шлак, вследствие чего выделяется тепло, обеспечивающее дальнейшее протекание электрошлакового процесса. Электрошлаковая сварка за один проход позволяет сваривать металл толщиной до 200 мм (при одном электроде). При сварке несколькими электродами толщина свариваемых заготовок может увеличиваться. Происходит экономия электроэнергии (требуется в 2 раза меньше), расход флюса снижается в 20-30 раз. Скорость сварки достигает до 60 м/час. Данный вид сварки применяют для сваривания углеродистых и легированных сталей, а также цветных металлов, таких как алюминий, магний, титан и их сплавов.

|

|||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 99; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.143.239 (0.006 с.) |