Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Перспективные электротехнологииСтр 1 из 10Следующая ⇒

ПЕРСПЕКТИВНЫЕ ЭЛЕКТРОТЕХНОЛОГИИ ЛЕКЦИОННЫЙ КУРС

Саратов, СГТУ 2015 ВВЕДЕНИЕ Процессы электротехнологии. Технология-это (греч) означает искусство, мастерство, учение. Это совокупность методов обработки, изготовления, изменения состояния свойств, формы сырья, материала или полуфабриката в процессе производства продукции. Задача технологии как науки - выявление физических, химических, механических и других закономерностей с целью определения и применения на практике наиболее эффективных и экономичных процессов (производственных процессов). В 1803 В.В. Петров расплавлял материалы с помощью дуги, но это не использовалось до 20 века из-за отсутствия мощных источников энергии. Развитие электротехнологии началось во второй половине 20 века (электролиз, электротермическая обработка стали). В 1901 году Ижевский создал первую электрическую печь для плавки цветных металлов. Лодыгин опубликовал много работ в области электрометаллургии, Штейнберг и Грамолин создали первую печь с угольным стержневым электродом для плавки стали. Телоний разработал теорию электрической цепи с дугой переменного тока. Максименко создал рудную электротермию, Володин стал создателем индукционной плавки и индукционной поверхностной закалки, Бенотоз и Славянов стали создателями электрической сварки. Краткие определения

Электротермические процессы – это те процессы, в которых используется превращение электрической энергии в тепловую для плавления, термической обработки материалов и сплавов, для нагрева с целью спекания (порошковая металлургия) или последующей термической обработки (ковка, штамповка…). Электросварочные процессы – это такие процессы, где электрическая энергия переходит в тепловую для создания и обеспечения неразъемного соединения, сплошности в месте соединения. Электрофизические методы обработки – это такие методы, при которых для воздействия на материал используется превращение электрической энергии как в тепловую, так и в механическую (электроэрозионная обработка, электронно-лучевая, плазменная, ультразвуковая обработки). Электрохимические методы обработки – это те методы обработки и получения материалов, при которых с помощью электрической энергии осуществляется не только разложение химических соединений, но и их разделение путем перемещения заряженных частиц в жидкой среде под действием электрического тока (электролиз, гальванотехника, анодное растворение металлов).

ЭЛЕКТРОМЕТАЛЛУРГИЯ СТАЛИ

Общая характеристика электрических печей Значение электрических печей в металлургии:

1. возможность получения высококачественного металла с низким содержанием серы, фосфора, кислорода и высоким содержанием легированных компонентов; 2. возможность использования электрической энергии для нагрева металла, что позволяет в небольшом объеме сконцентрировать большую мощность и нагревать металл с большой скоростью до температуры кипения; 3. в отличие от мартен и конвекторного способа электроплавка осуществляется в любой атмосфере и широком диапазоне давлений; 4. работа электрических печей легко поддается автоматизации; 5. электроэнергия дешевле, чем применение кокса.

Индукционная тигельная печь

Индукционная канальная печь

4-я группа Электронно-лучевые установки

Нагрев с помощью бомбардирующих электронов поверхности металла и отдачи ими части своей кинетической энергии, повышая тем самым температуру металла. Источником электронов является кольцевой катод или электронная пушка. Получить плотный не рассеивающийся поток электронов можно только в вакууме при давлении не менее 13,33 Па, т.е. все электронно-лучевые установки являются вакуумными. Их используют для получения слитков металла высокой чистоты. Исходные материалы для производства металлов и сплавов

Для производства металла используют руду, флюсы, топливо и огнеупорные материалы. Промышленной рудой является горная порода, из которой при данном уровне развития техники целесообразно извлекать металл или его соединения (железа, если его в руде содержится 30 – 60 %; меди, если ее содержание в руде составляет 3 – 5 %, молибдена – 0,005 – 0,02%). Сама руда состоит из минералов и пустой породы. Минерал – это сам металл или его соединения.

Пустая порода – различные примеси. Сами руды бывают богатыми и бедными. Бедные руды подвергают обогащению, после чего из них получают концентрат. Использование концентрата улучшает технико-экономический показатель металлургических печей. Флюсы – материалы, загружаемые в плавильные печи для образования легкоплавких соединений с пустой породой руды или концентрата. Такое соединение называют шлаком, то есть Флюс -> печь с высокой температурой обработки -> шлак.

Шлак имеет меньшую плотность по сравнению с основным металлом, он всплывает в процессе плавки и защищает металл от печных газов и воздуха. Шлак бывает двух видов: кислый и основной. В кислом шлаке преобладают такие элементы как кремний, кислород, оксид фосфора. В основном шлаке – оксид кальция, оксид магния, оксид железа и др.

Топливо используется для доменного процесса (кокс, природный газ, мазут, колошниковый газ).

Огнеупорные материалы используют для изготовления внутренней облицовки слоя печи и ковшей для расплавленного металла.

Таблица 1

Примеси отличаются по своим физико-химическим свойствам, следовательно для удаления каждой из них в плавильном агрегате создают определенные условия, используя основные законы физической химии. 1 закон. В соответствии с законом “Действующих масс” скорость химических реакций пропорциональна концентрации реагирующих веществ. Так как в чугуне содержится наибольшее количество железа (Fe), то оно окисляется в первую очередь, при взаимодействии с кислородом (О2).

Fe + ½ O2 = FeO + 264 кДж (выделение тепла – экзотермическая реакция) (1)

Одновременно с железом будут окисляться Si, P, Mn и другие примеси. Образующийся FeO при повышении температуры растворяется в Fe и отдаёт свой кислород более активным примесям в чугуне, окисляя их.

2FeO + SiO = SiO2 + 2Fe + 330.5 кДж (2)

5FeO + 2P = P2O5 + 5Fe + 226кДж (3)

FeO + Mn = MnO + Fe + 123кДж (4)

FeO + C = CO + Fe – 154 кДж (поглощение тепла – эндотермическая реакция) (5)

Чем больше содержания FeO в жидком металле, тем активнее будут окисляться примеси, следовательно для ускорения окисления примесей в расплав добавляют железную руду или окалины. 2 закон. Скорость окисления примеси зависит не только от концентрации, но и от температуры, и подчиняется закону Ле Шателье – химические реакции выделяющие теплоту интенсивно протекают при низких температурах, а реакции с поглощением тепла протекают активно при более высоких температурах. 3 закон. После расплшавления шихты образуются две несмешивающиеся жидкости (среды) – это жидкий шлак и металл, которые разделены. В соответствии с законом распределения Нернста “Если какое-либо вещество растворяется в двух соприкасающихся но не смешивающихся жидкостях, то распределение вещества между ними происходит до установления определенного соотношения при данной температуре (характеризуется константой распределения)”. Следовательно, большинство компонентов и их соединения будут распределяться между шлаком и металлом. Нерастворимые соединения в зависимости от плотности будут либо в шлаке, либо в металле.

Изменяя состав шлака можно менять соотношение между количеством примесей в металле и шлаке так, что нежелательные примеси будут удаляться из металла в шлак. Удаляя шлак с поверхности металла и наводя новый при подаче флюса требуемого состава, можно удалять вредные примеси такие как фосфор (P), сера (S). Следовательно регулирование состава шлака с помощью флюсов является одним из путей управления металлургическим процессом. Весь процесс плавки происходит в три этапа:

1 этап. Расплавление шихты и нагрев ванны жидкого металла. Так как на этом этапе температура невелика, то интенсивно происходит окисление железа с образованием оксида и окислов примесей (по реакциям 2 и 4 указанных выше). Выделяющийся фосфорный ангидрид P2O5 (реакция 3) образует с оксидом железа FeO нестойкое соединение (FeO)3P2O5. Так как у CaO сильнее основные свойства, чем у FeO, то он связывает фосфорный ангидрид, переводя его в шлак.

2[P] + 5(FeO) + 4(CaO) = (4CaOP2O5) + 5[Fe], (6)

здесь [] – в металле; () – в шлаке. Для удаления фосфора из металла необходимо достаточное содержание FeO, для этого в период плавки добавляют железную окалину или руду, наводя железистый шлак. По мере удаления фосфора из металла его содержание в шлаке увеличивается, следовательно согласно закону распределения удаление фосфора из металла будет замедляться. Для ускорения процесса удаления фосфора старый шлак сливают и наводят новый со свежими добавками CaO. 2 этап. “Кипение” ванны жидкого металла. Процесс начинается по мере прогрева при более высокой температуре, чем на первом этапе. При повышенной температуре в соответствии с принципом Ле Шателье начинает более интенсивно протекать реакция окисления углерода (реакция 5) так как в металле содержится углерода С2 больше чем всех других примесей, то в соответствии с законом действующих масс для его окисления в металл вводят значительное количество руды, окалины или вдувают кислород (протекает реакция 1). При этотм образующийся оксид железа реагирует (согласно реакции 5) с С2, а пузырьки углекислого газа СО2 выделяются из жидкого металла, вызывая его “кипение”. При “кипении” уменьшается содержание углерода до требуемого количества, выравнивается температура по объему ванны, частично удаляются неметаллические включения, прилипающие к всплывающим пузырькам углекислого газа. Всё это способствует качеству металла, следовательно, процесс “кипения” металла является основным в плавке сталей. В этот же период создаются условия для удаления серы из металла, которая находится в нем в виде сульфида, а также в шлаке ((FeS) и [FeS]). Чем выше температура, тем дольше количество FeS растворяется в шлаке, происходит процесс перехода серы из металла в шлак, при этом сульфид железа растворяется в шлаке, взаимодействуя с СаО.

(FeS) + (CaO) = (CaS) + [FeO] (7)

Как видно из реакции (7), чем больше (СаО) и меньше (FeS), тем полнее удаляется сера в шлак. Вывод: при плавке в основных печах можно снизить содержание угленрода и серы в стали, при этом выплавлять металл из шихты любого химического состава; в печах с кислой футеровкой нет условий для уменьшения количества фосфора и серы в стали, так как нельзя использовать основной шлак с повышенным содержанием СаО из-за разрушения футеровки печи, следовательно, в “кислых” печах выплавляют метел с низким содержанием серы и фосфора. 3 этап. Раскисление стали. Это процесс восстановления оксида железа в жидком металле.

(FeS) + (CaO) = [FeO] +CaS (8)

При плавке высокое содержание кислорода необходимо для окисления примесей, но в готовой стали – это очень вредная примесь, сильно снижающая механические свойства металла при высокой температуре. Сталь раскисляют двумя способами: осаждающим и диффузионным. Осаждающее раскисление – введение в жидкую сталь растворимых раскислителей (FeMn, FeSi, Al), которые в данных условиях обладают большим родством к кислороду, чем железо. Происходит восстановление железа и образуются оксид магния, оксид кремния и алюминия, имеющие малую плотность и удаляющиеся в шлак. При нарушении режима раскисления некоторые примеси могут остаться в металле, что снизит его механические свойства. Диффузионное раскисление – раскисление шлака. Мелко размельченный раскислитель загружают на поверхность шлака, который восстанавливает оксид железа, уменьшая его содержание в шлаке. Согласно закону распределения растворенный оксид железа в стали, начинает переходить в шлак. При этом способе все образующиеся оксиды остаются в шлаке, а восстановленное железо переходит в сталь, что уменьшает содержание в ней неметаллических включений и повышает качество. При плавке в кислой печи процесс протекает при кислом шлаке (55-58% SiO2), что создает благоприятные условия для полного раскисления стали. Кремнеземные сильные свойства связывающие оксид железа с оксидом кремния при долгой выдержке под кислым шлаком приводят к резкому уменьшению процентного содержания оксида железа в стали. По степени раскисления различают следующие виды сталей: спокойные, кипящие, полуспокойные. Спокойные стали – при полном раскислении в печи и ковше, кипящие стали – здесь раскисление в печи происходит не полностью, её раскисление продолжается в изложнице, при затвердевании слитка.

FeO + C = Fe +CO (9)

CО способствует удалению водорода и азота в виде пузырьков, вызывая “кипение”. “Кипящая” сталь почти не содержит неметаллических включений (продуктов раскисления). Такая сталь обладает высокой пластичностью.

Разливка высококачественной стали.

Выплавленную сталь разливают в изложницы, где происходит ее кристаллизация, то есть образуется слиток. Слиток по своему кристаллическому строению не однороден. Обычно слиток спокойной стали имеет следующие зоны: 1. поверхностный слой мелких кристаллов; 2. зона столбчатых кристаллов; 3. внутренняя зона крупных различно ориентированных кристаллов; 4. конус осаждения из более мелких неориентированных кристаллов; 5. мост плотного металла верхней части слитка из хорошо сформировавшихся неориентированных кристаллов; 6. усадочная раковина.

В слитке могут появляться продольные и поперечные трещины. Все пустоты, включая усадочную раковину – это следствие неравномерности теплообмена в изложнице во время кристаллизации. Для устранения дефекта необходимо: 1. чтобы футеровка изложницы была без дефектов; 2. поверхность изложницы должна быть достаточно чистой; 3. изложница должна быть хорошо теплоизолирована. При кристаллизации слитка создаются не равные условия теплообмена в верхней и нижней части слитка, т.к. через верхнюю поверхность (свободную) металла осуществляется несоизмеримо меньший отвод тепла, чем стенками и дном изложницы. То сокращение объёма слитка сопровождается нижним уровням жидкого металла и образуется в итоге усадочная раковина, глубоко распространяющаяся в тело слитка. Усадочная раковина выводится с помощью прибыльной надставки – это сужающаяся часть в верхней части изложницы.

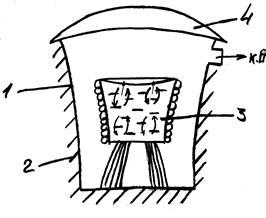

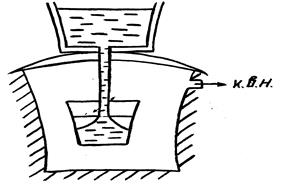

Чтобы сохранить металл в прибыльной части слитка, в течение всего времени затвердевания, применяют специальные способы обогрева прибыли сверху. Это делается с помощью люнкеритных смесей, которые содержат 20% Al, 10%FeSiO2, 20% древесного угля, 20% кокса + шамотный порошок и боксит. Или используются экзотермические смеси, которые засыпаются в прибыльную часть надставки на поверхность металла. Использование смесей уменьшает скорость снижения температуры металла в прибыльной части слитка (в 4 раза по сравнению с открытым зеркалом металла). Жидкую сталь разливают в изложницы на установках непрерывной разливки. Сама разливка металла в изложницы осуществляется двумя способами: разливка осуществляется сверху или производится сифоном. При разливке сверху, металл поступает в изложницу (2) непосредственно из сталеразливочного ковша (1) или через промежуточное устройство в виде воронки (3). При сифонной разливке жидкая сталь из ковша попадает в центровую (2), затем по сифонной проводке (3) поступает в изложницу (4) через поддонник (количество изложниц 2 - 6).

Разливка сверху часто встречается в цехах с большой производительностью при выплавке больших слитков. Разливка сифоном даёт возможность разлить единовременно сталь на несколько малых слитков, удобно наблюдать за поверхностью поднимающегося металла, а также улучшается поверхность металла в слитках. К недостаткам можно отнести увеличение расхода огнеупора, трудозатраты по зачистке сифонов.

ВНЕПЕЧНОЕ РАФИНИРОВАНИЕ СТАЛИ (ВРС) Особенности внепечного рафинирования: При увеличение удельной мощности дуговых печей и мощности трансформатора. Нерациональное проведения процессов рафинирования (очистка от примесей) в сталеплавильных печах, особенно с восстановительным периодом. Рафинирование стали в крупных сталеплавильных печах в следствие малой удельной поверхности ванны, низкой скорости процесса взаимодействия металла и шлака, а также сложности смены шлака весьма затруднительно, при этом очень низкое использование мощности. Все это приводит к снижению производительности, а также к увеличению расходов раскислителей и легирующих элементов. Сказывается на качестве стали, приводит к снижению. Все эти показатели значительно повышаются при внепечном рафинирование стали. При внепечном рафинирование, используется вакуум, кислород, инертный газ, синтетический шлак и др. Достоинства внепечного рафинирования:

2. Повышение интенсивной массы переноса, из-за увеличения градиента концентрации с уменьшением объема. 3. 3.Улучшение термодинамических условий удаления примесей, из-за изменения состава газовой атмосферы или создания вакуума. 4. Глубокое обезуглероживание стали. 5. Глубокое рафинирование стали от серы, в результате добавки синтетического шлака. 6. Возможность глубокой очистки от водорода.

Внепечное рафинирование осуществляется различными методами и их использование превращает сталеплавильную дуговую печь в агрегат для расплавления жидкостей и получения полупродукта.

Основные способы: Вакуумирование в ковше

Для обработки, расплав металла вместе со шлаком сливают в ковш (3), который устанавливают в вакуумную камеру (1), с понижением давления в камере, начинается процесс дегазации расплава, который сопровождается перемешиванием металла и шлака, выделяющимися пузырьками.

1. стальной корпус; 2. бетонная оправка; 3. ковш; 4. крышка. Вакуумирование в струе

Струя дробится на малые объемы, что также позволяет провести более глубокое рафинирование, при производстве мелких слитков, металл вакуумируется этим методом.

ЭЛЕКТРОСВАРОЧНЫЕ ПРОЦЕССЫ Электросварочные процессы – это процессы в которых электрическая энергия преобразуется в теплоту с целью получения не разъемного соединения. Сварка – это технологический процесс получения неразъемных соединений, по средствам установления межатомных связей между свариваемыми частями заготовки при их местном нагреве или пластическом деформировании или совместном их действии.

Сварка плавлением

Сварное соединение состоит: 1. – свариваемого металла не изменившего своих свойств при сварке; 2. – зоны термического влияния, структура и свойства которых изменились в результате фазовых превращений или рекристаллизации. Температура меняется во второй зоне от 500 до температуры плавления; 3. – зона сплавления, с частично оплавленными зернами свариваемого металла; 4. – сварной шов, который образовался в результате кристаллизации сварочной ванны (расплав основного и присадочного материала). Сварной шов имеет дендритное строение.

Ручная дуговая сварка (РДС) Впервые она была применена Бенардосом в 1881 году, который использовал электрическую дугу для сварки между угольным электродом и металлом. В 1888 году Славянов предложил сварку плавящимися электродами, которые в настоящее время распространена. Она используется для изготовления сварных соединений практически всех типов и из металлов толщенной от 1,5- 80 мм. При ручной дуговой сварке (рдс) используется электроды которые не посредственно подаются в дугу и перемещаются сварщиком в ручную вдоль направления шва.

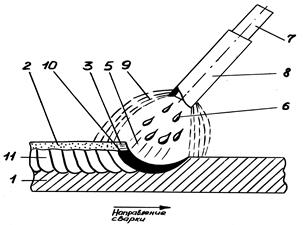

Схема ручной дуговой сварки

Дуга горит между стержнем (7) и электродом (8), и свариваемым металлом (1), способствуя их расплавлению. Капли присадочного материала (6) через дугу (5) попадают в сварочную ванну (10), вместе со стержнем (7) плавится и электродное покрытие (8), создавая газовую защиту (9), вокруг дуги и жидкую шлаковую ванну (3). В процессе передвижения сварочной дуги вдоль заготовки образуется сварочный шов (11) и шлаковая корка (2), которая легко удаляется после остывания сварного шва. Для повышения высококачественного сварного шва должен быть правильно выбран режим сварки, который определяется:

1. диаметром электрода (Dэлек), который выбирается типом сварного соединения и зависит от толщены свариваемого металла. 2. величина сварного тока (Iсв), который зависит от толщены, типа соединения, скорости сварки, положения шва в пространстве и от толщены и вида покрытия электрода Iсв = (40 ¸ 60) · Dэлек. 3. длина дуги, влияет на качество получаемого шва. При короткой дуге обеспечивается ее устойчивое горение, при этом металл меньше подвергается окислению. Изменяя угол наклона можно менять глубину проплавления основного металла.

Электроды для ручной сварки

Электроды бывают неплавящиеся (угольные, графитовые, вольфрамовые) и плавящиеся (с покрытием и без покрытия). Неплавящиеся используются для сварки цветных металлов и тонких стальных изделий. Электроды без покрытия применяются при сварки на постоянном токе и если к шву не предъявляются высоких требований по качеству. Дуга горит прерывисто, а шов получается окисленным и пористым. Плавящиеся электроды с покрытием представляют собой стержни с нанесенными на них покрытиями. Стержень изготовляется из высококачественной сварочной проволоки.

Все виды сварочной проволоки в зависимости от состава разделяют:

1. низколегированные св – 08А; св – 08ГС(Si, Mn) 2. среднелегированные св – 18 ХМА; св – 10 Х5М 3. высоколегированные св – 06Х19Н10М3Т св – 07Х25Н13

Покрытия предназначены для обеспечения стабильного горения дуги, для защиты металла от окисления и для получения сварного шва заданного состава и свойств. Для получения высококачественного шва применяются электроды со специальными флюсообразующими обмазками, которые в свою очередь бывают тонкие и толстые. Тонкие состоят из воды, мела и жидкого стекла и они служат для улучшения горения дуги, за счет повышения степени ионизации. Толстые обмазки бывают четырех типов: · газообразующие и шлакообразующие, они содержат крахмал, целлюлозу, калий и служат для защиты металла от окисления; · раскисляющие – для удаления кислорода из расплавленного металла; · легирующие обмазки – никель, молибден, хром, углерод; · связывающие обмазки – в основном на основе жидкого стекла, предотвращает разбрызгивание и угар металла.

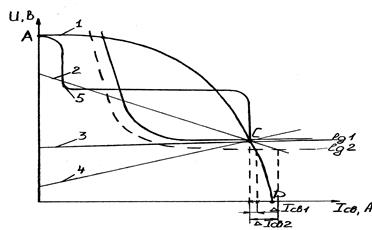

ВАХ дуги

I – с увеличением сварочного тока растет степень ионизации дугового разряда, снижается сопротивление столба дуги Iсв ® ¯ rсд Uк и Uа» const, то напряжение дуги полностью определяет напряжение только столба дуги. II – увеличение сварочного тока не приводит к увеличению напряжения дуги, это связано с тем что дуга распространяется по всему торцу электрода. Этот участок характеризуется ростом площади столба дуги. При постоянном значение jсд, jсд, Uст» const. III – увеличение сварочного тока приводит к увеличению напряжения дуги. Дуговой разряд распространяется по всему тарцу электрода r = const Uд. Наибольшее применение в сварке находят следующие участки ВАХ – II – это для ручной дуговой сварки, автоматической сварки под слоем флюса, сварка в защитных газах плавящимся электродом. III – электрошлаковая сварка.

Выборы источников питания для дуговой сварки Источники сварочного тока могут иметь различные внешние характеристики – это зависимость напряжения на выходных клеммах от силы тока сварочной цепи. Выбор источника питания сварочного тока производится по типу внешней характеристике с применениями ВАХ дуги.

1. – крутопадающая внешняя характеристика; 2. – пологопадающая характеристика; 3. – жесткая характеристика; 4. – возрастающая характеристика; 5. – идеализированная внешняя характеристика.

Точка С – это пересечение ВАХ и падающей внешней характеристики источника питания и в этой точке наблюдается устойчивое горение дуги. Точка А – режим холостого хода источника питания, когда еще разомкнутая электрическая цепь и не зажжена дуга. Точка В – точка неустойчивого горения дуги. Точка Д – это режим короткого замыкания в момент зажигания дуги и замыкания жидкими каплями жидкого электрического металла.

При ручной дуговой сварке возможны значительные колебания длины сварочной дуги, поэтому дуга должна обладать запасом устойчивости, которая тем больше чем круче внешняя характеристика источника питания, при этом колебание дуги по длине вызывает наименьшее отклонение силы сварочного тока от заданной величены DIсв1 – это изменение силы сварочного тока с переходом от длины дуги l1 к l2, для крутопадающей характеристике. DIсв2 – только для пологопадаящей внешней характеристике. Источники питания с падающими характеристиками необходимы: 1. для облегчения зажигания дуги за счет повышения напряжения холостого хода. 2. для устойчивого горения дуги и практически постоянного проплавления способности дуги, а также для ограничения тока короткого замыкания.

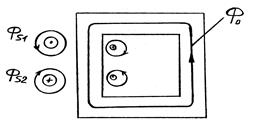

Лучше всего всем требованиям удовлетворяет источники питания идеализированной внешней характеристики (5). Более распространенные источники переменного тока – сварочные трансформаторы, которые более долговечны и имеют более высокие КПД. Однако в некоторых случаях, направленная сварка на малых токах с покрытыми электродами и под флюсом, в таких случаях выгоден постоянный ток, то есть повышение устойчивости горения дуги, улучшение условия сварки в разных пространственных положениях. Возможно вести сварку как на прямой, так и на обратной полярности, а это в свою очередь из-за большого тепловыделения в анодной области, позволяющее проводить сварку тугоплавкими электродами или с тугоплавкими покрытиями или флюсами. Источники питания Сварочные трансформаторы Широко применяются сварочные трансформаторы с увеличенным магнитным рассеиванием и подвижной вторичной обмоткой (трансформатора типа ТС и ТД). В этих трансформаторах первичная и вторичная обмотки раздвинуты относительно друг друга, что обеспечивает их повышенное индуктивное сопротивление, в следствие появление потока рассеивания. Для плавного регулирования сварочного тока изменяется расстояние между обмотками. При сближение обмоток происходит частичное уничтожение противоположных полярностей, что снижает индуктивное сопротивление вторичной обмотки и увеличивает сварочный ток Þ наибольшее расстояние между обмотками. Такие трансформаторы с падающей внешней характеристикой используются для ручной дуговой сварки и автоматизированной сварки под флюсом. Для сварки трехфазной дуговой применяются специальный трансформатор с падающей характеристикой, собранный на основе двух однофазных типов (ТТС и ТТСД). Для электрошлаковой сварки применяются одно и трехфазные трансформаторы с жесткой характеристикой (ТШП и ТШС).

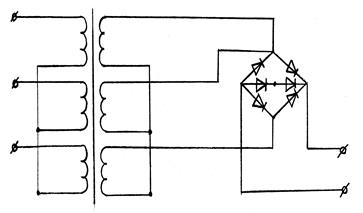

Сварочные выпрямители Они состоят из трехфазного понижающего трансформатора и выпрямительного блока, собранного на основе кремневого полупроводникового вентиля по трехфазной мостовой схеме. Плавное регулирование током достигается путем перемещения подвижной первичной обмотки. Сварочные выпрямители с нормальным моментом рассеивания имеют падающею и жесткую магнитную характеристику. Выпрямители ВС и БДГ применяются для сварки плавящимся электродом в среде защитных газов. Сварочные выпрямители без шумны, имеют высокий КПД, долгую эксплуатацию, а также обеспечивают высокую стабильность горения дуги особенно на малых токах. Для нормальной работы выпрямителя требуется интенсивное охлаждение, так как полупроводник нагревается, из-за этого ограничивается мощность выпрямителя (все выпрямители снабжены вентиляторами).

Сварочные преобразователи Они состоят из электрического двигателя переменного тока и сварочного генератора. Генераторы по конструкции могут иметь различные смешанные характеристики. Падающая внешняя характеристика обеспечивается специальной схемой обмоток возбуждения, либо особенной конструкцией полюсов статора и якоря. Преобразователи имеют более низкий КПД, чем у выпрямителей и они менее удобны в эксплуатации из-за наличия вращающих частей. Их применяют для ручной или полу автоматизированной сварки. Данные сварочные преобразователи эффективны в монтажных условиях и работе на открытом воздухе.

Сварочные агрегаты Состоят из двигателя внутреннего сгорания и сварочного генератора постоянного тока. Агрегаты монтируются на подвижных платформах и используются как и сварочные преобразователи в монтажных и полевых условиях, для ручной сварки. Электрошлаковая сварка

Данный вид сварки разработан институтом им. Патона и считается самой производительным способом автоматической сварки металла больших толщин.

1. электродная проволока 2. токоподводящий мундштук 3. шлаковая ванна 4. расплав жидкого металла 5. медные ползуны с водяным охлаждением 6. сварной шов

Сущность электрошлаковой сварки: сварка плавлением происходит за счет тепла, выделяющегося при прохождении тока через флюс. Заготовки (детали) располагают вертикально, между ними засыпают флюс и подводят проволоку-электрод. Далее возбуждают дугу, которой расплавляют флюс, после образования шлаковой ванны электрическая дуга гаснет и дуговой процесс переходит в электрошлаковый. В нагретом до 20000С шлаке оплавляется электрод и кромки свариваемых деталей. Главная особенность процесса в том, что ток протекает через расплавленный шлак, вследствие чего выделяется тепло, обеспечивающее дальнейшее протекание электрошлакового процесса. Электрошлаковая сварка за один проход позволяет сваривать металл толщиной до 200 мм (при одном электроде). При сварке несколькими электродами толщина свариваемых заготовок может увеличиваться. Происходит экономия электроэнергии (требуется в 2 раза меньше), расход флюса снижается в 20-30 раз. Скорость сварки достигает до 60 м/час. Данный вид сварки применяют для сваривания углеродистых и легированных сталей, а также цветных металлов, таких как алюминий, магний, титан и их сплавов. Электронно-лучевая сварка

1. катод; 2. формирующий электрод; 3. анод; 4. электростатическая линза; 5. электронно-магнитная линза; 6. изделие. Электронный луч – сжатый пучок электронов перемещается со скоростью близкой к скорости света от катода (1) к аноду (3) в сильном электрическом поле. При соударении электронного потока с телом (заготовкой) более 90% кинетической энергии переходит в тепловую, которая расходуется на нагрев этого тела. Температура соударения колеблется в пределах 5000 -6000 0С. Электронный луч образуется за счет эмиссии электронов с нагретого катода, формируется в пучок формирующим электродом (2), расположенным за катодом, далее пучок электронов ускоряется под действием разницы потенциалов (U = 50 – 150 кВ) между катодом и анодом. Затем, с помощью электростатической (4) и электронно-магнитной (5) линз направляется на обрабатываемое изделие (6). В современных установках электронный луч может фокусироваться на площади 0,001мм2, что позволяет получить большую удельную мощность луча. При дуговой сварке металл нагревается и плавится за счет распространения теплоты от поверхности в глубину, при этом форма шва получается полукруглой, а при сварке электронным пучком теплота выделяется непосредственно в самом металле и сама теплота более интенсивна на некоторой глубине. Отношение глубины к поверхности сварного шва доходит до 20/1 (“кинжальный шов”). Высокая концентрация тепла в пятне нагрева позволяет сваривать такие твердые материалы как сапфир, рубин, алмаз, стекло. Малая ширина зоны проплавления даёт возможность резко уменьшить деформацию заготовок, за счёт вакуума обеспечивается зеркальная поверхность соединения и дегазация расплавленного металла. Такой сваркой изготавливают детали из тугоплавких химически активных металлов и их сплавов, даёт возможность сваривать мелкие детали, применяющиеся в электронике и приборостроении, с толщиной до 0,02 мм, а также крупногабаритные изделия длиной и диаметром в несколько метров.

Плазменная сварка

|

|||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 300; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.205.154 (0.172 с.) |

||||||||||||||||||||||||||||||