Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Силы, действующие на колесную пару.Расчет оси условным методом Оценка прочности осуществляется по допускаемым напряжениям. Ось рассматривается в статическом состоянии и на неё действуют силы: 1. Вертикальные силы на обе шейки от массы брутто Q=1.25Po; 2. горизонтальные силы как доля от вертикального приложения в центре тяжести кузова H= 0.5Po, где Po- максимальная статическая нагрузка от колесной пары на рельсы (или фактическая); 1.25; 0.5 – коэффициенты, учитывающие динамическое воздействие сил в вертикальном и горизонтальном направлениях. Максимальная статическая нагрузка от колесной пары на рельсы при проектировании определяется заданием. При оценки прочности существующей оси фактическая осевая нагрузка определяется по формуле:

Т – собственная сила тяжести от тары вагона; mo – число колесных пар в вагоне.

расчет оси колесной пары на прочность Заданные условия прочности оси вагона.

Ось рассматривается как двух консольная шарниро опертая балка. В расчетной схеме внешние силы: h = 1.45м от осевой линии колесной пары. Вертикальная Q и горизонтальная H силы загружают вертикальной силой P1 левую и P2 правую шейки. В связи с учетом неблагополучного сочетания не симметричных колебаний считаем, что нагрузка приложена к середине шейки, а на другой равна 0. На левую P1 =

На правую P2 =

2b2 – расстояние между серединами шеек. 2b2 = 2.036м; 2S = 1.58м; r = 450мм.

N1 =

N2 = Горизонтальная реакция рельса Hp уравновешивает H приложенную к гребню левого колеса. Из условия равновесия оси изгибающие моменты вызванные действием разных нагрузок в этом методе рассчитывают в 3 более опасных сечениях. 1.1 у внутренней галтели шейки; 2.2 в подступичной части в плоскости круга катания колеса; 3.3 в среднем сечении оси. M1 = P1 * M2 = P1*l2+H*r, где l2 – расстояние от середины шейки до плоскости круга катания; M3 = P1*b2+H*r. Моменты сопротивления изгибу для итого рассматриваемого сечения сплошной оси. Wi = Mi = Wi* В условном методе определяют минимальные динамические оси обеспечивающие необходимую прочность.

d1 =

Рo = P1 = P2 = N1 = N2 = M1 = 147* M2 = 147*0.228+7.6*0.45 = 36.936Кн*м; M3 = 147*1.018+3.42-179.046*0.79 =9.02Кн*м;

d1 = d2 = d3 =

В шейке прочность оказалась больше, прочность обеспечена. В подступичной части прочность равна задаваемой, значит прочность обеспечена. В средней части прочность оказалась больше заданной, следовательно, прочность обеспечена.

Подшипники качения Применение подшипников качения позволило заменить трение скольжения трением качения. Трение качения существенно меньше зависит от смазки. Условный коэффициент трения качения мал и близок к коэффициенту жидкостного трения в подшипниках скольжения. При этом упрощаются система смазки и обслуживание подшипника, уменьшается возможность разрушения при кратковременных перебоях в смазке (например, в периоды пусков, резких изменений нагрузок и скоростей). Конструкция подшипников качения позволяет изготовлять их в массовых количествах как стандартную продукцию, что значительно снижает стоимость производства. Отмеченные основные качества подшипников качения обеспечили им широкое распространение. К недостаткам подшипников качения следует отнести отсутствие разъемных конструкций, сравнительно большие радиальные габариты, ограниченную быстроходность, связанную с кинематикой и динамикой тел качения (центробежные силы, гироскопические моменты и пр.), низкую работоспособность при вибрационных и ударных нагрузках и при работе в агрессивных средах. В данном вагоне, тележки модели 68-4066, 68-4065, применяются буксы с кассетными подшипниками.

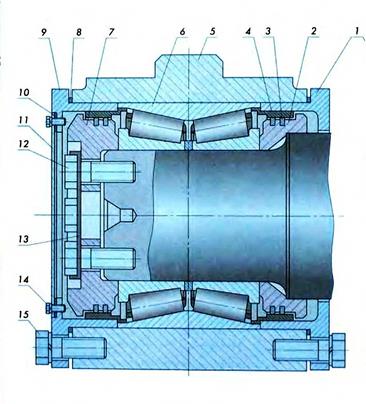

Рис. Буксовый узел с кассетными подшипниками. 1,9 - крепительные крышки; 2 - задняя крышка; 3 - уплотнительное кольцо; 4 - кожух; 5 - корпус буксы; 6 - подшипник; 7 - передняя крышка; 8 - уплотнительное кольцо; 10 - резиновая прокладка; 11 - смотровая крышка: 12 - болт М20; 13 - стопорная шайба; 14 -болт М12 с шайбой; 15 - болт М20 с шайбой; Подшипники конические двухрядные кассетного типа напрессовываются на шейки осей колесных пар типа РУ1Ш-950 в холодном состоянии. Гарантийный срок эксплуатации подшипников кассетного типа в подшипниковых узлах пассажирских вагонов при соблюдении правил, транспортирования, хранения, монтажа, применения и эксплуатации равен не менее 8 лет с момента монтажа и истекает при первом демонтаже подшипника и после пробега до 1 млн. 200 тыс. км.

|

||||||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 170; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.40.177 (0.019 с.) |

, где Рст – статическая нагрузка вагона представляет собой силу тяжести груза в вагоне;

, где Рст – статическая нагрузка вагона представляет собой силу тяжести груза в вагоне;

;

;

где

где  – допускаемое напряжение в Мпа.

– допускаемое напряжение в Мпа. d2 =

d2 =  d3 =

d3 =

=

=  = 15.2т;

= 15.2т; =

=  = 15т;

= 15т; =

=  = 4т;

= 4т; =

=  +

+  = 18.27т;

= 18.27т; =

=  = 2.432т;

= 2.432т; = 129.3Кн*м;

= 129.3Кн*м; = 109мм;

= 109мм; =

=  мм;

мм;

мм;

мм;