Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Актуальность разрабатываемой темы.Стр 1 из 7Следующая ⇒

Актуальность разрабатываемой темы. С момента организации первой железной дороги общего пользования и до настоящего времени повышение скоростей движения является одной из самых привлекательных и первостепенных задач как с экономической точки зрения, так в конкурентной борьбе с другими видами транспорта, что наиболее ярко прослеживается в пассажирском сообщении. Учеными и специалистами железнодорожного транспорта России разработана концепция организации скоростного движения пассажирских поездов, предусматривающая поэтапное наращивание скоростей до 160 – 200 км/ч на существующих железнодорожных линиях с последующим переходом на сооружение специализированных высокоскоростных магистралей. В связи с этим возникает необходимость разработки новых ходовых частей вагонов, которые будут позволять безопасное движение с такими скоростями. Показателями динамических качеств пассажирского вагона, по которым оценивается безопасность движения и комфортные условия проезда пассажиров, являются коэффициенты вертикальной и горизонтальной динамики, вертикальные и горизонтальные ускорения кузова вагона, показатель плавности хода. Значения данных динамических показателей напрямую зависят от состояния и конструкции ходовых частей.

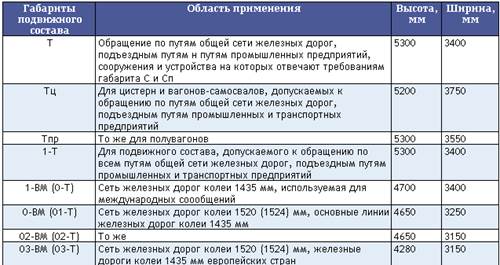

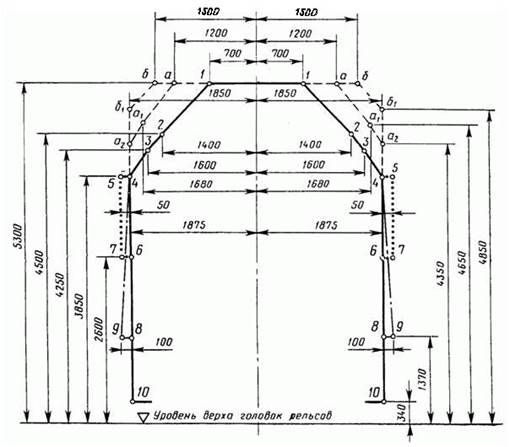

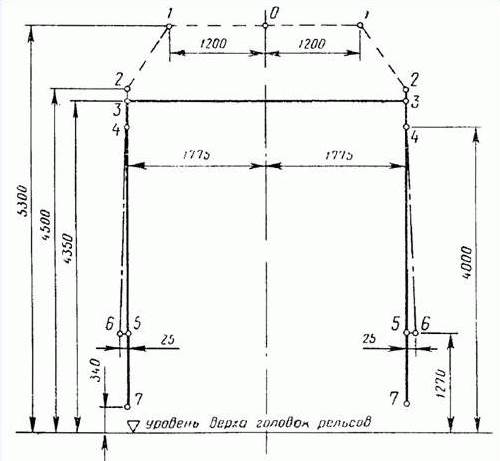

Габариты подвижного состава Одним из главных условий безопасности движения локомотивов, вагонов и иного подвижного состава является предупреждение их соприкосновения со стационарными сооружениями, расположенными вблизи железнодорожного пути, или с подвижным составом, находящимся на соседнем пути, Поэтому стационарные сооружения должны располагаться на определённом расстоянии от пути, а подвижной состав - иметь ограниченное поперечное очертание. Таким образом, получаются два контура: контур, ограничивающий наименьшие допустимые размеры приближения строения и путевых устройств к оси пути- габарит приближения строений: и контур, ограничивающий наибольшие допускаемые размеры поперечного сечения подвижного состава- габарит подвижного состава. Второй расположен внутри первого и между ними имеется пространство (зазоры), за исключением опорных поверхностей колёс, где оба контура совпадают.

ГОСТ 9238-83 устанавливает следующие определения для двух рассматриваемых разновидностей габарита. Габаритом приближения строений железных дорог называется предельное поперечное (перпендикулярное оси пути) очертание, внутрь которого помимо подвижного состава не должны заходить никакие части сооружений и устройств, а также лежащие около пути материалы, запасные части и оборудование, за исключением частей устройств, предназначенных для непосредственного взаимодействия с подвижным составом (контактных проводов с деталями крепления, хоботов гидравлических колонок при наборе воды и др.) при условии, что положение этих устройств во внутригабаритном пространстве увязано с частями подвижного состава, с которыми они могут соприкасаться, и что они не могут вызвать соприкосновения с другими элементами подвижного состава.

Габаритом подвижного состава железных дорог называется предельное поперечное (перпендикулярное оси пути) очертание, в котором, не выходя наружу, должен помещаться установленный на прямом горизонтальном пути (при наиболее неблагоприятном положении в колее и отсутствии боковых наклонений на рессорах и динамических колебаний) как в порожнем, так и в нагруженном состоянии не только новый подвижной состав, но и подвижной состав, имеющий максимальные нормируемые износы.

Габаритом погрузки железных дорог называется предельное поперечное (перпендикулярное оси железнодорожного пути) очертание, в котором, не выходя наружу, должен размещаться груз (с учетом упаковки и крепления) на открытом железнодорожном подвижном составе при его нахождении на прямом горизонтальном железнодорожном пути. Пространство между габаритами приближения строений и подвижного состава (а для двухпутных линий также между габаритами смежных подвижных составов) обеспечивает безопасные смещения подвижного состава и погруженных на нём грузов, которые возникают при движении, а также обусловленные допустимыми отклонениями элементов пути. Все смещения вагона могут быть сведены к следующим четырём группам: а) вызываемые возможными отклонениями в состоянии пути - уширение колеи, упругое отжатие рельсов, перекосы и износы шпал и подкладок, упругие осадки шпал и балласта и т.п.;

б) динамические колебания вагона, возникающие при его движении; в) обусловленные зазорами и износами ходовых частей и прогибы и осадки рессорного подвешивания от статической нагрузки; г) выносы частей вагона в кривых. При габаритных расчётах учитывают только смещения, возможные при отклонениях, допускаемых нормами содержания вагона и пути. Поскольку размеры габарита приближения строений установлены для прямых участков пути, а в кривых имеются дополнительные уширения, выносы вагона в кривых учитывают только в размерах, превышающих имеющиеся уширения. 18 марта 1860г. в нашей стране впервые в мире были установлены единые, обязательные для всех железных дорог габариты приближения строений и подвижного состава. Они выгодно отличаются от габаритов зарубежных железных дорог, позволяя создавать вагоны с наибольшим объёмом на единицу длины.

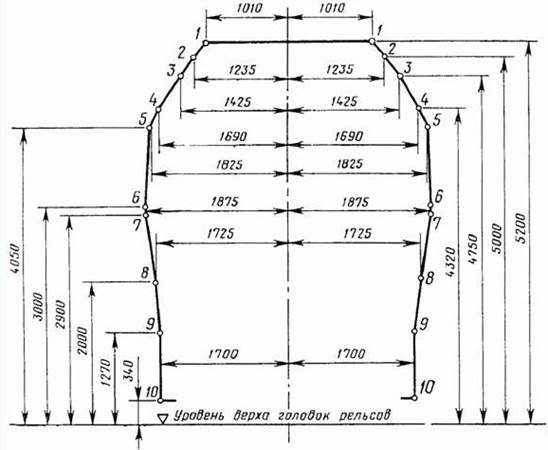

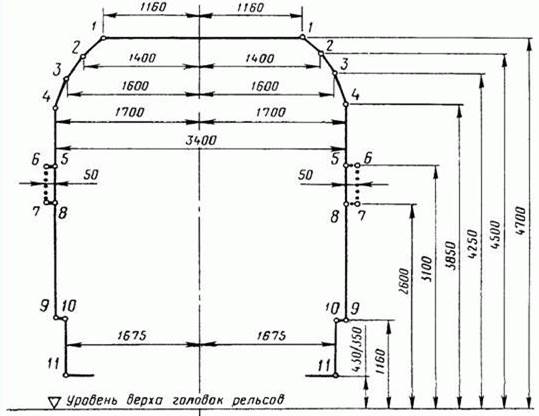

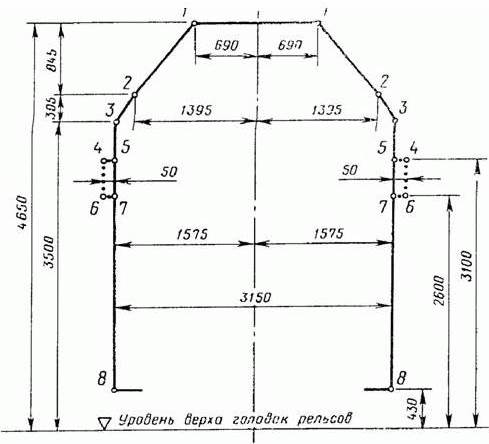

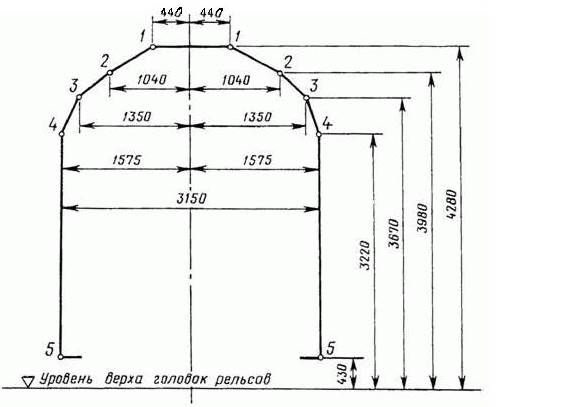

Государственным стандартом ГОСТ 9238-83 установлены габариты подвижного состава: Т; 1-Т; Тц; Тпр; 1-ВМ; 0-ВМ; 02-ВМ и 03-ВМ.

Габарит Т

Габарит Тпр

Габарит Тц Габарит 1-Т

Габарит 1-ВМ

Габарит 0-ВМ

Габарит 02-ВМ

Габарит 03-ВМ

Колесные пары

Колёсная пара состоит из оси и двух укрепленных на ней колёс. Типы, основные размеры и технические условия на изготовление вагонных колёсных пар определены Государственными стандартами, а содержание и ремонт «Правилами технической эксплуатации железных дорог» (ПТЭ) и «Инструкция по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар ЦВ/3429», а также другими нормативными документами при проектировании, изготовлении и содержании. Конструкция и техническое состояние колёсных пар оказывают влияние на плавность хода, величину сил, возникающих при взаимодействии вагона и пути, и сопротивление движению. Тип колёсной пары определяется типом оси и диаметром.Согласно ГОСТ 4835-2006 устанавливают пять типов колесных пар с осями типов РУ1Ш и РВ2Ш и колесами диаметром по кругу катания 957 мм в зависимости от типа вагона и максимальной расчетной статической нагрузки от колесной пары на рельсы (таблица 1).

Вагонная ось является составной частью колёсной пары и представляет собой стальной брус круглого, переменного по длине поперечного сечения. На подступичных частях оси располагаются колёса, укреплённые жёстко или подвижно, а на шейках размещаются подшипники. Вагонные оси различаются между собой размерами, определяемыми в зависимости от заданной нагрузки; формой шейки оси в соответствии с применяемым типом подшипника – для подшипников качения и подшипников скольжения; формой круглого поперечного сечения – сплошные или полые; способом торцового крепления подшипников качения на шейке оси – корончатой гайкой или шайбой. Кроме того, оси классифицируются по материалу и технологии изготовления. Между шейками и подступичными частями находятся предподступичные части, служащие для размещения деталей задних уплотняющих устройств букс, а также снижения концентрации напряжений в переходных сечениях от nодступичных частей к шейкам оси. В местах изменения диаметров для снижения концентрации напряжений имеются плавные сопряжения – галтели, выполненные определёнными радиусами: от шейки – к предподступичной, от предnодступичной – к подступичной и от средней – к подступичной частям. Снижение концентрации напряжений, вызванных посадкой внутреннего кольца роликового подшипника, обеспечивается разгружающей канавкой, расположенной у начала задней галтели шейки оси.

Химический состав:

В соответствии с ГОСТ 4008 гарантийный срок эксплуатации чистовых осей 8,5 лет, а срок службы - 15 лет. На торце чистовой оси предусмотрена маркировка с соответствующим расположением знаков и клейм: клеймо Госприёмки; условный номер предприятия, производившего обработку и перенесшего знаки маркировки; номер оси; две последние цифры года изготовления черновой оси; клеймо технического контроля.

Противоположная грань б называется наружной. Ступица 3 объединена с ободом 1 диском 2, расположенным под некоторым углом к плоскости круга катания, что придает колесу упругость и способствует снижению уровня динамических сил во время движения вагона. Ступица служит для посадки колеса на подступичной части оси. Поверхность катания 4 обрабатывается по стандартному профилю. Подшипники качения Применение подшипников качения позволило заменить трение скольжения трением качения. Трение качения существенно меньше зависит от смазки. Условный коэффициент трения качения мал и близок к коэффициенту жидкостного трения в подшипниках скольжения. При этом упрощаются система смазки и обслуживание подшипника, уменьшается возможность разрушения при кратковременных перебоях в смазке (например, в периоды пусков, резких изменений нагрузок и скоростей). Конструкция подшипников качения позволяет изготовлять их в массовых количествах как стандартную продукцию, что значительно снижает стоимость производства. Отмеченные основные качества подшипников качения обеспечили им широкое распространение. К недостаткам подшипников качения следует отнести отсутствие разъемных конструкций, сравнительно большие радиальные габариты, ограниченную быстроходность, связанную с кинематикой и динамикой тел качения (центробежные силы, гироскопические моменты и пр.), низкую работоспособность при вибрационных и ударных нагрузках и при работе в агрессивных средах. В данном вагоне, тележки модели 68-4066, 68-4065, применяются буксы с кассетными подшипниками.

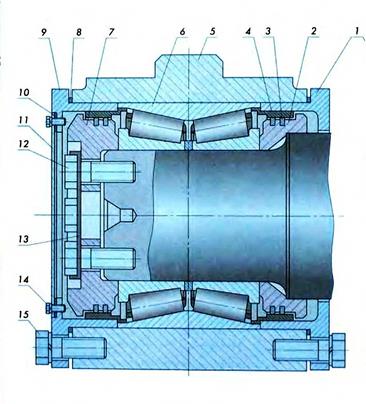

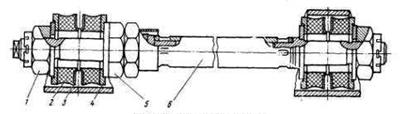

Рис. Буксовый узел с кассетными подшипниками. 1,9 - крепительные крышки; 2 - задняя крышка; 3 - уплотнительное кольцо; 4 - кожух; 5 - корпус буксы; 6 - подшипник; 7 - передняя крышка; 8 - уплотнительное кольцо; 10 - резиновая прокладка; 11 - смотровая крышка: 12 - болт М20; 13 - стопорная шайба; 14 -болт М12 с шайбой; 15 - болт М20 с шайбой;

Подшипники конические двухрядные кассетного типа напрессовываются на шейки осей колесных пар типа РУ1Ш-950 в холодном состоянии. Гарантийный срок эксплуатации подшипников кассетного типа в подшипниковых узлах пассажирских вагонов при соблюдении правил, транспортирования, хранения, монтажа, применения и эксплуатации равен не менее 8 лет с момента монтажа и истекает при первом демонтаже подшипника и после пробега до 1 млн. 200 тыс. км.

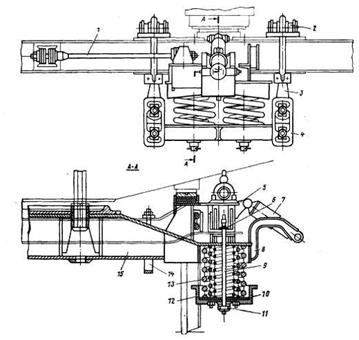

Рессорное Подвешивание. Рессорное подвешивание служит для снижения толчков и ударов и для гашения колебаний вагонов. Снижение динамических ударов колесных пар о путь, получаемое в результате совершенствования рессорного подвешивания, уменьшает напряжения в колесных парах, рамах тележек и в других элементах вагонов, а так же в рельсовом пути. Рессорное подвешивание состоит из упругих элементов, возвращающих устройств и гасителей колебаний. Совокупность этих устройств должна обеспечивать снижение колебательного движения и воздействие динамических сил на детали вагона, обеспечивая плавный ход подвижного состава при его длительной эксплуатации. В качестве упругих элементов применяют пружины, их действие смягчает толчки и удары, действующие на вагон от неровностей пути и собственных дефектов колесных пар. Пружины уменьшают горизонтальные толчки и удары, возникающие при движении вагона. Изготавливают из упруго-прочных сталей марок 55С2, 60С2. Для улучшения устойчивости и более равномерного восприятия нагрузок, опорные витки делают плоскими, для чего концы оттягивают на 2/3 диаметра. Изготавливают пружины путем навивки нагретого прутка круглого сечения на специальных станках с роликами, которые создают пружинам заданный шаг. Для увеличения гибкости рессорного подвешивания пружины могут быть одно, двух и трехрядными. Наружные пружины изготавливают из прутков большего диаметра, но с меньшим числом витков. Пружины навивают в разные стороны для того, что бы при сжатии витки внутренних пружин не сжимались витками наружних. Шарнирно-маятниковые люльки и поводки являются возвращающими устройствами вагона. Уменьшают боковые нагрузки на вагон, возникающие при прохождении кривых участков пути, от силы ветра и при извилистом движении колесных пар. Возвращающие устройства препятствуют отклонению вагона от среднего положения. Центральное подвешивание люлечное. Оно включает надрессорную балку 15, (два комплекта трехрядных пружин 13, тяги 3, серьги 4, поддоны 12, продольные поводки и гидравлические гасители колебаний 7. Благодаря шарнирному опиранию тяг 3 на продольные балки рамы люлька может отклоняться поперек вагона. Наличие же радиальных выточек на валиках 2 тяг — подвесок позволяет люльке также поворачиваться и вдоль вагона. Пружины на поддон опираются через прокладки 10. От падения на путь поддона в случае обрыва тяг 3 предупреждают предохранительные болты 9. Болты Т-образными головками через резиновую шайбу 6 опираются на продольные балки рамы. Снизу на болты навернуты гайки 11.Гасители колебаний 7 нижними концами крепятся к кронштейнам 8 надрессорной балки, а верхними — к кронштейнам 5 рамы тележки. От падения надрессорная балка 15 при обрыве подвесок предохраняется скобами 14. Для предотвращения перекоса надрессорных балок при прохождении вагоном кривых участков пути она связана с рамой тележки продольным поводком 1.

Рис. Центральное люлечное подвешивание. Поводок тележки предназначен для упругого ограничения перемещений надрессорной балки в горизонтальной плоскости. Он состоит из тяги 6, резиновых пакетов 2, тарелей 3, шайб 4 и гаек и 5. Длина поводка, а следовательно, и зазоры между надрессорной и поперечными балками рамы регулируют при помощи гаек 1 и 5 за счет запаса резьбы на левой цапфе тяги. Для поворота или удержания тяги от вращения ее левый конец имеет форму квадрата.

Рис. Поводок тележки Гасители колебаний создают сопротивление колебательным движениям обрессоренных деталей вагона, обеспечивая при этом необходимую плавность хода. С увеличением гибкости рессорного подвешивания возрастают колебания кузова вагона, и может возникнуть угроза резонанса. Для гашения этих колебаний наряду с пружинами применяют гасители колебаний, которые создают силы сопротивления колебаниям вагона. Фрикционные гасители установлены внутри пружин надбуксового рессорного подвешивания. Фрикционный гаситель состоит из двух конусных колец 4, между которыми размещено шесть сухарей 5, сжатых усилием вспомогательной пружины 3. Под действием пружины сухари прижимаются к втулке 2, неподвижно закрепленной на шпинтоне 1 разрезным конусом 9, тарельчатой пружиной 7 и гайкой 8.

Рис. Фрикционный гаситель колебаний. Гидравлический гаситель обеспечивает вагону более плавный ход, так как его работа происходит при любых вертикальных перемещениях надрессорной балки. Гашение колебаний происходит за счет перетекания масла из одной полости в другую через малые по размеру дроссельные отверстия, между стенками которых и слоями масла происходит трение. Тележка вагона КВЗ-ЦНИИ

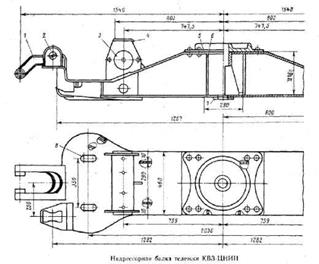

Основные узлы тележки: рама, две колесные пары 2, два комплекта центрального подвешивания 3, четыре комплекта буксового подвешивания 4 и тормозная рычажная передача 5 с двусторонним нажатием колодок.

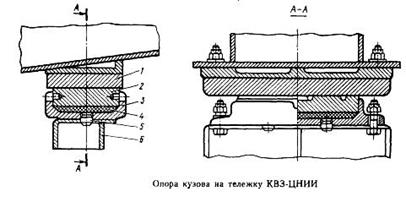

Рис. Тележка КВЗ-ЦНИИ I Рама тележки КВЗ-ЦНИИ (ТИП I) имеет Н-образную форму и состоит из двух боковых продольных балок, двух средних поперечных балок, четырех средних продольных балок и четырех коротких концевых балок, к которым подвешены детали тормозной рычажной передачи. Надрессорная балка связана с рамой тележки через центральное люлечное подвешивание (2 комплекта). Надрессорная балка опирается на трехрядные пружины, которые установлены на поддонах. Поддоны подвешены к раме тележки с помощью подвесок. Подвески состоят из тяг, серег и валиков. Крепление подвесок осуществляется непосредственно на продольной балке рамы валиками и подшипниками. Сверху на средней части имеется подпятник с отверстием для шкворня, который в виде стержня соединяет кузов вагона и тележку, а на боковых вертикальных стенках по краям расположены скользуны, на которые опирается кузов вагона. Между пятником вагона и подпятником надрессорной балки существует зазор 9 мм. Перемещение надрессорной балки в горизонтальной плоскости ограничено двумя поводками, а в вертикальной – гидравлическими гасителями колебаний, которые гасят вертикальные и поперечные колебания вагона. Это происходит за счет перетекания масла из одной полости в другую через другие отверстия. С колесными парами рама тележки соединяется через буксовое подвешивание (4 комплекта). Рама тележки опирается на двухрядные пружины со шпинтонами, которые устанавливаются на кронштейны корпуса буксы. Букса расположена на шейке оси колесной пары. Шпинтоны ограничивают перемещение букс в горизонтальной плоскости. Тележка вагона имеет двойное рессорное подвешивание, что обеспечивает достаточную мягкость и плавность хода пассажирского вагона. Рессорное подвешивание обеспечивает смягчение толчков и ударов, передаваемых колесами кузову, а также гашение колебаний при движении вагона. Рессорное подвешивание состоит из упругих элементов (пружины, гасители колебаний) и вспомогательных деталей (подвески, валики, кронштейны), связывающих колесные пары с рамой тележки или кузовом вагона.

Надрессорная балка тележки сварная коробчатого сечения из стали марки СтЗ. Верхний лист балки состоит из трех частей. Концевые части верхнего и нижнего листов уширены, создавая хорошую опору на пружины, и имеют отверстия 8 для предохранительных болтов центрального подвешивания.Посередине балки размещен подпятник 5, место для подпятника усилено ребрами 6 и планкой 7. К балке приварены коробки опорных (горизонтальных) скользунов 4, а также вертикальные скользуны 3, соприкасающиеся со скользунами на средних поперечных балках рамы тележки. К надрессорной балке приварены кронштейны 2 для направляющих поводков и кронштейны для крепления гасителей колебаний. Надрессорная балка воспринимает нагрузку от кузова через горизонтальные скользуны 4; между пятником и подпятником балки имеется зазор 9 мм.

Для передачи тяговых и тормозных усилий от тележки к кузову и предупреждения отрыва тележки от кузова пятник вагона соединен с подпятником тележки замковым шкворнем, состоящим из двух полушкворней и замковой планки. Кроме того, шкворень совместно с пятником является осью вращения тележки относительно кузова при прохождении кривых участков пути.

Поперечное отклонение и возврат надрессорной балки обеспечиваются жесткостью пружин и возвращающим устройством люльки. Для ограничения больших отклонений балки и смягчения горизонтальных сил на ней размещены упругие резинометаллические упоры. Зазор между этим упругим элементом и жестким упором продольной балки рамы 45 мм.

Передача нагрузки от кузова вагона на рельсы через узлы тележки КВЗ-ЦНИИ осуществляется в следующей последовательности

Рельс Актуальность разрабатываемой темы. С момента организации первой железной дороги общего пользования и до настоящего времени повышение скоростей движения является одной из самых привлекательных и первостепенных задач как с экономической точки зрения, так в конкурентной борьбе с другими видами транспорта, что наиболее ярко прослеживается в пассажирском сообщении. Учеными и специалистами железнодорожного транспорта России разработана концепция организации скоростного движения пассажирских поездов, предусматривающая поэтапное наращивание скоростей до 160 – 200 км/ч на существующих железнодорожных линиях с последующим переходом на сооружение специализированных высокоскоростных магистралей. В связи с этим возникает необходимость разработки новых ходовых частей вагонов, которые будут позволять безопасное движение с такими скоростями. Показателями динамических качеств пассажирского вагона, по которым оценивается безопасность движения и комфортные условия проезда пассажиров, являются коэффициенты вертикальной и горизонтальной динамики, вертикальные и горизонтальные ускорения кузова вагона, показатель плавности хода. Значения данных динамических показателей напрямую зависят от состояния и конструкции ходовых частей.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 88; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.14.240.178 (0.078 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Колёсные пары относятся к ходовым частям и являются одним из ответственных элементов вагона. Они предназначены для направления движения вагона по рельсовому пути и восприятия всех нагрузок, передающихся от вагона на рельсы при их вращении. Работая в сложных условиях нагружения, колёсные пары должны обеспечивать высокую надёжность, так как от них во многом зависит безопасность движения поездов. Поэтому к ним предъявляют особые, повышенные требования Госстандарта, Правила технической эксплуатации железных дорог, Инструкция по освидетельствованию, ремонту и формированию вагонных колёсных пар, а также другие нормативные документы при проектировании, изготовлении и содержании. Конструкция и техническое состояние колёсных пар оказывают влияние на плавность хода, величину сил, возникающих при взаимодействии вагона и пути, и сопротивление движению.

Колёсные пары относятся к ходовым частям и являются одним из ответственных элементов вагона. Они предназначены для направления движения вагона по рельсовому пути и восприятия всех нагрузок, передающихся от вагона на рельсы при их вращении. Работая в сложных условиях нагружения, колёсные пары должны обеспечивать высокую надёжность, так как от них во многом зависит безопасность движения поездов. Поэтому к ним предъявляют особые, повышенные требования Госстандарта, Правила технической эксплуатации железных дорог, Инструкция по освидетельствованию, ремонту и формированию вагонных колёсных пар, а также другие нормативные документы при проектировании, изготовлении и содержании. Конструкция и техническое состояние колёсных пар оказывают влияние на плавность хода, величину сил, возникающих при взаимодействии вагона и пути, и сопротивление движению.

Рис. Стальное цельнокатаное вагонное колесо: 1 - обод; 2 - диск; 3 - ступица

Рис. Стальное цельнокатаное вагонное колесо: 1 - обод; 2 - диск; 3 - ступица

Кузов

Кузов Рама тележки

Рама тележки Надбуксовое подвешивание

Надбуксовое подвешивание Букса

Букса Колесо

Колесо