Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Монтаж железобетонных оболочек.

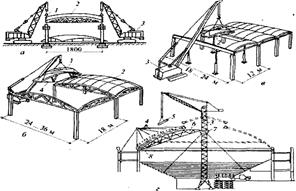

В железобетонных оболочках наиболее полно используются пластические и прочностные возможности материала, что, по сравнению с покрытиями из линейных и плоских конструкций, снижает расход бетона на 30...35% и стали на 20...25%. Наиболее экономично применение оболочек в одноэтажных зданиях, не имеющих промежуточных опор. В практике строительства существует много примеров возведения оригинальных железобетонных оболочек, имеющих сложную конструктивную форму и поэтому выполненных в монолитном железобетоне В сборном железобетоне получили распространение сборно-монолитные оболочки, в том числе и унифицированная серия оболочек двоякой положительной кривизны, предназначенных для покрытий промышленных зданий с сеткой колонн от 18х18 до 36х36 м, которые монтируют из плоских и изогнутых однотипных элементов. Различают сборку на уровне земли (на нулевых отметках) на специальном пространственном кондукторе кружальной конструкции с последующим подъемом с помощью домкратов или кранов цельнособранной оболочки в проектное положение и сборку на проектных отметках. С применением первого способа в нашей стране возведено несколько большепролетных оболочек с размером в плане 40х40 м и массой до 600 т. Однако данный метод не получил широкого распространения, так как он не позволяет возводить две примыкающие друг к другу оболочки. При незначительных размерах и массе оболочек (например, оболочки 18х18) их можно поднимать в цельнособранном виде обычными монтажными кранами. В этом случае монтаж сводится к подъему собранной на земле оболочки выше проектной отметки, развороту ее в проектное положение и установке на оголовки колонн. Сборка на проектных отметках - основной технологический метод строительства оболочек в нашей стране. Сборку на проектных отметках можно осуществлять на монтажных поддерживающих устройствах или с опиранием укрупненных элементов на несущие конструкции здания. Сборку оболочек на монтажных поддерживающих устройствах изредка применяют при монтаже покрытий промышленных зданий или устройстве отдельно стоящих большепролетных оболочек. При строительстве многопролетных промышленных здании, перекрытых оболочками двоякой кривизны размером 24х24 или 36х36 м, применяют инвентарные кондукторы, передвигающиеся с позиции на позицию по рельсам. В пролете (или одновременно в нескольких пролетах) устанавливают а затем поднимают на проектные отметки кондукторы, которые представляют собой сетчатые кружальные конструкции, имеющие очертания оболочки. На колонны с помощью монтажных кранов устанавливают контурные фермы-оболочки. После укладки сборных плит в направлении от контуров оболочки к центру и выверки сваривают стыковые соединения и замоноличивают швы.

После того, как бетон в стыках достигает 70 % проектной прочности, оболочку раскружаливают, кондуктор опускают в транспортное положение и передвигают по рельсам на смежную позицию. Монтаж одной оболочки осуществляют за две смены. Обычно же при монтаже оболочек двоякой кривизны, цилиндрических оболочек, складных покрытий и т.д. осуществляют бескондукторную сборку с опиранием на несущие конструкции здания (рис.22,б, в).Укрупнение элементов производят на земле в зоне действия монтажного крана на специальных передвижных стендах, что позволяет повысить производительность труда на 25... 30 %. При монтаже используют грузозахватные устройства, исключающие возникновение в элементах монтажных напряжений.

Монтаж металлических конструкций. Металлические конструкции применяются в тех случаях, когда использование железобетона или технически невозможно, или экономически не оправдано. Так, например, металлические конструкции целесообразны в покрытиях промышленных зданий при пролетах более 30 м, большепролетных структурных покрытиях, для каркасов высотных зданий, технологических конструкций, резервуаров, опор ЛЭП и т. д. Находят все большее применение легкие металлические конструкции из эффективных тонкостенных профилей, что позволяет экономить около 25 % стали. Металлические конструкции и технология их изготовления имеют специфические особенности, которые определяют технологические требования к их монтажу: 1. Повышенная деформативность. Поэтому при перевозке, складировании и монтаже металлических конструкций необходимо принимать меры, исключающие повреждения ферм (потеря устойчивости в горизонтальном направлении, вмятины, повреждения фасонок, фрезерованных торцевых поверхностей и стыковых кромок и т. д.). Перевозка и хранение металлических конструкций (за исключением колонн, секций вертикальных конструкций и некоторых других) производятся в проектном положении. Нижние и верхние пояса ферм в необходимых случаях усиливаются путем прикрепления к ним деревянных пластин. При строповке универсальными тросами в обхват устраиваются прокладки, которые предохраняют стропы от перетирания, а конструкции из легких сплавов от местного смятия. 2. Изготовление и доставка в виде отправочных марок. Это делает необходимой укрупнительную сборку до проектных размеров конструкции. Фермы обычно укрупняются на строительной площадке в непосредственной близости от места разгрузки. В процессе укрупнительной сборки, которая, как правило, производится с применением сварки, исправляют появившиеся при перевозке дефекты (искривления, вмятины, изменение радиуса вальцовки для листовых конструкций), очищают плоскости и т. д. Монтажными элементами промышленных зданий со стальными каркасами являются колонны, подкрановые балки, подстропильные и стропильные фермы, элементы фахверка, связи, стальной профилированный настил. Монтаж колонн. Металлические колонны, устанавливаемые на сплошные бетонные фундаменты, можно опирать: - на заранее заделанные в фундаменты анкерные болты с подливкой в местах соединения цементного раствора после выверки установленной колонны по двум взаимно перпендикулярным осям; - непосредственно на поверхность фундаментов, возведенных до проектной отметки фрезерованной подошвы колонны без последующей подливки цементным раствором; - на заранее установленные, выверенные (со слоем цементного раствора при необходимости) стальные опорные плиты с верхней строганой поверхностью (безвыверочный монтаж). При подготовке колонн к монтажу на них наносят следующие риски: продольной оси колонны на уровне низа колонны и верха фундамента. Колонны, устанавливаемые на фундаменты, обеспечивают только анкерными болтами при наличии у колонны широких башмаков и при их высоте до 10 м. Более высокие колонны с узкими башмаками кроме крепления на болтах расчаливают в плоскости наименьшей жесткости с двух сторон. Расчалки закрепляют на верхней части колонны до ее подъема и при установке раскрепляют к якорям или рядом расположенным фундаментам. После натяжения расчалок с колонны можно снимать стропы. Снимать расчалки можно только после закрепления колонн постоянными элементами. Устойчивость колонн в направлении оси здания обеспечивают подкрановыми балками и связями, установленными после монтажа первой пары колонн и соединяющей их подкрановой балки. Металлические колонны, устанавливаемые на фундаменты, закрепляют в процессе монтажа анкерными болтами. Если под основание колонны подложены металлические прокладки, то они должны быть приварены. Колонны верхних ярусов (например, во встроенной этажерке) крепят высокопрочными болтами или сваривают. Выверка конструкций каркаса, особенно колонн, требует больших затрат труда. Применение метода безвыверочного монтажа позволяет улучшить качество работ при одновременном сокращении сроков возведения сооружения. Для безвыверочного монтажа необходима соответствующая подготовка конструкций на заводе-изготовителе и на строительной площадке. Повышенная точность изготовления конструкций обеспечивается следующим:

- конструкции башмака колонн и опорной плиты башмака изготовляют и поставляют на объект раздельно; - торцы двух ветвей колонн должны быть фрезерованными; - опорные плиты изготовляют строгаными. К каждой опорной плите должны быть приварены 4 планки с нарезными отверстиями для установки болтов; на ветви колонн должны быть нанесены осевые риски. При безвыверочном способе монтажа стальные колонны опираются на стальную плиту. В этом случае поверхность фундаментов бетонируют ниже проектной отметки на 50...60 мм и после точной установки плиты подливают цементным раствором. Опорную плиту устанавливают регулировочными болтами на опорные планки, которые должны быть забетонированы в фундамент заподлицо с его поверхностью как закладные детали. Опорную плоскость плиты выставляют регулированием гаек установочных винтов по нивелиру. Величина фактической отметки опорной плиты не должна отличаться от проектной больше, чем на 1,5 мм. При установке колонны осевые риски на ее ветвях совмещают с рисками, нанесенными на опорных плитах, что обеспечивает проектное положение колонны, и она может быть закреплена анкерными болтами. Дополнительного смещения колонны для выверки по осям и по высоте в этом случае не требуется. После установки расчалок к смонтированным конструкциям колонн и их натяжения начинают монтировать подкрановые балки. Установленные по осевым рискам подкрановые балки не требуют дополнительной выверки. После их закрепления на болтах снимают расчалки.

Монтаж подкрановых балок. Подкрановые балки устанавливают сразу после монтажа колонн в монтажной ячейке. При подъеме подкрановую балку удерживают двумя оттяжками. Принимающие балку на высоте монтажники находятся на подмостях или площадках, на монтажных лестницах. Они удерживают конструкцию от соприкосновения с ранее установленными элементами и разворачивают ее в нужном направлении перед установкой. Правильность опускания балки контролируют по совпадению рисок продольной оси на балке и консоли, а также по риске ранее установленной балки. Отклонение от вертикали устраняют, устанавливая под балку металлические подкладки. Балку временно крепят анкерными болтами. При установке колонн с фрезерованными подошвами на фундаменты, забетонированные до проектной отметки, или на строганые металлические плиты положение подкрановых балок выверяют только по направлению главной оси.

ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ

1. Дайте определение понятию теплопроводности, приведите примеры теплопроводности металлов, дерева, строительных материалов и конструкций. 2. Как влияют плотность и влажность на теплопроводность строительных материалов и

|

||||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 299; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.38.41 (0.013 с.) |

Рис.22 С хема монтажа железобетонных оболочек и куполов: а — в готовом виде; б, в — с опиранием на несущие конструкции; г — купольного покрытия; 1 — траверса; 2 — оболочка; 3 —кран; 4 —временные монтажные устройства; 5 — панели купола; 6 — ферма-шаблон; 7 — опорная площадка; 8 — кольцевой рельсовый путь

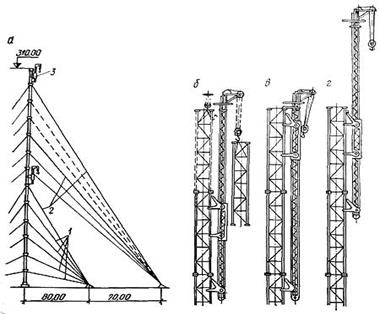

Рис.22 С хема монтажа железобетонных оболочек и куполов: а — в готовом виде; б, в — с опиранием на несущие конструкции; г — купольного покрытия; 1 — траверса; 2 — оболочка; 3 —кран; 4 —временные монтажные устройства; 5 — панели купола; 6 — ферма-шаблон; 7 — опорная площадка; 8 — кольцевой рельсовый путь Рис.22 Схема монтажа мачты: а — общая схема монтажа крана; б, в, г—рабочие моменты монтажа; 1 — временные расчалки; 2 — постоянные оттяжки; 3 — монтажный кран

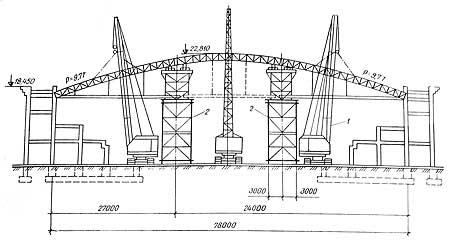

Рис.22 Схема монтажа мачты: а — общая схема монтажа крана; б, в, г—рабочие моменты монтажа; 1 — временные расчалки; 2 — постоянные оттяжки; 3 — монтажный кран Рис.23 Монтаж арочного большепролетного покрытия: 1 — монтажные краны; 2 — передвижные телескопические монтажные опоры

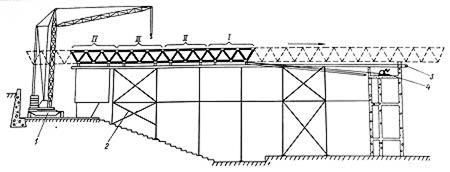

Рис.23 Монтаж арочного большепролетного покрытия: 1 — монтажные краны; 2 — передвижные телескопические монтажные опоры Рис.24 Монтаж структурного покрытия методом на движки: I-IV - панели структурного покрытия; 1 - монтажный кран КБ-160; 2 - временные эстакады; 3 - пути надвижки; 4 — лебедка.

Рис.24 Монтаж структурного покрытия методом на движки: I-IV - панели структурного покрытия; 1 - монтажный кран КБ-160; 2 - временные эстакады; 3 - пути надвижки; 4 — лебедка.