Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

А.Н. Семернин, Д.И. Прокопишин, К.Ю. ГайдуковСтр 1 из 8Следующая ⇒

А.Н. Семернин, Д.И. Прокопишин, К.Ю. Гайдуков

Электрический привод Методические рекомендации к выполнению расчетно-графического задания для студентов направления бакалавриата 13.03.02 - Электроэнергетика и электротехника,специальности 15.05.01 – Проектирование технологических машин и комплексов

Белгород 2018 УДК 621.34(07) ББК 31.291я73 Э45 Рецензенты: Кандидат технических наук, доцент кафедры технической кибернетики Белгородского государственного технологического университета им. В.Г. Шухова, Кижук А.С.

Методические рекомендации предназначены к выполнению расчетно – графического или индивидуального задания для студентов направления подготовки бакалавриата 13.03.02 - Электроэнергетика и электротехника, специальности 15.05.01 – Проектирование технологических машин и комплексов очной и заочной формы обучения. Данное издание публикуется в авторской редакции.

УДК 621.34(07) ББК 31.291я73 © Белгородский государственный технологический университет (БГТУ) им. В.Г. Шухова, 2018 ОБЩИЕ ПОЛОЖЕНИЯ Целью расчетно-графического задания является закрепление и систематизация знаний по дисциплинам “Основы электропривода”, “Электрический привод”, “Электрические машины и электропривод”, “Электрические машины горных производств” и получение навыков самостоятельной работы с использованием учебной и справочно-технической литературы. Расчетно-графическое задание выполняется по теме “Расчет электропривода с двигателем постоянного тока независимого возбуждения” с индивидуальными заданиями для каждого студента. Исходными данными для расчетно-графического задания являются диаграмма скорости и нагрузочная диаграмма производственного механизма. В методических рекомендациях излагаются вопросы по выбору электродвигателя Расчетно-графическое задание состоит из расчетно-пояснительной записки на 10–15 страницах машинописного текста, включающей графический материал. Оформление пояснительной записки и чертежей должно соответствовать требованиям стандарта ГОСТ 2.710-81 ”Обозначения буквенно-цифровые в электрических схемах”, ГОСТ 2.755-87 “Обозначения условные графические в электрических схемах. Устройства коммутационные и контактные соединения”,ГОСТ 2.722-68 “Обозначения условные графические в схемах. Машины электрические”, ГОСТ 2.728-74 “Обозначения условные графические в схемах. Резисторы и конденсаторы”, ГОСТ 2.756-76 “Обозначения условные графические в схемах. Воспринимающая часть электромеханических устройств”.

ЗАДАНИЕ НА ПРОЕКТИРОВАНИЕ Разработать электропривод производственного механизма, удовлетворяющего следующим техническим условиям:

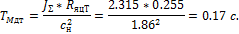

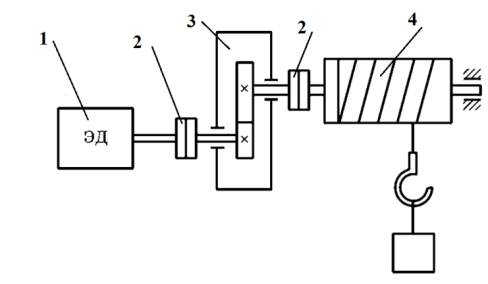

Рис 1.1 Кинематическая схема электропривода

3. Электропривод должен обеспечить технологические частоты вращения рабочего органа производственного механизма и время работы с этими частотами вращения в соответствии с указанным вариантом. Данная работа предполагает собой решение следующих задач: · Построение нагрузочной диаграммы и тахограммы электропривода. · Расчет мощности электродвигателя и предварительный его выбор, определение оптимального по условию минимизации времени пуска передаточного отношения. · Расчет и построение электромеханических характеристик для полного цикла работы. · Расчет и выбор добавочных сопротивлений в цепи якоря. · Разработка и составление принципиальной электрической схемы силовой цепи электропривода. · Расчет переходных характеристик – Таблица 1.1

Задание для расчетно-графического задания (очная форма обучения)

Окончание таблицы 1.1

Таблица 1.2 Выбор варианта для расчетно-графического задания по номеру зачетной книжки студента(очная форма обучения)

Таблица 1.3 Задание для расчетно-графического задания (заочная форма обучения)

Таблица 1.4 Выбор варианта для расчетно-графического задания по номеру зачетной книжки студента(заочная форма обучения)

ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Предварительный выбор двигателя по мощности Диаграммы скорости и момента производственного механизма обусловливают различные режимы работы электроприводов. Для более точных расчетов и выбора двигателей по мощности полученные нагрузочные диаграммы приводятся к диаграммам, которые классифицируются на восемь номинальных режимов: продолжительный режим работы (S1); кратковременный режим работы (S2); повторно-кратковременный режим работы (S3); повторно- кратковременный режим работы с частыми пусками (S4); повторно- кратковременный режим работы с частыми пусками и электрическим торможением (S5); перемежающийся режим работы (S6); перемежающийся режим работы с частыми реверсами (S7); перемежающийся режим работы с двумя или более угловыми скоростями (S8 ). Продолжительный режим работы двигателя (S1) характеризуется продолжительным включением двигателя с постоянной или переменной нагрузкой. В таких режимах работают двигатели вентиляторов и дымососов, компрессоров, конвейеров и т. п. При длительном режиме работы с постоянной нагрузкой двигатель нагревается до установившейся температуры и работает в номинальном режиме. Определение мощности двигателя в этом случае достаточно просто. Согласно условию нагрева номинальная мощность двигателя должна равняться мощности, необходимой для работы машины, если в каталоге не оказывается двигателя с номинальной мощностью, равной расчетной (формула 2.4), то выбирают двигатель ближайшей большей мощности. Потери при пуске и торможении двигателя превышают потери при номинальной нагрузке. Но в рассматриваемом режиме процессы пуска и торможения повторяются редко, и поэтому их не учитывают.

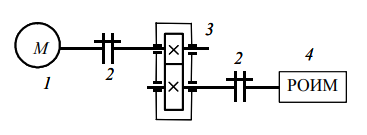

Для повторно-кратковременных (S3–S5) и перемежающихся режимов (S6–S8) работы электродвигателя последовательность выбора двигателя по мощности следующая: По нагрузочной диаграмме механизма (нагрузки отнесены к валу механизма) определяется среднеквадратичное значение мощности за время работы с помощью формулы [1]:

Рэ=

где m – число рабочих участков в цикле; Рi – мощность на i-м интервале; tpi – продолжительность i-го интервала; bi – коэффициент ухудшения теплоотдачи на i-м интервале, соответствующий значению угловой скорости

При найденным ранее угловым скоростям

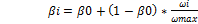

Приближенно зависимость коэффициента ухудшения теплоотдачи от угловой скорости можно считать линейной:

где

Примерные значения коэффициента

Таблица 2.1

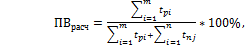

Находим расчетную продолжительность включения:

где tрi – продолжительность i-го интервала времени работы; m – число рабочих интервалов в цикле; tnj – продолжительность j-го интервала времени паузы; n – число пауз в цикле.

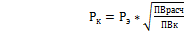

Пересчитывается среднеквадратичная мощность на ближайшую каталожную продолжительность включения:

где ПВк – ближайшая к расчетной каталожная продолжительность включения.

Каталожная продолжительность включения выбирается из ряда номинальных значений: 15 %, 25 %, 40 %, 60 %, 100 %. По полученному значению мощности и максимальной угловой скорости вращения механизма определяется расчетная мощность двигателя:

где k з = 1,1÷1,3 – коэффициент запаса, учитывающий отличие нагрузочной диаграммы двигателя от диаграммы механизма. Большие значения k з соответствуют большим изменениям угловой скорости ηп – коэффициент полезного действия передачи;

По каталогу выбирается несколько электродвигателей ближайшей большей мощности с различными частотами вращения. Для каждого двигателя вычисляется расчетное передаточное отношение редуктора:

где ωнд.i – номинальная скорость i – го двигателя; ωmax.м – максимальная скорость механизма.

Промышленность выпускает одно-, двух- и трехступенчатые редукторы с передаточным числом из стандартного ряда [3]: 1,0; 1,12; 1,25; 1,4; 1,6; 1,8; 2,0; 2,24; 2,5; 2,8; 3,15; 3,55; 4,0; 4,5; 5,0; 5,6; 6,3; 7,1; 8,0; 9,0. Необходимое стандартное передаточное отношение редуктора можно найти следующим образом:

где Например, стандартными передаточными отношениями являются числа: 1,12; 11,2; 112 и т. д. Стандартное передаточное отношение редуктора выбирается из ряда как ближайшее меньшее к расчетному по (2.8):

Для каждого двигателя найдем оптимальное, по условию минимизации времени пуска, передаточное отношение редуктора:

где J м – момент инерции производственного механизма; J дв – момент инерции ротора двигателя; k – коэффициент, учитывающий момент инерции ред. (1,05÷1,3)

Для каждого двигателя найдем отношение стандартного передаточного отношения редуктора к оптимальному передаточному отношению:

Двигатель с

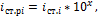

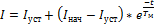

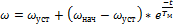

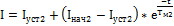

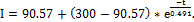

Расчет переходных процессов Переходным, или динамическим, режимом электропривода называется режим работы при переходе из одного установившегося состояния привода к другому, происходящему во время пуска, торможения, реверсирования и резкого приложения нагрузки на валу. Метод расчета переходных процессов выбирается в соответствии с типом электропривода, формой механической характеристики производственного механизма и двигателя. Эти режимы характеризуются изменениями ЭДС, угловой скорости, момента и тока. Переходные процессы тока и скорости электропривода постоянного тока независимого возбуждения при линейных статических характеристиках двигателя можно рассчитать по следующим формулам:

где Iнач - начальное значение тока двигателя, А; Iуст – установившееся значение тока двигателя; ω уст –угловая скорость двигателя при моменте нагрузки М с = M уст; ω – начальное значение угловой скорости, рад/с; Т м – электромеханическая постоянная времени, с.

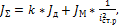

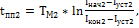

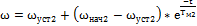

Расчет электромеханических постоянных времени Тмi для каждой из реостатных характеристик осуществляется по формуле:

где Rяцi – суммарное сопротивление якорной цепи на соответствующей характеристике, Ом; сн– коэффициент ЭДС, (В* с)/рад;

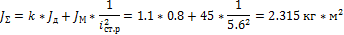

где k = (1,05 -1,3) – коэффициент, учитывающий момент инерции редуктора; Jдв – момент инерции двигателя, кг· JМ – момент инерции производственного механизма; iст.р– стандартное передаточное отношение редуктора.

Время tппi работы двигателя на i-ой характеристике, при изменении момента в пределах от Мнач до Мкон, определяется по формуле:

где Мнач и Мкон – значения моментов в начале и конце рассматриваемого переходного процесса; Mуст – установившийся момент двигателя.

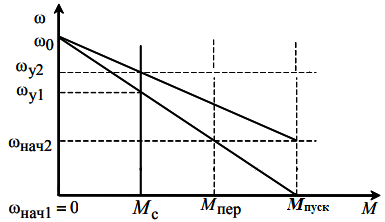

Например, для определения времени переходного процесса при пуске из неподвижного состояния до скоростиωнач2 (см. рис. 2.6) в уравнение (2.31) необходимо подставить

Рис 2.6 Пусковые механические характеристики двигателя постоянного тока независимого возбуждения

Учитывая, что электромагнитный момент двигателя постоянного тока пропорционален току обмотки якоря, уравнение для расчета времени переходного процесса можно преобразовать к виду:

где Iнач и Iкон – значения токов двигателя, взятые из графика электромеханической характеристики в начале и конце рассматриваемого переходного процесса; Iуст – установившийся ток якоря двигателя.

Для случаев когда

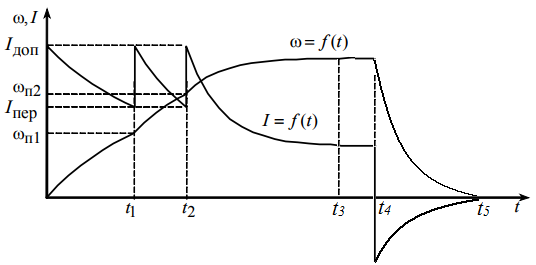

Рис 2.7 Графики переходных процессов скорости и тока при пуске двигателя постоянного тока в две ступени

Участок (0 – t1) – разгон электропривода на первой ступени; ПРИМЕР РАСЧЕТА ЭЛЕКТРОПРИВОДА С ДВИГАТЕЛЕМ ПОСТОЯННОГО ТОКА НЕЗАВИСИМОГО ВОЗБУЖДЕНИЯ Необходимо разработать электропривод производственного механизма, удовлетворяющего указанным техническим условиям и требованиям В качестве регулируемого электропривода принять привод постоянного тока индивидуального изготовления с параметрическим регулированием скорости изменением активного сопротивления в цепи обмотки якоря Кинематическая схема электропривода представлена на рис. 3.1.

Рис. 3.1. Кинематическая схема электропривода: 1 – двигатель постоянного тока; 2 – муфта; 3 – редуктор; 4 – рабочий орган исполнительного механизма

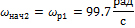

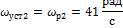

Исходные данные Первая частота вращения механизма Вторая частота вращения механизма Время работы на первой технологической частоте вращения: Время работы на второй технологической частоте вращения: Время паузы Момент сопротивления механизма Характер нагрузки – активная; КПД передачи при максимальной (заданной) частоте вращения – 0,96; Момент инерции механизма – 45 кг·м2. Расчет переходных процессов Переходные процессы тока и скорости электропривода постоянного тока независимого возбуждения при линейных статических характеристиках двигателя и производственного механизма можно рассчитать по формулам:

где Iнач - начальное значение тока двигателя, А; Iуст – установившееся значение тока двигателя при моменте нагрузки ω уст – установившаяся угловая скорость двигателя; ω – начальное значение угловой скорости, рад/с; Т м – электромеханическая постоянная времени электропривода, с. Учитывая, что моменты инерции двигателя Jдв=0.8кг·м2 и производственного механизма JМ= 45 кг·м2 за цикл работы электропривода не изменяются, найдем суммарный момент электропривода, приняв значение коэффициента k =1,1. Тогда:

Расчет электромеханических постоянных времени Тмi для каждой из реостатных характеристик осуществляется в соответствии с выражением:

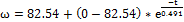

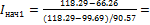

Рассчитаем переходные процессы для всех электромеханических характеристик:

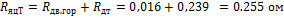

· Первая пусковая характеристика (характеристика 2). Сопротивление якорной цепи:

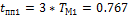

Электромеханическая постоянная времени:

Время переходного процесса пуска двигателя на первой пусковой характеристике:

где

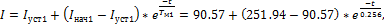

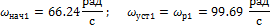

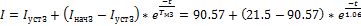

Уравнение для расчета переходного процесса тока якоря:

где

После подстановки численных значений параметров:

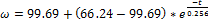

Уравнение для расчета переходного процесса скорости пуска по первой пусковой характеристике (2):

где ωнач2 – начальное значение угловой скорости; ωнач2 =0, рад/с;

После подстановки численных значений параметров:

Расчетные значения тока и скорости в переходных процессах на первой пусковой характеристике 2 сведем в табл. 3.3 Таблица 3.3

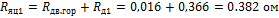

· Первая технологическая характеристика (характеристика 1). Сопротивление якорной цепи:

Электромеханическая постоянная времени:

Время переходного процесса пуска двигателя на первой технологической характеристике:

После подстановки численных значений параметров:

где Начальное значение угловой скорости ωнач1=ωп1 первой технологической характеристики возьмем из ранее полученных данных в предыдущих пунктах.

Уравнение для расчета переходного процесса скорости по первой технологической характеристике (1):

Расчетные значения тока и скорости в переходных процессах на первой технологической характеристике 1 сведем в табл. 3.4 Таблица 3.4

Время работы на первой технологической характеристике tр1 = 30 с.

· Вторая технологическая характеристика (характеристика 3). Сопротивление якорной цепи:

Электромеханическая постоянная времени:

Время переходного процесса пуска двигателя на второй технологической характеристике:

После подстановки численных значений параметров:

где

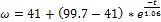

Начальное значение угловой скорости ωнач2 второй технологической характеристики возьмем из ранее полученных данных в предыдущих пунктах.

Уравнение для расчета переходного процесса скорости по второй технологической характеристике (3):

Расчетные значения тока и скорости в переходных процессах на второй технологической характеристике 3 сведем в табл. 3.5

Таблица 3.5

Время работы на второй технологической характеристике tр2 = 45 с.

· Характеристика динамического торможения (характеристика 4). Сопротивление якорной цепи:

Электромеханическая постоянная времени:

Время переходного процесса при торможении со второй технологической характеристики:

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-28; просмотров: 129; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.14.253.152 (0.264 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

и

и  за цикл работы и построение кривых переходных процессов.(только для очной формы обучения)

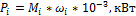

за цикл работы и построение кривых переходных процессов.(только для очной формы обучения) , кВт (2.3)

, кВт (2.3) i на этом интервале;

i на этом интервале; и моментах Mi производственного механизма посчитаем мощность:

и моментах Mi производственного механизма посчитаем мощность: . (2.4)

. (2.4) (2.5)

(2.5) – коэффициент ухудшения теплоотдачи при неподвижном якоре.

– коэффициент ухудшения теплоотдачи при неподвижном якоре. 0,98

0,98

(2.6)

(2.6) , кВт (2.7)

, кВт (2.7) , кВт (2.8)

, кВт (2.8) (2.9)

(2.9) (2.10)

(2.10) – стандартное передаточное число редуктора; х – целое число.

– стандартное передаточное число редуктора; х – целое число. . (2.11)

. (2.11) (2.12)

(2.12) . (2.13)

. (2.13) , наиболее приближенной к единице, принимается в качестве приводного.

, наиболее приближенной к единице, принимается в качестве приводного. ;

;  (2.29)

(2.29) ;

;  (2.31)

(2.31) суммарный приведенный момент инерции, кг·

суммарный приведенный момент инерции, кг·  ;

; (2.32)

(2.32) (2.33)

(2.33) ,

,  и

и  . Где Мс – значение момента в точке физически установившегося режима работы электродвигателя.

. Где Мс – значение момента в точке физически установившегося режима работы электродвигателя.

(2.34)

(2.34) или

или  , время переходного процесса определяется по следующей формуле:

, время переходного процесса определяется по следующей формуле: (2.35)

(2.35)

(3.19)

(3.19)

(3.20)

(3.20) максимально допустимый ток якоря двигателя;

максимально допустимый ток якоря двигателя; ;

; ток переключения;

ток переключения; ;

; – установившееся значение тока двигателя;

– установившееся значение тока двигателя;

; (3.21)

; (3.21)

; (3.22)

; (3.22)

;

;

251.94 А; (Найдено графическим способом)

251.94 А; (Найдено графическим способом) =Ic = 90.57 А;

=Ic = 90.57 А;

;

;

21.5 А; (Найдено графическим способом)

21.5 А; (Найдено графическим способом) =Ic = 90.57А;

=Ic = 90.57А;

;

;