Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологические нарушения процесса электролиза ⇐ ПредыдущаяСтр 7 из 7

Длительная работа электролизера, соблюдение всех установленных параметров и обслуживание электролизера обеспечат высокий срок его службы. Однако в практике работы электролизеров встречаются технологические нарушения, которые приводят к снижению всех показателей. Изменение температурного режима Снижение температуры может быть вызвано снижением силы тока, вызванной неполадками в работе преобразовательных подстанций. Работа при пониженной температуре электролита приводит к выделению магния на катоде в твердом виде в виде губки. Это приводит к короткому замыканию электродов. При образовании Мд губки нужно срочно повышать температуру путем увеличения расстояний между электродами (временное отключение 1-2 катодов). При угрозе застывания электролита в период пуска электролизера нужно уменьшить тепловые потери укрывая головки анодов асбестовым полотном. Повышение температуры возможно при увеличении сопротивления электролита по причинам: 1) резко увеличилось МПР из-за отхода катодного листа от нормального положения. Искривленные катоды выправляют, ремонтируют и используют повторно; 2) ток не проходит через один из катодов или анодов из-за высокого сопротивления контакта; 3) сломался один анод или сильно подносились все аноды. Для их замены ванну ставят на капитальный ремонт. Писсивация катодов. Образование «икры «приводит к снижению выхода по току из-за выделения металла в виде мельчайших шариков («икры»), плохо сливающихся. Когда поверхность катода покрыта пленкой оксида Мд плохо пристает к поверхности катода и находится на ней только в отдельных местах. Для устранения: 1) загружают в электролит фториды кальция или натрия и перемешивают их в электролите, чтобы улучшить сливаемость мелких капель; 2) заменяют катоды, старые очищают от пленки и используют повторно; 3) иногда приходится ставить ванну на ремонт полностью . Рафинирование магния Примеси в мании – сырце. Жидкий магний-сырец, извлекаемый из электролизера содержит примеси, которые отрицательно влияют на свойства магния. Все примеси можно разделить на: 1. Неметаллические - это хлориды, входящие в состав электролита и оксиды магния, нитриды. Оксид получается при горении магния, при этом он может реагировать с азотом воздуха, образуя нитрид. Силицид магния - это продукт взаимодействия жидкого магния с огнеупорами.

2. металлические примеси – это калий, натрий, кальций, железо и др. металлы. Первые три выделяются на катоде при определенных условиях. Железо попадает в магний при его взаимодействии с хлором и при выделении его на катоде. Железо растворяется в жидком магнии при его соприкосновении со стальными деталями ванны. Примеси ухудшают механические свойства магния и его сплавов, снижают коррозионную стойкость (МдС12 и ВаС12), вкрапленные в поверхностный слой детали эти частицы взаимодействуют с влагой и вследствие гидролиза образуется соляная кислота, разрушающая детали изделия. Металлические примеси никель, медь, кремний, натрий ухудшают пластичность сплавав. По указанным причинам магний-сырец подвергается рафинированию. Способы рафинирования магния. Отстаивание, рафинирование флюсами, металлотермические методы, электролитическое рафинирование, зонная плавка, вакуумная возгонка, фильтрация. Сумма требований к степени чисты металла определяет выбор способа рафинирования. Рафинирование флюсами широко распространен в металлургии Мд. Флюсы используют сразные по составу в зависимости от назначения. Флюсы покровные, расплавляясь на поверхности магния образуют плотный слой, хорошо защищающий металл от взаимодействия с воздухом и парами воды. Плотность флюса д.б. ниже плотности магния. Рафинирующие флюсы имеют плотность выше плотности Мд. Механизм действия флюса заключается в томя. что флюс поглощает (за счет смачивания) твердые включения, взаимодействует с некоторыми металлическими примесями (МдС12 + Ме = МеС12 + Мд) т.е. примесь вытесняет магний из флюса, а сама переходит во флюс и с ним опускается на дно.

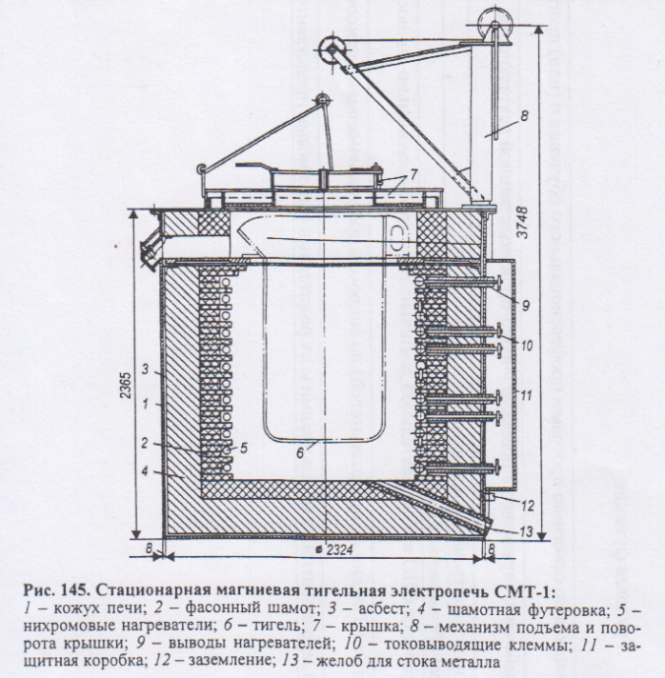

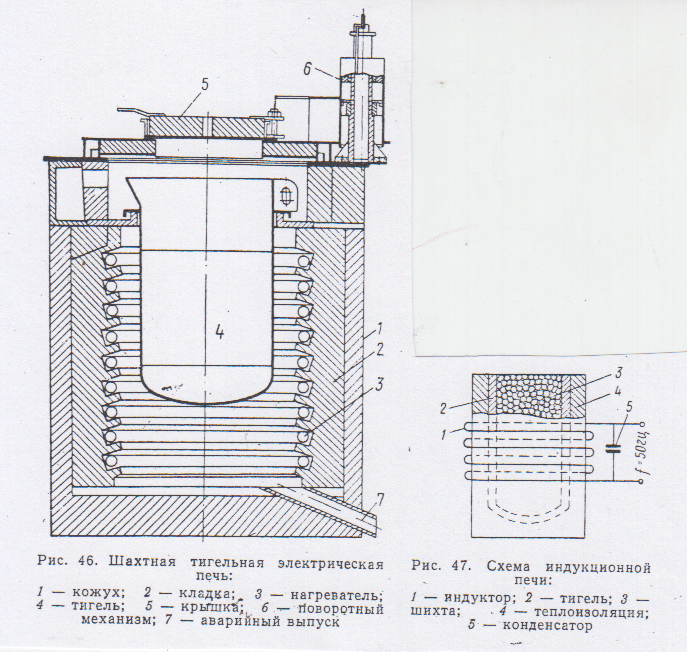

Для рафинирования магния и его сплавов применяют тигельные электропечи сопротивления. В тигель с загруженным флюсом, при 6900С заливают магний вакуум- ковшом. Металл перемешивают вместе с флюсом, нагревают до 7200С и при этой температуре отстаивают 1-2 часа. разливают в чушку

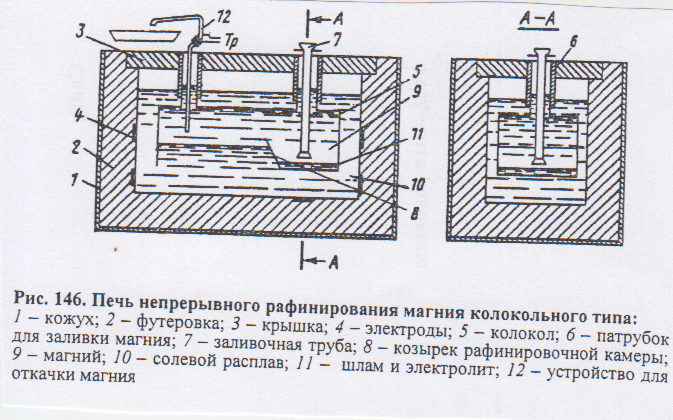

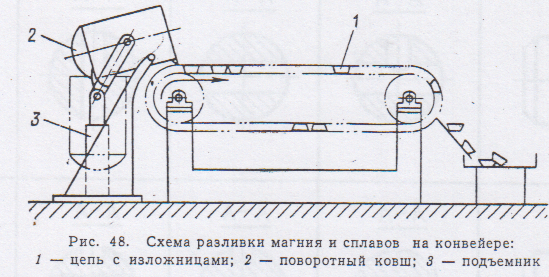

Печи непрерывного рафинирования. Здесь используется рафинирование отстаиванием. Печь состоит из двух камер, разделенных керамической перегородкой, в нижней части которой есть переточное отверстие. Донные части камер имеют коническую форму, заполненную солевым расплавом. Нагрев идет за счет трубчатых солевых нагревателей, опущенных в металл(7200С). Заливка металла в камеру идет через стальную трубу, доходящую почти до дна камеры. Извлечение магния происходит из другой камеры вакуум – ковшом или насосом. Зеркало металла покрывают укрывные флюсы. очищенный металл подают на разливочные машины.

Рафинирование возгонкой притеняется для очистки от металлических и солевых примесей. Очистка возгонкой основана на различии давления паров магния и примесей. Процесс ведут в стальных ретортах. Нижняя часть реторты обогревается, верхняя – охлаждается, внутри создается разряжение, температура возгонки 575-6000С, а в конденсаторе 475-5500С. Значения температур (0С) кипения элементов при атмосферном давлении и в вакууме: Мд -1107/516; Fe -2735/1564; Cu -2595/1412; Si-2787/1572, Al – 2560/1110, Ca -1487/688 K-1407/704, Na - 892/340, KCL – 1407/704, NaCl – 1465/743 Пары магния и более летучих компонентов осаждаются в конденсаторе в виде крупных кристаллов. Остальные примеси остаются в нижней части реторты. После окончания процесса Мд из конденсаторы извлекают, переплавляют и разливают в чушку. Метод позволяет получить металл чистотой 99,99 % Мд. Электролитическое рафинирование магния применяют для очистки от металлических примесей Метод дают такую же чистоту как и возгонка, но процесс непрерывный и более дешевый.

|

||||||

|

Последнее изменение этой страницы: 2020-11-23; просмотров: 172; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.216.205.123 (0.01 с.) |