Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение последовательности обработки поверхностей.

Разработка последовательности переходов в операции. Каждая технологическая операция может быть описана на отдельном документе - на операционной карте. Полную запись переходов следует применять, если нет операционного эскиза. При наличии операционного эскиза следует применять сокращенную запись. Операционный эскиз служит графической иллюстрацией по обработке детали. На эскизе изображается деталь после данной операции.

Методическая работа по составлению последовательности переходов: 1.Выявление наиболее ответственных поверхностей детали и других поверхностей, требующих многократной обработки. Все эти поверхности разбивают на 2 группы: а/ поверхности, которые лучше обрабатывать совместно с другими /например, соосные поверхности вращения и прилегающие к ним торцы/, б/поверхности явно требующие обработки в отдельной операции/например, зубья зубчатого венца и т.п./. 2. Выявляются поверхности допускающие обработку сразу окончательно. 3. Рассматривают последовательно поверхности по пункту 1,2 и выбранные для них схемы обработки. Оценивают однородность этих переходов, начиная с самых грубых и последовательно переходя к точным поверхностям. Ориентируясь на требуемую степень точности, учитывая возможности тут же избираемого станка и приспособления, объединяют в один переход обработку сразу нескольких поверхностей. 4. Указывают последовательность выполнения переходов.

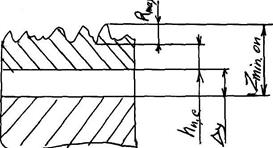

Расчет припусков. Припуск - это слой материала заранее, сознательно оставленный для последующего снятия на другой операции. Не все поверхности заготовки, как бы точно и чисто не были они отлиты или отштампованы, могут быть использованы в эксплуатационных условиях без дополнительной механической обработки. Нередко недостаточная плоскостность, прямолинейность, цилиндричность, соосность поверхностей и т.п. не позволяют применять такие поверхности без дополнительной обработки. Слой материала, подлежащий удалению в процессе обработки данной поверхности с целью получения требуемой формы, размеров и шероховатости, называется припуском. Припуск измеряется в направлении перпендикулярном к обрабатываемой поверхности и измеряется в мм.

Zмин. опер. = Rмах. + hп.с. + Dу + Dдоб., где: Rмах.- наибольшая высота неровностей после предыдущей операции; h п.с. - глубина физически нарушенного поверхностного слоя после предыдущей операции (после механической обработки) или обезуглевоженный слой заготовки; Dу - погрешность, вызываемая неточностью установки режущего инструмента и заготовки на предыдущей операции; Dдоб. - дополнительная составляющая, учитываемая при обработке протяжённых и сложных пространственных деталей, векторная сумма отклонений взаиморасположения поверхностей искажений формы (искривления оси, непараллельность поверхностей и пр.), полученных в заготовке при предыдущей операции. Операционный припуск зависит главным образом от составляющей hп.с. При черновой обработке поверхностный, дефектный слой велик. Велико и значение Rмах. в заготовках. Отсюда большие значения припуска. Общий припуск на обработку определяется как сумма операционных припусков, а размер заготовки по данному параметру - как сумма размера готовой детали по данному параметру и значений операционных припусков. При назначении размера заготовки по данному параметру следует к размеру готовой детали добавлять сперва припуск на отделку, потом на чистовую обработку и, последним, на черновую. На каждый промежуточный размер устанавливается операционный допуск. Для цилиндрических деталей значение величины припуска удваивается и для отверстий не прибавляется к размеру, а вычитается. Расчет припусков ведется лишь при особо ответственных операциях, при массовом и серийном изготовлении деталей. Как правило, припуска определяются по таблицам справочников, которые составлены на основе расчетов и экспериментальных данных Повышенный припуск ведёт к перерасходу материала, пониженный - к браку детали. Если операция или переход разбивается на два рабочих хода: предварительный и окончательный, то на предварительный назначается ≈ 70 % номинального припуска и 30% — на окончательный. Определить диаметр заготовки из проката для ступенчатого вала, общая длина которого l = 280 мм, и наибольший диаметр шейки d = 40h9.

Шейка расположена посередине вала, ее длина lст = 50 мм, вал подвергается термической обработке — закалке. Обработка по наружной цилиндрической поверхности производится по следующему маршруту: 1. Точение черновое. 2. Точение чистовое. 3. Термическая обработка. 4. Шлифование наружное в центрах. Для использования таблиц определим расчетную длину вала, для которого определяется припуск. Диаметр вала по чертежу — 40h9(-0.062). Заготовка — сталь горячекатаная, круглая, повышенной точности (в соответствии со стандартом). Последовательность расчета следующая. 1. Диаметр вала после шлифования: 40h9. 2. Номинальный операционный припуск на диаметр для шлифования детали в центрах с учетом термической обработки — 0,5мм. 3. Диаметр вала после чистового точения — (40 + 0,5)h11 = 40,5h11. 4. Номинальный операционный припуск для чистового точения — 2,0 мм. 5. Диаметр вала после чернового точения — (40,5 + 2,0)h13 = 42,5h13. 6. Номинальный припуск для чернового точения с учетом расчетной длины — 4,5 мм. 7. Расчетный диаметр заготовки 42,5 + 4,5 = 47,0 мм. 8. По сортаменту — диаметр

|

||||||

|

Последнее изменение этой страницы: 2020-11-23; просмотров: 205; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.131.72 (0.005 с.) |

.

.