Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Дефекты кристаллического строения металлов

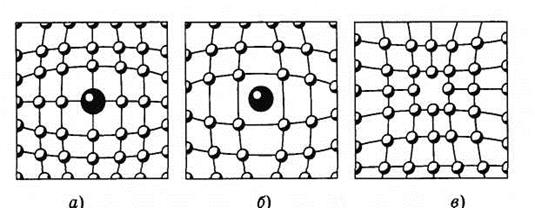

Представление атомного строения металлов, как кристаллической решетки с ионами в ее узлах, является идеализированным. В реальных металлах и сплавах всегда имеются отклонения от этой идеальной картины и в них присутствуют дефекты кристаллического строения. Дефекты подразделяются на следующие типы: Точечные дефекты. Это атомы примесей других элементов в виде атомов замещения (рис. 2.6,а) или межузельных (или междоузельных)атомов (рис. 2.6,б), а также вакансии, представляющие собой свободные места в узлах кристаллической решетки (рис. 2.6,в). Межузельным атомом может быть и атом металла основы, если он вышел из узла решетки и занял место в междоузлии (используется также термин дислоцированный (синоним слова помещенный атом). Точечные дефекты малы во всех трех измерениях, но приводят к локальному искажению кристаллической решетки (см. рис. 2.6) и, следовательно, влияют на свойства металлов и сплавов (особенно на электропроводность, магнитные свойства). Наличие вакансий способствует процессам диффузии (взаимное проникновение молекул или атомов одного вещества между молекулами или атомами другого) и протеканию структурных превращений в твердом состоянии.

Р и с. 2.6. Виды точечных дефектов кристаллического строения

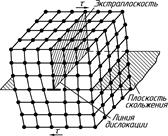

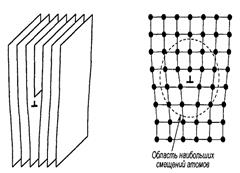

Линейные дефекты. Основным видом линейных дефектов кристаллического строения являются дислокации (от позднелатинского dislocatio - смещение). Линейные дефекты малы в двух измерениях и могут иметь сколь угодно большую протяженность в третьем. Мысленно надрежем идеальный кристалл и в образовавшуюся щель вставим дополнительную атомную полуплоскость (экстраплоскость) (рис. 2.7,а, б). Конфигурация атомов примет вид рис. 2.7,г. Такой «клин» искажает кристаллическую решетку. Это искажение особенно значительно у края экстраплоскости (рис. 2.7,в). Область несовершенства кристалла вокруг края экстраплоскости называют краевой дислока цией. По сути, краевая дислокация – это линия окончания экстраплоскости в кристаллической решетке. Если экстраплоскость находится в верхней части кристалла, то дислокацию называют положительной и обозначают Кроме краевых дислокаций, имеют место дислокации другой геометрии - винтовые дислокации (рис. 2.8). Она получена сдвигом частей надрезанного кристалла относительно друг друга (ближняя часть сдвинута вниз относительно дальней).

а б в г Р и с. 2.7. Краевая дислокация

Р и с. 2.8. Винтовая дислокация

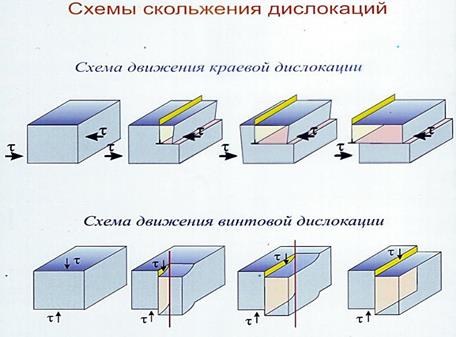

Дислокации при приложении небольшого касательного усилия легко перемещаются по плоскостям скольжения (рис. 2.7,а). Экстраплоскость в результате незначительного смещения перейдёт в полную плоскость кристалла, а её функции будет выполнять соседняя плоскость. Схема скольжения краевой и винтовой дислокаций показана на рис. 2.9. Пробег дислокации через весь кристалл приводит к сдвигу одной части кристалла относительно другой. Дислокации оказывают очень сильное влияние на свойства металлов и сплавов, образуются в процессе кристаллизации, пластической деформации и других процессах воздействия на металлические материалы. Особенно велико влияние дислокаций на прочность и пластичность металлов.

Р и с. 2.9. Схемы скольжения дислокаций

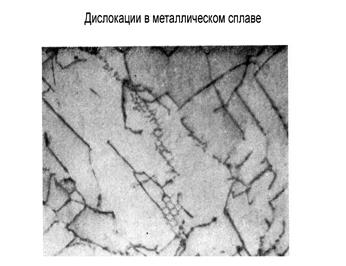

Представление, в виде гипотезы, о дислокациях впервые использовано в 1934 году Э. Орованом (физик и металлург, работавший в Венгрии, Великобритании и США) и Д. Тейлером (английский физик) при исследовании пластической деформации кристаллических материалов, для объяснения большой разницы между практической и теоретической прочностью металла. Сегодня благодаря электронномикроскопическим (рис. 2.10), рентгеновским и другим методам исследований получено огромное количество экспериментальных подтверждений реальности существования этих линейных дефектов.

Р и с. 2.10. Дислокации в сплаве. Электронная микроскопия× 40000

Важной характеристикой дислокаций является величина плотности дислокаций. Под плотностью дислокаций понимают суммарную длину дислокации ℓ, приходящуюся на единицу объема V кристалла в см/см3 = см-2 (или м/м3 = м2):

Плотность дислокаций изменяется в широких пределах и зависит от состояния материала. После длительного отжига плотность дислокаций составляет 105 - 107 м-2, в кристаллах с сильно деформированной кристаллической решеткой плотность дислокаций достигает 1015 - 10 16 м -2.

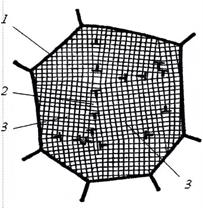

Дефекты поверхностного типа. Поверхностные дефекты имеют малый размерв одном измерении, и протяженны в двух других. К поверхностным дефектам кристаллического строения относятся: границы зёрен и границы субзёрен. Поликристалл содержит огромное число мелких зёрен. Границы зёрен представляют собой переходную область, в которой кристаллическая решётка одного зерна с определённой ориентировкой в пространстве плавно переходит в решётку другого зерна с иной ориентировкой. Граница между зёрнами имеет ширину 1 - 5 нм. На границе нарушена правильность расположения атомов (рис. 2.11) и эта область считается дефектом. Границы зёрен называют большеугловыми, так как разориентировка направлений кристаллической решетки в соседних зёрнах образуют углы, достигающие нескольких десятков градусов. Следует иметь в виду, что рис. 2.11 представляет собой плоское сечение контакта двух зерен. В действительности, зерна представляют собой объемные фигуры, а граница между ними – поверхность.

Р и с. 2.11. Нарушения в расположении атомов на границе зерна

После определенных температурных и деформационных воздействиях на металлы и сплавы каждое зерно может состоять из отдельных блоков или субзёрен. Субзерно представляет собой часть кристалла относительно правильного строения, в которой отсутствуют дислокации. Граница между субзёрнами представляет собой стенку дислокаций (рис. 2.12) и является малоугловой, так как разориентировка субзерен не превышает 10 градусов.

Р и с. 2.12. Схема субзеренной структуры металла: 1 - граница зерна, 2 - граница субзерна, 3 - субзерна Поверхностные дефекты влияют на механические и физические свойства металлов. Чем мельче зерно, тем выше предел текучести, вязкость и меньше опасность хрупкого разрушения металлов и сплавов.

|

||||||

|

Последнее изменение этой страницы: 2020-11-23; просмотров: 160; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.139.81.58 (0.009 с.) |

, если в нижней – то отрицательной и обозначают

, если в нижней – то отрицательной и обозначают  .

.

(2.1)

(2.1)