Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Структура и свойства металлов и сплавовСтр 1 из 6Следующая ⇒

СТРУКТУРА И СВОЙСТВА МЕТАЛЛОВ И СПЛАВОВ

Атомно-кристаллическое строение металлов Металлический тип связи Атомам металлов присущи такие характеристики, как: малое количество электронов на внешнем энергетическом уровне, большой атомный радиус и низкая энергия ионизации. Все это способствует легкому отделению внешних электронов от ядра и образованию положительно заряженных ионов, которые формируют общее внутрикристаллическое пространство. В него переходят электроны, отсоединившиеся от каждого атом, которые начинают свободно перемещаться. В металлах связь между отдельными ионами возникает за счет взаимодействия положительно заряженных атомных ядер и коллективизированных электронов (электронный газ), которые свободно движутся в межионных пространствах (рис. 2.1). Электронный газ играет роль «цемента», удерживая вместе положительные ионы; иначе решётка распалась бы под действием сил отталкивания между ними. Также и электроны удерживаются ионами в пределах пространственного ансамбля и не могут его покинуть. Таким образом, существует электростатическое притяжение между отрицательно заряженным электронным газом и положительно заряженными ионами. Такая связь называется металлической и она имеет ненаправленный характер, в отличие от других типов межатомных связей [14 - 18].

Р и с.2.1. Схема металлической связи Наличие повышенной электропроводности металлов объясняется возможностью ускорения свободных электронов под действием электрического поля. Высокая теплопроводность связана с участием свободных электронов в переносе тепла. Пластичность металлов обусловлена тем, что благодаря ненаправленному характеру металлической связи приложение внешней нагрузки приводит не к разрыву связей между ионами, а лишь к их взаимному относительному смещению. Когда ионы оказываются в новом положении, характер связи остается таким же, как и при прежнем их положении. Характерный «металлический блеск» металлов обусловлен взаимодействием электромагнитных световых волн с электронным газом.

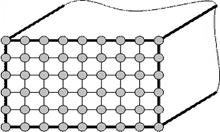

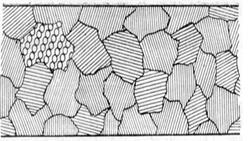

Моно- и поликристаллы Монокристалл – отдельный кристалл, имеющий единую непрерывную кристаллическую решётку одного направления (ориентации) в пространстве (рис.2.3);в противоположность поликристаллу - телу из многих сросшихся кристаллов. По сути, поликристаллы - твердые тела, состоящие из большого числа беспорядочно располагающихся монокристаллов, каждый из таких монокристаллов имеет свою ориентацию кристаллической решетки в пространстве (рис. 2.4).

Р и с. 2.3. Схема монокристалла

Рис. 2.4. Схема поликристалла

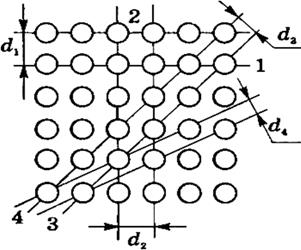

В металловедении отдельные монокристаллы, составляющие поликристалл, называют зернами, а поверхности их соприкосновения - границами зерен. Рис. 2.4 представляет собой плоское сечение поликристалла, поэтому границы зерен здесь – линии соприкосновения отдельных зерен). Металлы и сплавы, полученные в обычных условиях, являются поликристаллами. Причина этого в механизмах формирования структуры, например механизме кристаллизации (см. подраздел 2.1.7). Размер зерна является важнейшей структурной характеристикой металлов и сплавов, во многом определяющей их свойства. В большинстве случаев измельчение зерна благоприятно сказывается на свойствах и они улучшаются. Явление анизотропии Анизотропия (от древнегреческого аνισος - неравный и τρόπος - направление). Характерной особенностью монокристаллов является их анизотропность, то есть зависимость свойств - механических, тепловых, электрических, магнитных, оптических - от направления в кристалле. Анизотропия монокристаллов объясняется тем, что в кристаллической решетке в разных направлениях (рис. 2.5) различны расстояния (d 1, d 2, d 3, d 4) между атомными (ионными) плоскостями (1 и 1, 2 и 2, 3 и 3, 4 и 4), т. е. плотность расположения частиц кристаллической решетки по разным направлениям (например, перпендикулярным указанным плоскостям) не одинакова, что и приводит к различию свойств кристалла вдоль этих направлений. Под атомной плоскостью понимается любая плоскость в кристалле, на которой закономерно расположены атомы. Таким образом, анизотропия является результатом упорядоченного расположения атомов в кристаллических телах. В поликристаллах анизотропия наблюдается только для отдельных зерен, но их различная ориентация приводит к тому, что свойства поликристалла в целом по всем направлениям в среднем одинаковы.

Р и с. 2.5. Расстояния между атомными плоскостями кристаллической решетки

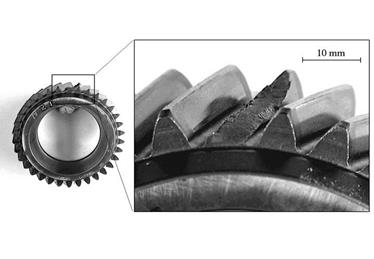

Металлов и сплавов Изучение строения металлов и сплавов производится методами макро- и микроанализа, рентгеновского структурного анализа, а также дефектоскопии (рентгеновской, радиационная, магнитной, ультразвуковой, люминесцентной) [19 - 22]. Методом макроанализа изучается макроструктура - структура, видимая невооруженным глазом или с помощью лупы (увеличение до ×30 раз), при этом решаются следующие задачи: - выявляются крупные дефекты: трещины, усадочные раковины, газовые пузыри и т. д.; - оценивается неравномерность распределения примесей в металле; - определяется характер разрушения. Исследование макроструктуры для решения первых двух задач проводят осмотром внешних поверхностей заготовок и деталей или на макрошлифах; третья задача решается по изломам металла. Макрошлиф - это образец металла или сплава, одна из сторон которого отшлифована, тщательно обезжирена, протравлена в химическом реактиве и рассматривается визуально или с помощью лупы. Характер разрушения определяется при анализе строения изломов. Излом - это поверхность, образовавшаяся вследствие разрушения металла и по которой развивалось разрушение (рис. 2.23). Изломы изучает наука фрактография.

Р и с. 2.23. Излом зуба шестерни

Изломы металлов различаются в зависимости от состава металла, его строения, наличия дефектов, условий обработки и эксплуатации изделий. Поэтому анализ излома позволяет установить особенности структурного состояния, а, в ряде случаев, и причины разрушения металла. Вид излома свидетельствует о характере разрушения металла. Изломы (по своему виду) подразделяются на: хрупкие (кристаллические), вязкие (волокнистые) и усталостные, соответственно и характер разрушения различают на хрупкий, вязкий и усталостный. Каждый вид изломов имеет свои характерные внешние признаки и причины его вызвавшие. Хрупкий (кристаллический) излом появляется под действием нормальных напряжений в условиях стесненности пластической деформации (как правило, при наличии концентраторов напряжений) и характеризуется блестящими плоскими фасетками на поверхности разрушения, образовавшимися в результате разделения кристалла по плоскостям кристаллической решетки (рис. 2.24,а). Вязкий (волокнистый) излом при визуальном наблюдении имеет пепельно-серый или темный цвет, сильно шероховатую матовую поверхность (рис.2.24,б). Образованию вязкого излома предшествует значительная пластическая деформация.

а б Р и с. 2.24. Хрупкий (а) и вязкий (б) изломы стали

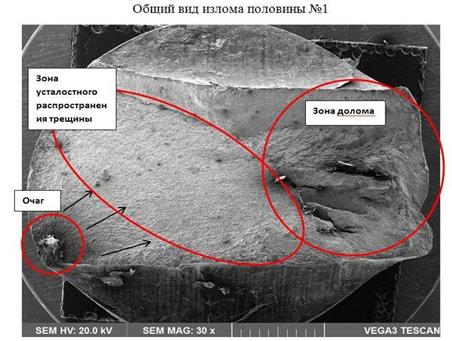

Очень много изделий в процессе эксплуатации подвергаются действию циклических нагрузок. В таких условиях, зачастую, даже при сравнительно небольших нагрузках может происходить разрушение, называемое усталостным разрушением. Усталостная трещина развивается в течение длительного времени, определяемого числом циклов нагружения. Момент начала разрушения (появления усталостной трещины) зависит от многих факторов. В первую очередь - это наличие в изделии концентратора напряжения, что может быть дефектом макро- или микростроения. В изделии с концентратором напряжения стадия зарождения трещины значительно меньше, чем стадия распространения трещины. На изломе всегда различим очаг разрушения (рис. 2.25), где зарождалась трещина, и зона стабильного роста усталостной трещины. Часто видны лучи (рубцы), исходящие из зоны зарождения трещины. После ослабления сечения образца происходит быстрое разрушение, что на изломе проявляется в виде зоны долома, имеющей либо хрупкое, либо вязкое строение.

Р и с. 2.25. Усталостный излом половины разрушенного образца стали после циклического нагружения

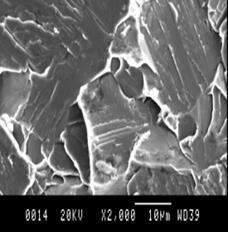

Микроанализ проводится либо на световых оптических микроскопах, либо на электронных микроскопах. Первый метод выявляет структуру металла или сплава на микрошлифах, приготовленных так же, как и для макроанализа, но дополнительно отполированным до зеркального блеска. Шлифы рассматривают в отраженном свете под оптическим микроскопом при увеличении до 3000 раз. Из-за различной ориентировки зерен металла они травятся не в одинаковой степени и под микроскопом свет также отражается с неодинаковой интенсивностью, что приводит к возникновению контраста. Границы зерен благодаря примесям травятся сильнее, чем основной металл, рассеивают свет и выявляются темными. Структурные составляющие травятся также различно. Примеры микроструктуры сплавов в световом оптическом микроскопе приведены на рис. 2.15, 2.17, 2.22. В методе просвечивающей электронной микроскопии (ПЭМ) получают изображение ультратонкого образца (толщина 20 - 200 нм) путём пропускания через него пучка электронов. Общее увеличение электронного микроскопа может достигать 100000 раз. На рис 2.10 приведена электронная микрофотография дислокационной структуры в сплаве. В методе растровой электронной микроскопии (РЭМ) электронный луч очень малой толщины сканирует поверхность образца. В каждой точке измеряется интенсивность отраженных электронов. На основе этих данных строится изображение. Подготовка образцов так же проста, что выгодно отличает его от ПЭМ. РЭМ широко применяется в металлографических исследованиях при увеличениях до 10000 раз. Большая глубина фокуса позволяет использовать РЭМ для исследования изломов при больших увеличениях (рис. 2.26).

а б

Р и с. 2.26. Строение хрупкого (а) и вязкого (б) изломов стали. РЭМ ×2000

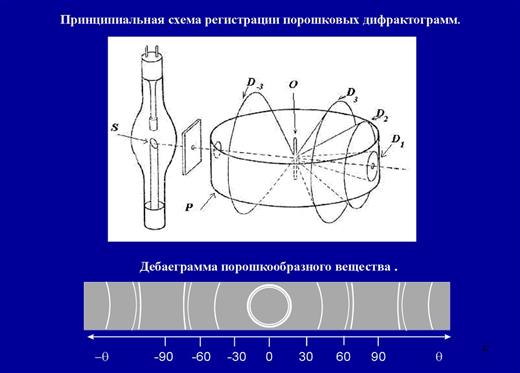

Как видно из рис. 2.26, при таких увеличениях хрупкий излом имеет зеренное строение, а вязкий – ямочное. Микроструктурный анализ определяет размеры и форму зерен, структурные составляющие и их параметры, неметаллические включения, микродефекты и особенности их расположения (трещины, пористость и т. д.), характер разрушения. Все это позволяет оценить качество термической и других видов обработки сплавов. Зная изменения микроструктуры, можно объяснить причины изменений свойств металла. С помощью рентгеновского структурного анализа изучают атомную структуру металлов, типы и параметры кристаллических решеток. Этот анализ основан на дифракции (отражении) рентгеновских лучей рядами атомов кристаллической решетки. В ходе рентгеноструктурного анализа исследуемый образец помещают на пути рентгеновских лучей и регистрируют дифракционную картину, возникающую в результате взаимодействия лучей с веществом (рис. 2.27).

Р и с. 2.27. Схема рентгеновской съёмки поликристалла (метод порошка) и типичная рентгенограмма поликристалла (дебаеграмма): S - первичный рентгеновский пучок; O - поликристаллический или порошковый образец; P - фотоплёнка, свёрнутая по окружности; D i - дифракционные конусы; a - углы отражения рентгеновского пучка.

На следующем этапе исследования анализируют дифракционную картину (рентгенограмму) и расчётным путём устанавливают взаимное расположение частиц в пространстве, вызвавшее появление данной картины. Рентгенодефектоскопия основана на поглощении рентгеновских лучей, которое зависит от плотности среды и атомного номера элементов, образующих материал среды. Наличие таких дефектов, как трещины, раковины или включения инородного материала, приводит к тому, что проходящие через материал лучи ослабляются в различной степени. Регистрируя распределение интенсивности проходящих лучей, можно определить наличие и расположение различных неоднородностей и дефектов материала. Гамма-дефектоскопия (радиоационная) имеет те же физические основы, что и рентгенодефектоскопия, но используется излучение гамма-лучей, испускаемых искусственными радиоактивными изотопами различных металлов (кобальта, иридия, европия и др.). Используют энергию излучения от нескольких десятков кэВ до 1 - 2 Мэв для просвечивания деталей большой толщины. Этот метод имеет существенные преимущества перед рентгенодефектоскопией: аппаратура для гамма-дефектоскопии сравнительно проста, источник излучения компактный, что позволяет обследовать труднодоступные участки изделий. Кроме того, этим методом можно пользоваться, когда применение рентгенодефектоскопии затруднено (например, в полевых условиях). При работе с источниками рентгеновского и гамма-излучений должна быть обеспечена биологическая защита. Сущность магнитного метода дефектоскопии заключается в следующем. Деталь намагничивается в специальном приборе - магнитном дефектоскопе. При наличии в детали дефекта возникающий магнитный поток рассеивается в месте расположения дефекта и выходит на поверхность. Затем намагниченную деталь покрывают магнитным порошком окиси железа (сухой метод) или поливают жидкостью (суспензией), состоящей из порошка окиси железа и керосина. Порошок окиси железа притягивается вышедшим на поверхность магнитным потоком, т.е. в тех местах, где есть дефект (если глубина его залегания до 2 мм); в результате ранее невидимый дефект становится хорошо заметным.

Ультразвуковой метод выявления дефектов основан на отражении звуковых волн от дефекта, расположенного внутри металла. Данный метод позволяет определить не только наличие внутренних дефектов, но и глубину их расположения (до 1 м). При люминесцентной дефектоскопии на поверхность исследуемой детали наносят флуоресцирующую жидкость с высокой проникающей способностью в полость дефектов. Излишки жидкости удаляют, а затем поверхность посыпают мелкодисперсным порошком с большой поглотительной способностью (силикагель, тальк, окись магния). Порошок вытягивает флуоресцирующую жидкость из полости дефектов. Наличие дефектов определяют по свечению смоченного жидкостью порошка при облучении детали ультрафиолетовыми лучами. Данный метод используется для обнаружения мелких поверхностных дефектов.

Контрольные вопросы 1. Как металлический тип связи объясняет основные свойства металлов? 2. Что такое кристаллическая решетка? 3. Назовите и изобразите типы кристаллических решеток в металлах 4. Что такое полиморфизм? Как он проявляется в титане, железе, цирконии, кобальте? 5. В чем суть явления анизотропии? 6. Объясните различия в понятиях «монокристалл» и «поликристалл» 7. Назовите типы дефектов кристаллического строения металлов 8. Объясните модель краевой дислокации 9. К чему приводит скольжение дислокаций? 10. Что относится к дефектам кристаллического строения поверхностного типа? 11. Опишите модель кристаллизации металлов 12. Что такое дендрит? 13. Опишите строение литого слитка 14. Ликвация. Ее виды 15. Дайте определение понятию «фаза» 16. Что такое твердый раствор? Виды твердых растворов 17. Что такое химическое соединение? 18. Поясните понятие «структурная составляющая» 19. Метод макроанализа. Его возможности 20. Виды изломов 21. Возможности микроанализа 22. Возможности рентгеновского структурного анализа 23. Расскажите о методах дефектоскопии металлов и сплавов

СТРУКТУРА И СВОЙСТВА МЕТАЛЛОВ И СПЛАВОВ

|

|||||||||

|

Последнее изменение этой страницы: 2020-11-23; просмотров: 126; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.74.44 (0.036 с.) |