Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Классификация запасов полезных ископаемыхСтр 1 из 26Следующая ⇒

Конспект лекций по дисциплине «Системы разработки рудных месторождений»

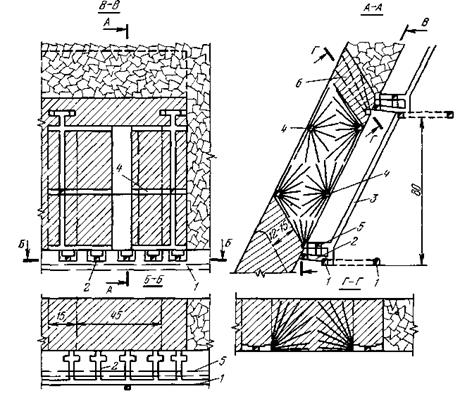

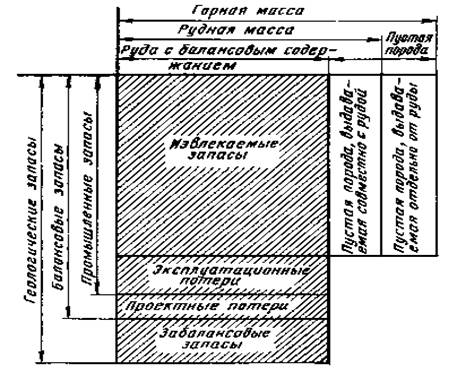

Прежде чем начать изучение собственно систем разработки необходимо рассмотреть горно-геологические, горнотехнические и технико-экономические факторы, непосредственно определяющие выбор той или иной системы разработки. Классификация запасов полезных ископаемых Рассмотрим классическую диаграмму трансформации запасов (Рис. 1). Все запасы полезного ископаемого в пределах выявленной части месторождения называются геологическими. Геологические запасы твердых полезных ископаемых по степени их изученности подразделяются на разведанные - категории А, Б и С1 и предварительно оцененные - категория С2. Прогнозные ресурсы твердых полезных ископаемых по степени их обоснованности подразделяются на категории Р1, Р2 и Р3. По экономическому значению геологические запасы подразделяют на две группы, подлежащие отдельному учету: балансовые и забалансовые. Балансовые запасы - это запасы, которые удовлетворяют промышленным кондициям, т. е. экономически выгодны для разработки. Забалансовые запасы вследствие низкого содержания полезного компонента, малой мощности рудных тел, сложности условий их разработки непригодны для использования в настоящее время, но могут рассматриваться как объект промышленного освоения в будущем. Разграничение балансовых и забалансовых запасов осуществляется на основе кондиций, установленных соответствующими государственными органами для каждого месторождения или для группы месторождений, аналогичных по геологическим и экономическим условиям.

Рис.1. Схема разделения запасов и добытой горной массы В балансовые запасы включаются промышленные запасы, подлежащие извлечению, и проектные потери. К последним относят запасы, не планируемые к извлечению по техническим причинам (например, оставляемые в охранных целиках). В процессе разработки часть промышленных запасов теряется, эти потери называются эксплуатационными. Кроме руды, при разработке полезных ископаемых извлекают и пустые породы. Часть из них выдается на поверхность отдельно от руды, а часть смешивается с рудой в процессе выемки. Выдаваемую на поверхность руду с примешанной пустой породой называют рудной массой, а совокупность «рудной массы» и пустых пород, выдаваемых раздельно от руды,- горной массой.

В смысле технологической готовности к добыче промышленные запасы делятся на следующие группы: вскрытые - запасы руды в разрабатываемом месторождении или его части, находящиеся выше горизонта подсечения их вскрывающими выработками; подготовленные - запасы руды вскрытой части месторождения, в которой пройдены подготовительные выработки, предусмотренные принятой системой разработки; готовые к выемке - запасы руды подготовленных к очистной выемке добычных участков, в которых полностью пройдены нарезные выработки, необходимые для производства очистной выемки.

Классификация и основные показатели эффективности систем разработки рудных месторождении. Подготовительные работы Подготовка шахтного поля к очистной выемке заключается в разделении его на этажи выработками основного горизонта - откаточными штреками и ортами, а также в разделении этажа на выемочные участки - блоки с помощью восстающих выработок. Подготовительные выработки служат для передвижения людей, транспортирования горной массы, доставки оборудования и материалов, проветривания и других целей. При пологом залегании месторождения шахтное поле делится подготовительными выработками - главными и панельными штреками - на панели и столбы. В особую группу выделяют нарезные выработки, проводимые в пределах блоков, панелей и столбов непосредственно для очистной выемки. К нарезным выработкам относятся: подэтажные и слоевые горизонтальные выработки, разделяющие блок на отдельные выемочные подэтажи или слои; выработки горизонта скреперования - штреки или орты, служащие для скреперной доставки отбитой руды до выработок основного горизонта, а также для вторичного дробления руды; выработки горизонта грохочения — камеры, штреки, орты, служащие для вторичного дробления отбитой руды и перепуска ее на основной горизонт; выработки горизонта подсечки, служащие для отделения добываемого массива руды от днища блока; отрезные восстающие и щели, горизонтальные и вертикальные ходки, вентиляционные сбойки и ряд других выработок, рассмотрение которых вследствие их тесной связи с очистной выемкой возможно только при изучении отдельных систем разработки.

Для характеристики объема подготовительных работ пользуются следующими показателями: Коэффициент подготовки Kℓ = KV = Где: LП и LН – общая длина, соответственно, подготовительных и нарезных выработок, м; VП и VН – общий объем, соответственно, подготовительных и нарезных выработок, м3; Q – промышленные запасы руды в блоке, т.

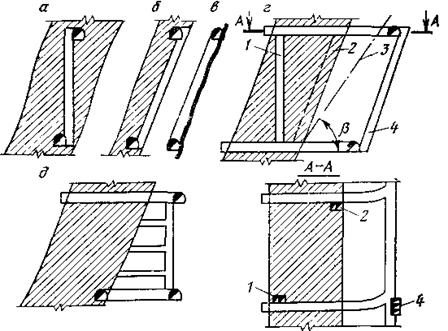

Расположение восстающих. По условиям проходки восстающие можно разделить на два типа: 1. Восстающие первого типа, которые должны быть пройдены до начала очистных работ в блоке Восстающие первого типа более распространены, применяются при любой системе разработки и служат одновременно для нескольких целей: сообщения с очистным забоем, доставки материалов, проведения подэтажных и слоевых выработок, вентиляции, прокладки труб, силовых кабелей и др; 2. Восстающие второго типа, которые наращивают по мере подвигания вверх очистной выемки в открытом очистном пространстве, в закладке или в отбитой руде. Применяют только при некоторых системах и используют для разных целей - спуска руды из очистного забоя, для сообщения, доставки материалов. Соответственно назначению их называют рудоспусками или ходками Размеры восстающего в свету и число отделений в нем зависят от его назначения. Восстающие с одним отделением - это обычно наращиваемые в очистном пространстве ходки или рудоспуски. При небольшой мощности рудного тела и крепких боковых породах крепление их производят распорками с дощатой обшивкой, а в менее устойчивых рудах - срубовой крепью из круглого леса или брусьев. В восстающих с несколькими отделениями одно из них обычно служит лестничным ходком, а другие предназначаются для спуска руды на нижний откаточный горизонт, спуска закладки с верхнего горизонта, доставки материалов, проветривания. Восстающие с лестничным и рудоспускным отделениями, закрепленные распорной крепью, распространены при разработке маломощных жил, а также в крепких боковых породах. Размеры лестничного отделения определяют исходя из требований техники безопасности; размер сечения рудоспуска должен превышать размер наиболее крупных кусков руды в 4-5 раз. Восстающие могут быть наклонными и вертикальными {рис. 5). Вертикальные восстающие целесообразнее вследствие меньшего износа крепи в рудоспускном отделении, более удобного перемещения людей, меньшей длины. Однако пройти вертикальный восстающий, не выходя за пределы рудного тела, можно только при значительной его мощности.

Рис. 5. Схема расположения восстающих: а - вертикальный рудный восстающий; б - наклонный рудный восстающий; в - наклонный восстающий, пройденный в висячем боку тонкой жилы; г- рудный вертикальный 1 и рудный наклонный 2 восстающие; 3 - граница зоны сдвижения; 4 - полевой наклонный; д - полевой восстающий с подэтажными выработками В большинстве случаев восстающие примыкают не к кровле или почве откаточных выработок, а к их бокам. Если восстающий необходимо сохранять в течение длительного времени (например, для проветривания ряда блоков), его располагают за пределами зоны сдвижения на уровне данного этажа (см. рис. 5, г). Это требование относится и к откаточным выработкам, если они должны быть вентиляционными для нижележащего этажа.

Потолкоуступные системы Условия применения потолкоуступных систем разработки

Варианты. Рудник «Приморский». Вариант с панельной потолкоуступной выемкой с помощью механизированного комплекса, передвигающегося по монорельсу (рис. 13).

Рис.13. Вариант потолкоуступной системы с панельной выемкой руды механизированным комплексом Сущность варианта. Блок длиной 30—50 м и высотой 60—80 м буровыми восстающими делится на панели. В буровом восстающем по лежачему боку монтируется монорельс 2 из секций длиной 1,5 м По нему перемещается самоходный полок 3 с двумя колонковыми перфораторами. Комплекс может обуривать рудные тела мощностью до 5 м при глубине бурения до 12,5 м. Глубина бурения, определяющая число панелей в блоке, зависит от характера рудного тела. При невыдержанных элементах залегания она снижается до 1,5—3 м. После обуривания слоя толщиной 1,5-3 м скважинами производится заряжание шпуров (скважин) и демонтаж 1-2 секций монорельса. Полок с рабочими перемещается в вентиляционный штрек. После проветривания цикл повторяется. Отбитая руда через воронки и дучки поступает на штрек скреперования 4 и через рудоспускное отделение восстающего 5 грузится в вагоны на откаточном штреке 6. В блоке одновременно может работать 1—2 комплекса. Поддержание вмещающих пород осуществляется междукамерными 7 и междуэтажными 8 целиками. Сплошные системы Условия применения систем со сплошной выемкой

В рудных телах мощностью 10-12 м эти системы применяют в порядке исключения, часто заменяют их камерно-столбовыми. Форма забоя прямолинейна или слегка искривленная; в мощных месторождениях она бывает уступной. Вследствие недостаточного падения залежи доставка руды под действием силы тяжести невозможна.

Поддержание кровли в выработанном пространстве осуществляется нерегулярно оставляемыми целиками, преимущественно на участках руд с пониженным содержанием металла, а при небольшой мощности - простейшими видами крепи (стойки, костры). Нормативные показатели параметров выемочных блоков

Камерно-столбовые системы Особенностью этих систем разработки является систематическое чередование параллельных выемочных камер и постоянных, как правило, поддерживающих целиков. Камерно-столбовые системы связаны с оставлением в целиках более 15 - 20 % запасов полезного ископаемого. При разработке неценных полезных ископаемых, таких, например, как соль, в целиках оставляют до 50—60 % всех запасов. Условия применения системы

Варианты камерно-столбовой системы различают по способам отбойки руды и форме забоя, транспортировки руды и форме целиков. Выработки основного горизонта располагают либо по руде на уровне почвы пласта, либо в подстилающих, породах на глубине 4-10 м от почвы пласта. Нормативные показатели параметров выемочных блоков

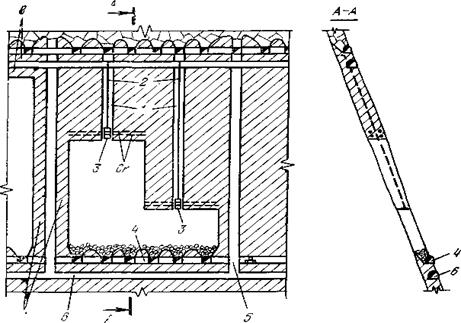

Камерно-столбовая система разработки с применением самоходного оборудования. Представленный на рис. 14 вариант применяется при разработке месторождения с мощностью рудной залежи 3-8 м. Руда отрабатывается сплошным по вертикали забоем. Подготовка. Между главным откаточным штреком 1 и вентиляционным штреком 2 на расстоянии 150 м располагаются панельные штреки 3. Из них через каждые 40 м проводят заезды 4, которые по мере выемки панели сбивают разрезными штреками 5. Очистная выемка начинается с образования отрезной щели путем отбойки руды в кровле и с боков разрезного штрека. Для улучшения проветривания линии забоев придается уступная форма. При бурении шпуров применяют самоходные бурильные установки марки СБУ-2М в забоях высотой до 5 м и СБУ-2К в забоях высотой до 8 м. Диаметр шпуров 42 мм, глубина 2,3— 3,8 м. Шпуры заряжаются с помощью пневматической машины ПМЗШ-2.

Погрузка отбитой руды в самоходные вагоны 7 марки МОАЗ осуществляется погрузочными машинами 8 марки ПНБ-4, а при высоте камеры 6,5-8 м - подземным экскаватором ЭП-1 или ковшовыми погрузчиками ПДМ-8. Производительность погрузки 300-500 т/смену. Для зачистки почвы применяется бульдозер БПД-2Д. Поддержание кровли осуществляется оставлением ленточных целиков 9 и внутрипанельных цилиндрических целиков 10 диаметром 6-8 м. Кровля камер крепится железобетонными анкерами с бурильной установки СП-8А, а в необходимых случаях кровлю покрывают торкрет-бетоном толщиной 35—40 мм.

Рис. 14 Камерно-столбовая система разработки с применением самоходного оборудования Разбивка блока на элементы

Методы отработки элементов блока

Примерные схемы механизации основных и вспомогательных производственных процессов при отработке элементов блока

ТЭП системы разработки

Варианты. Камерно-столбовая система с самоходным оборудованием для наклонно-залегающих рудных тел при мощности рудного тела 10 м и угле падения 10-20° (рис.15). Этаж высотой 90 м разбивается на два подэтажа. На откаточном горизонте проводят рудный и полевой штреки 1 и орты 2. В основании каждого подэтажа проводят транспортные штреки 3 и штреки подсечки 4. По центру каждой камеры проходят буровой восстающий 5, из которого бурильной установкой СБУ-2М бурят веерные комплекты скважин. После взрывания и проветривания через буровой восстающий на тросе в камеру спускают бульдозер 6 марки БПДУ-2 с дистанционным управлением. Он зачищает почву пласта, перемещая руду к погрузочным ортам. Производительность бульдозера 250-300 т/смену. Транспортно-погрузочной машиной 7 руда транспортируется по транспортным штрекам к разгрузочным камерам 5 и 9 и через восстающий 10 и рудоспуск (на нижнем подэтаже) поступает в транспортные средства на откаточном горизонте. При ширине камер 15 м оставляют ленточные целики толщиной 5 м. Производительность труда забойной группы составляет 50 т/смену. При углах падения свыше 30-35° зачистки почвы не требуется, так как руда полностью отбрасывается к выпускным вы работкам, направленным по падению залежи взрывом, т. е. имеет место переход к варианту камерно-столбовой разработки с доставкой руды силой взрыва. Обычно послойное взрывание скважин начинают после полного обуривания блока. Взрывные работы в соседних блоках ведут с опережением на несколько метров, что способствует лучшей устойчивости кровли и целиков. Скважины в веере взрывают с миллисекундными замедлениями.

Рис. 15. Камерно-столбовая система разработки для наклонного рудного тела

ЭТАЖНО-КАМЕРНЫЕ СИСТЕМЫ Этажно-камерные системы разработки представляют собой дальнейшее развитие систем с подэтажной отбойкой, поэтому условия их применения идентичные: крутое падение, крепкие руды и вмещающие породы. Отличие их в применении заключается в основном в мощности рудных тел: этажно-камерные системы применяют, как правило, в весьма мощных рудных телах. Камеры при мощности более 25—30 м располагают вкрест простирания. При выдержанных элементах залегания применение этажно-камерных систем может быть целесообразным и при меньшей мощности (8—10 м). Условия применения систем

Нормативные показатели параметров выемочных блоков

Как правило, при этажно-камерных системах предъявляют большие требования к устойчивости руды в связи со значительной массой одновременно взрываемых зарядов. По конструктивным признакам варианты этой системы с расположением камер вкрест простирания следует относить к комбинированным. При этом этаж разбивается на регулярно чередующиеся, близкие по размерам камеры и целики; выемка камер и междукамерных целиков ведется в две стадии Как отмечалось выше, различают две группы систем этого класса: с отбойкой руды вертикальными и горизонтальными слоями. Системы разработки с отбойкой руды вертикальными слоями. На рис. 21 показан вариант применения системы при разработке очень мощных рудных тел с расположением камер вкрест простирания. Подготовка. Основной горизонт подготовлен двумя полевыми откаточными штреками 1 и ортами 2, проведенными через 20-30 м. На 3-5 блоках проходят участковый восстающий 3. Из откаточных ортов проводят ниши 4 для установки вибропитателей и ходки 5 со штреками 6 для траншейной подсечки блока. Буровой горизонт состоит из буровых ортов 7 и вентиляционно-ходовых штреков 8. Последние сбиваются с участковыми восстающими сбойками 9. Начальная стадия очистной выемки в подсечке камеры и расширении отрезного восстающего в отрезную щель. Отрезной восстающий может располагаться как по центру камеры (двухсторонняя выемка), так и по контакту с пустыми породами (односторонняя выемка). Двухсторонняя выемка обеспечивает более высокую производительность блока, что сокращает время его отработки и способствует большей сохранности целиков, но при этом увеличивается объем подготовительно-нарезных работ, усложняется проветривание блока. Для очистной выемки из ортов выбуривают веера глубоких скважин на полную высоту камеры. Расстояние между веерами по длине орта 3-5 м. На обуривание одного слоя станками типа НКР-100М затрачивается 10—20 смен. За взрыв одного слоя отбивается 10—15 тыс. т. руды. Расход ВВ на слой 2000—3000 кг.

Рис. 21 Этажно-камерная система разработки с отбойкой руды вертикальными слоями. Отбитая руда выпускается с помощью вибропитателей. Выпуск руды и бурение - независимы, и частично руда может магазинироваться в нижней части камеры. Производительность камеры изменяется от 30 до 100 тыс. т. в месяц. На некоторых рудниках для отбойки применяют параллельные скважины-вертикальные или наклонные в зависимости от угла наклона стенок камеры. Наклонные параллельные скважины (рис. 22, а) располагают в один ряд и бурят из штрека 1 и буровых ортов 2, расстояние между ними по простиранию (толщина слоя) 5 м. При толщине отбиваемого слоя меньше 4,5—5 м целик между буровыми выработками имеет недостаточную толщину и разрушается во время проведения буровой выработки или массового взрыва. При толщине отбиваемого слоя не более 4 м скважины располагают по схеме, показанной на рис. 22, б. Буровые выработки проводят широкими и в них располагают по два ряда параллельных скважин. Для улучшения дробления руды и снижения сейсмического эффекта взрывание производят электродетонаторами короткозамедленного действия. Иногда параллельные скважины бурят с нижней и верхней (рис. 22, г) подсечки. Отбойка слоя веерными комплектами скважин (рис 22, в), пробуренных из четырех буровых выработок, применяется в рудах и вмещающих породах с большим коэффициентом крепости. При высоте этажа 121 м высота камеры составляет 94 м, ширина 21 м. Восходящие скважины глубиной до 19 м бурят перфораторами, нисходящие диаметром 60 мм и глубиной до 43 м — алмазными коронками. Толщина отбиваемого слоя и расстояние между концами скважин 3 м. Выход руды с 1 м скважины 19,5 т.

Рис. 22. Варианты расположения скважин при отбойке вертикальными слоями Вариант с обуриванием слоя из четырех штреков показан на рис. 23. Обуривание слоя из нескольких выработок позволяет сократить глубину скважин, а следовательно, увеличить производительность бурения и качество отбойки. Наклонная потолочина, в которой отсутствуют выработки, имеет ту же устойчивость, что и горизонтальная при значительно меньшей толщине.

Рис. 23. Подэтажно-камерная система с расположением камер по простиранию, наклонной потолочиной и вибровыпуском руды.)1- откаточный штрек, 2 - ниша для вибропитателя, 3 - вентиляционно ходовой восстающий, 4- буровые штреки, 5 - вентиляционный штрек, 6 - наклонная потолочина). Веерное расположение скважин вследствие меньшего объема нарезных работ применяется чаще. Обуривание всего слоя веерными или параллельными скважинами из нижней подсечки позволяет сократить объем нарезных работ. Вследствие того, что скважины направлены в потолочину, последняя подвергается разрушению взрывами. Кроме того, возникает сложность заряжания скважин, затрудняется точное оконтуривание рудного тела. Эта схема отбойки целесообразна при пологом падении рудного тела мощностью не более 30 м. Вариант системы со шпуровой отбойкой из магазина Подготовка (рис. 24). Откаточный штрек 1 располагается в рудном теле посредине мощности его или по контакту с лежачим блоком. В крепкой руде штрек проводят без крепи и его кровле придают форму свода. Вентиляционным служит откаточный штрек 2 вышележащего этажа. Высота этажа 50—60 м. Этаж по простиранию разделяют на выемочные блоки длиной от 40 до 100 м восстающими, расположенными в междукамерных целиках по их оси. Восстающие закрепляют распорками и через 4—6 м по вертикали сбивают с камерами ходками 3. Иногда посредине блока большой длины проходят дополнительный восстающий для обеспечения удобной доставки в камеру материалов и оборудования и улучшения проветривания очистных забоев. Расстояние между рудоспусками не превышает 5-6 м, так как при увеличении расстояния происходит неравномерное опускание руды в магазине. Очистная выемка блока состоит из четырех стадий: подсечки магазина и образования в его подошве воронок; отбойки руды до уровня подштрекового целика и магазинирование ее; выпуска руды и выемки междуэтажных и междукамерных целиков.

Рис. 24. Типичный вариант системы разработки с магазинированием руды. Подсечку и образование воронок производят сразу по всей длине блока. В месторождениях тонких рудных залежей для этого проводят подсечный штрек 4. Очистную выемку ведут потолкоуступным забоем с длиной уступов 10—12 м и высотой 1,5—2 м или сплошным забоем по всей длине блока. Уступы обуривают восходящими или горизонтальными шпурами с поверхности замагазинированной руды. Одновременно разбуривают крупные куски на поверхности отбитой руды. Цикл очистной выемки продолжается обычно две или три смены. Количество выпускаемой в каждом цикле руды зависит от ее разрыхления. После выпуска высота рабочего пространства находится в пределах 1,8—2,5 м. При достижении очистной выемкой границы подштрекового целика, начинают выпуск из блока всей замагазинированной руды. Его ведут равномерно из всех люков. Выемка целиков. Целики под и над вентиляционным штреком извлекают после окончания закладки блока, так как верхний штрек на время закладочных работ необходимо сохранить. Если выработанное пространство не закладывают, выемку междуэтажных целиков можно производить одновременно с выпуском руды. Целики не извлекают только при добыче малоценных руд. В этом случае потери руды в целиках достигают 15 % и выше. Для удобства отработки целиков откаточный штрек можно проводить в породах лежачего бока. В этом случае над наклонными рудоспусками располагают подсечной рудный штрек, из которого в местах сопряжения его с рудоспусками разбуривают воронки. Сокращение потерь руды и удобство работ компенсируют перерасходы по проведению полевых штреков и рудоспусков. Для предотвращения динамических ударов в выработанное пространство обрушают вмещающие породы шпурами глубиной до 6 м, пробуренными из коротких восстающих и рассечек. Вариант системы разработки с магазинированием и сплошной выемкой. При разработке жил небольшой мощности (до 1,5-2 м), особенно с ценной рудой, вместо оставления междуэтажных и междукамерных целиков устанавливают крепь в штреке и восстающих. Устранение потерь руды в целиках, сокращение проходки большого числа рудоспусков по подсечке блока, образованию воронок, проведению восстающих с ходками являются основным преимуществом этого варианта системы (рис. 25).

Рис. 25. Система разработки с магазинированием и сплошной выемкой

Для подготовки блока проходят откаточный штрек 1 и восстающие 2. Первый слой извлекают одновременно с проведением откаточного штрека или после его проведения. В первом случае проводят штрек высотой от 3 до 5 м, а затем на высоте 2 м устанавливают распорки с укладкой на них прочного настила. В настиле через 3—5 м устраивают люки. Восстающие имеют два отделения, закрепленные распорной или срубовой крепью. Порядок очистной выемки аналогичен рассмотренному выше Сплошная форма забоя позволяет создать широкий фронт бурения, более удобные и безопасные условия для передвижения рабочих и обеспечивает высокую производительность труда забойных рабочих. Извлечение целиков. Подштрековый целик 3 вынимают перед окончательным выпуском руды из блока путем обуривания почвы штрека 4 участками длиной по 8—10 м. При необходимости сохранения штрека подштрековый целик не отрабатывают. Затраты труда на выпуск составляют иногда 50—60 % от всех затрат на очистную выемку. Выпуск руды через люки, расположенные через 2—2,5 м один от другого, позволяет снизить трудоемкость выпуска за счет устранения затрат на разравнивание руды в камере, ликвидацию зависаний и ремонт люков

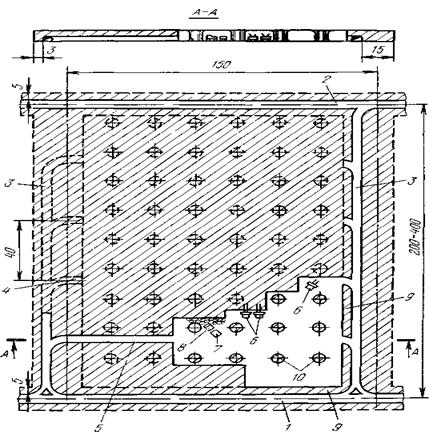

Закладочные материалы. В качестве закладочных материалов применяют песок, дробленые горные породы, полученные в шахте или добытые на поверхности, породы от моек и сортировок, из отвалов на поверхности, хвосты обогатительных фабрик, котельные и металлургические шлаки. В зависимости от состояния закладки и способов транспортировки закладочных материалов в отработанное пространство камер различают сухую самотечную, механическую, пневматическую, гидравлическую и твердеющую закладки. Для самотечной сухой закладки рекомендуется дробленый материал в кусках смешанной крупности, песчанистый гравий, хвосты обогатительных фабрик, гранулированные шлаки. Добавка глины к такому закладочному материалу не должна превышать 15—20 %. Для механической закладки используются породы от проходческих работ с крупностью кусков до 150—200 мм. Для пневматической закладки используют дробленые малоабразивные породы крупностью от 5 до 60 мм с примесью глины до 10 - 15 %. Максимальные размеры отдельных кусков не должны быть более трети диаметра трубопровода. Для гидравлической закладки наилучшие результаты дает использование крупнозернистых песков и обесшламленных хвостов обогатительных фабрик. Хорошими свойствами обладает закладочная шихта, состоящая из 60 % кварцевого песка и 40 % сланцевого щебня с крупностью кусков не более 20 мм. Общая усадка такого материала не превышает 6—9 %. В зависимости от материала закладки соотношение твердого к жидкому принимается: для песка от 1 -0,75 до 1 - 1: для более крупного материала от 1 - 1,5 до 1 -2,5. Увеличение крупности материала приводит к повышенным притокам воды в горные выработки и их заиливанию, а также к увеличению нагрузки на водоотливные установки. Закладочный материя т после размещения его в выработанном пространстве оседает. Величина коэффициента усадки (%) колеблется в пределах: · при сухой самотечной закладке 20—25 · при механической закладке 20—30 · при пневматической закладке 10—15 · при гидравлической закладке 5—10 Твердеющая закладка представляет собой смесь ряда компонентов — вяжущего, заполнителя и воды. После укладки она затвердевает, образуя монолитный массив. В некоторых случаях для повышения пластичности и транспортабельности в ее состав вводят тонкомолотые инертные и слабоактивные добавки, так называемые микронаполнители, а также пластифицирующие добавки, обеспечивающие минимальные углы растекания смеси. Твердеющая закладка применяется с целью отработки месторождений с минимальными потерями. Кроме того, она применяется при совместной открыто-подземной разработке месторождений, опережающей выемке ценных руд при сохранении более бедных для последующей повторной разработки, разработке месторождений на больших глубинах с повышенной опасностью горных ударов, отработке пожароопасных месторождений, а также месторождений, находящихся под охраняемыми объектами и водоемами. Технология закладки Гидравлическую закладку чаще применяют при разработке рудных месторождений горизонтальными слоями с закладкой. Подготовка выработанного пространства блока для закладки сводится к возведению перемычек и отшивок для удержания закладочного массива, к устройству дренажных каналов для стока воды и тонких шламов (рис. 32),. Закладочный трубопровод прокладывают на полную длину блока (камеры), а затем по мере возведения закладочного массива укорачивают.

Рис. 32. Схема гидрозакладки горизонтального слоя и дренажа воды из «прудка»: 1- рудоспуск; 2 - наружная обшивка рудоспуска; 3 - «прудок» воды; 4 - пульпопровод; 5 - восстающий; 6 - закладочный массив; 7 - деревянная дренажная труба.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-23; просмотров: 1808; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.163.58 (0.193 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

,

, ,

,