Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Пайкой называется технологический процесс соединения металлических заготовок без их расплавления по средствам введения между ними расплавленного промежуточного металла. ⇐ ПредыдущаяСтр 5 из 5

Лужением называется покрытие поверхности металлического изделия тонким слоем соответствующего изделию сплава, представляющее собой олово или сплавы со свинцом и др. Пайка припоями отличается температурой плавки Легкоплавкие Среднеплавкие Тугоплавкие 3.3 Возможные виды брака: Плохо снята окисная пленка и плохо зачищены спаиваемые детали (припой не растекается нагретый). Припой плохо плавится (паяльник не нагрет). 3.4 На одно рабочее место 10 – 12 Над рабочим местом должна быть вытяжка. Раковина с водой. Освещение не Спецодежда

Нарезание резьбы метчиками и плашками

1. Задание 1.1 Изучить типы резьб, применяемый инструмент и приспособления. 1.2 Научиться определять по таблицам диаметры стержней и отверстий под резьбу. 1.3 Освоить операции нарезания на болтах, в сквозных и глухих отверстиях. 1.4 Составить отчет.

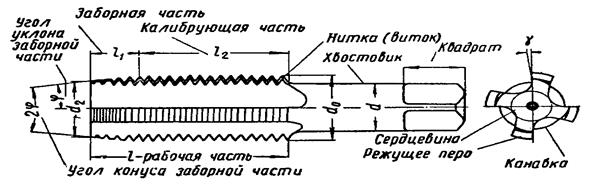

2. Эскиз, геометрические элементы и углы метчика

3. Правила нарезания резьбы метчиками и плашкой (по заданию преподавателя)

Диаметр стержней под резьбу при нарезании резьбы плашками

Диаметр отверстий под нарезание метрических резьб метчиком

4. Контрольные вопросы 4.1 Из какого материала изготавливают метчики и плашки. 4.2 Как правильно выбрать диаметр отверстия и стержня под резьбу. 4.3 На какие части подразделяется метчик. 4.4 Можно ли ручным метчиком нарезать дюймовую стрельбу. 4.5 Виды и причины брака при нарезании резьб.

4.1Метчики и плашки изготавливают из углеродистой инструментальной стали (910…913). 4.2 Диаметр отверстия под резьбу следует делать несколько большим, чем внутренний диаметр резьбы. Размер диаметра под резьбу можно вычислить по формуле D = d -1,5 h D – диаметр сверла; d - наружный диаметр; h – глубина резьбы; 4.3 Метчик делится: Квадрат Хвостовик Канавка Рабочая часть Калибрующая часть Заборная часть Режущее перо Можно 4.5 Виды брака: Плашка метчика в отверстии (невнимательность, забивание канавок метчика стружкой)

Рваная резьба (тугой метчик или плашка, отсутствие смазки) Неполная резьба (диаметр отверстия под резьбу больше чем требуется) Срыв резьбы (тугой метчик)

Раздел 3 Станки и работа на них Паспорт токарного станка

1. Задание 1.1 Изучить конструкцию, устройство и основные органы управления токарного станка. 1.2 Составить паспорт токарного станка 1.3 Изучить режущий и измерительный инструмент, приспособления и принадлежности токарного станка. 1.4 Освоить навыки работы на токарных, фрезерных, и сверлильных станках. 1.5 Изготовить простейшие детали (по заданию преподавателя). 1.6 Составить отчет.

2. Дать расшифровку станка по системе ЭНИМС

Основные данные станка (марка)

Общие выводы:

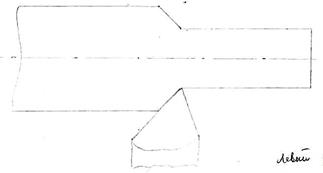

Левый резец

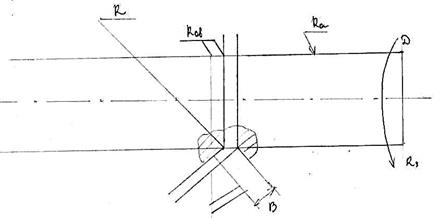

3. Эскиз токарной обработки при наружном обтачивании с указанием. Основные параметры режима резания.

4. Контрольные вопросы 4.1 какие операции можно выполнять на токарном станке. 4.2 Что называется обработкой резанием. 4.3 Какие виды движения вы знаете. 4.4 Что называется глубиной резания. 4.5 Как классифицируются токарные резцы. 4.6 Как классифицируются станки. 4.7 Какой инструмент применяется при фрезеровании, сверлении, шлифовании. 4.8 Как правильно выбрать режим резания. 4.9 От чего зависти качество обработки поверхности при механической обработке.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-23; просмотров: 83; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.175.180 (0.011 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||