Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Диапазон регулирования сварочного тока 80 – 400 А.Стр 1 из 5Следующая ⇒

ТДМ-400 Диапазон регулирования сварочного тока 80 – 400 А. Мощность потребляемая 16 кВт Продолжительность нагрузки 60% Длина 440 мм. Ширина 525 мм. Высота 475 мм.

4.5 Расчет расхода электродов.

4.6 Расчет массы наплавляемого металла.

m= F * L * y = 0.08*84*7.8= 52.4гр F= 4*4/2= 8мм2=0,08см2

F – площадь поперечного сечения шва 0,08см2 L – длина шва 84 см. y – удельный вес стали 7,8

4.7 Расчет основного времени сварки.

4.8 Расчет полного времени сварки.

4.9 Расчет скорости сварки

4.10 Расчет электроэнергии (W) нп сварке при переменном токе.

W=m*3/5 = 0,07336*4 = 0,293 кВт/час

4.11. Расчет количества электродов

5. Контрольные вопросы 5.1 Что называется сваркой? 5.2 Как маркируются электроды? 5.3 Какие типы сварных соединений вы знаете? Приведите примеры. 5.4 Особенности сварки чугуна. 5.5 Особенности сварки меди и ее сплавов. 5.6 Особенности сварки алюминия. 5.7 Как правильно выбрать режим сварки?

5.1 Сварка-процесс не разъемного соединения разделения путем местного плавления.

5.2 Каждая упаковка электродов маркируется условным обозначением электродов, содержащим достаточную информацию о них: 1 – тип электрода; 2 – марка разработчика; 3 – диаметр электродного стержня; 4 – класс электродов по назначению; 5 – толщина покрытия (М – малая толщина. С – средняя. Д – толстое покрытие. Г – особо толстое); 6 – группа точности изготовления электродов; 7 – механические свойства наплавленного металла; 8 – обозначение вида покрытия электродов (А – кислое. Б – основное. Ц – целлюлозное. Р – рутиловое. П – другие виды покрытий); 9 – допустимые пространственные положения сварки (7 – для всех положений, 2 – то же, кроме вертикального сверху вниз, 3 – для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх, 4 – для нижнего и нижнего «в лодочку»); 10 – род применяемого тока, полярность постоянного тока – обратная, 1 – любая, 2 – прямая полярность); 11 – и 12 ГОСТы на электроды.

5.3 Виды и способы сварки

5.4 Особенности сварки чугуна обусловлены высоким содержанием углерода кремния, серы и фосфора, относят его к трудносвариваемым сплавам. Основным фактором, затрудняющим сварку чугуна является возникновение трещин в процессе сварки и охлаждения после сварки из-за образования хрупкого легкоплавкого сплава Fe-FeS, располагающегося по границам металлических зерен железа.

5.5 Дополнительными технологическими трудностями при сварке меди являются высокая теплопроводимость, высокий коэффициент теплового расширения, жидкотекучесть. Способы и технологию сварки выбирают с учетом рассмотренных особенностей. Одна из главных задач заключается в том, чтобы не допустить образования и нейтрализовать вредное влияние оксида Cu3O. С этой целью для защиты используют инертный газ, флюсы и покрытия, содержащие борные соединения (бура, борный ангидрид, борная кислота), и сварочные проволоки с активными раскислителями, например, проволоку БрКМцЗ-1, содержащую кремний и марганец и др.

5.6 Основные особенности сварки алюминия относится: необходимость удаления окисной пленки с поверхности свариваемых изделий, тщательная подготовка под сварку, предварительный подогрев и др.

5.7 Режим-совокупность основных параметров сварочного процесса для получения швов заданных размеров, форм, качества.

Классификация швов

Раздел 2

Слесарная обработка и сборка Разметка 1. Задание 1.1. Изучить сущность разметки, устройства и назначения разметочного инструмента. 1.2. Освоить методы нанесения линий, нахождения центров и деления окружности. 1.3. Произвести контрольную разметку (по заданию преподавателя). 1.4. Составить отчет.

2. Составить план плоскостной и пространственной разметки (по заданию преподавателя).

3. Произвести разметку

4. Контрольные вопросы 4.1. Что называется разметкой? 4.2. Какие инструменты и оборудование применяются для нанесения разметки? 4.3. Какие растворы применяются для поверхностей? 4.4. Для чего производят черчение разметочных линий? 4.5. Отчего зависит качество и точность разметки?

Для указания границ Для проверки заготовок. 4.5. Качество и точность разметки зависит от: Правильного чтения чертежа Точности разметочной плиты

Правка, рихтовка, гибка, рубка и резание металлов 1. Задание 1.1. Изучить сущность и особенности правки, рихтовки, гибки и резания металлов 1.2. Изучить основные инструменты, применяемые для выполнения этих операций 1.3. Освоить основные приёмы выполнения операций 1.4. Ознакомиться с правилами заточки зубила, крейцмейселя, ножовочного полотна и ножниц. 1.5. Составить отчет 2. Эскиз одного из инструментов с указанием назначения, марки сплава и способа заточки (по заданию преподавателя) Крейцмейсель для рубки Чугуна и бронзы 70 Стали 60 Латуни и меди 45 Алюминия и цинка 35

3. Контрольные вопросы 3.1. Какие инструменты используются при правке, рихтовке и гибке. 3.2. Чем отличаются операция правки от рихтовки 3.3. Как правильно произвести заточку инструмента 3.4. При выполнения каких работ выполняются операции правки, рихтовки и гибки. Инструменты Для правки применяют молотки с круглым полированным бойком, т.к. с квадратным оставляет следы в виде забоин:

Круглогубцы Молоток Комбинированные плоскогубцы Механический метод: Листогибочные При выправке или сгибе.

Опиливание, распиливание, пригонка, припасовка.

1. Задание 1.1. Изучить сущность опиливания, распиливания, пригонки и припасовки. 1.2. Изучить назначения и устройства основных инструментов, применяемых при выполнении этих операций. 1.3. Научиться подбирать напильники и насаживать рукоятки. 1.4. Освоить операции высверливания, обсверливания и вырубания по разметки отверстия. 1.5. Освоить операции при пасовке. 1.6. Составить отчет.

2. Классификация напильников и назначение. Образование глубоких рисок на поверхности результат плохой заточки шабера, наличии зазубрин. Шабрением называется вид слесарной отделочной обработки используемой для приемки и выравнивания плоских и криволинейных поверхностей (чаще цилиндрических) поверхностей путем соскабливания тонких стружек при шабрении. Прямой метод характеризуется тем, что удары молотком наносят по стержню заклепки со стороны вновь образующей головки. Последовательность операций: Находят в отверстии стержень заклепки; Ставят под заклепочную головку массивом на поддержку и сверку на стержень натяжку и ударом молота по вершине натяжки спаивает соединенные детали.

4. Контрольные вопросы. 4.1 Какая операция называется клепкой. 4.2 Как выбирается диаметр клепки. 4.3 Указать возможные виды брака при заклепке. 4.4 Какие методы клепки вы знаете.

Смещение осей отверстий. Прямой и обратный метод.

Пайка и лужение 1. Задание 1.1 Изучить сущность и назначение пайки и лужения, применяемый инструмент, принадлежности и материалы. 1.2 Изучить основные виды пайки и лужения. 1.3 Освоить операции пайки мягкими и твердыми припоями. 1.4 Составить отчет.

2. Классификация и назначение флюсов

Легкоплавкие Среднеплавкие Тугоплавкие 3.3 Возможные виды брака: Освещение не Спецодежда

Нарезание резьбы метчиками и плашками

1. Задание 1.1 Изучить типы резьб, применяемый инструмент и приспособления. 1.2 Научиться определять по таблицам диаметры стержней и отверстий под резьбу. 1.3 Освоить операции нарезания на болтах, в сквозных и глухих отверстиях. 1.4 Составить отчет.

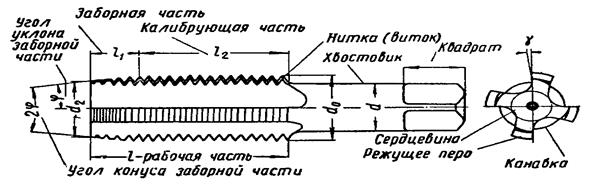

2. Эскиз, геометрические элементы и углы метчика

3. Правила нарезания резьбы метчиками и плашкой (по заданию преподавателя)

Диаметр стержней под резьбу при нарезании резьбы плашками

Диаметр отверстий под нарезание метрических резьб метчиком

4. Контрольные вопросы 4.1 Из какого материала изготавливают метчики и плашки. 4.2 Как правильно выбрать диаметр отверстия и стержня под резьбу. 4.3 На какие части подразделяется метчик. 4.4 Можно ли ручным метчиком нарезать дюймовую стрельбу. 4.5 Виды и причины брака при нарезании резьб.

4.1Метчики и плашки изготавливают из углеродистой инструментальной стали (910…913). 4.2 Диаметр отверстия под резьбу следует делать несколько большим, чем внутренний диаметр резьбы. Размер диаметра под резьбу можно вычислить по формуле D = d -1,5 h D – диаметр сверла; d - наружный диаметр; h – глубина резьбы; 4.3 Метчик делится: Квадрат Хвостовик Канавка Рабочая часть Калибрующая часть Заборная часть Режущее перо Можно 4.5 Виды брака: Срыв резьбы (тугой метчик)

Раздел 3 Станки и работа на них Паспорт токарного станка

1. Задание 1.1 Изучить конструкцию, устройство и основные органы управления токарного станка. 1.2 Составить паспорт токарного станка 1.3 Изучить режущий и измерительный инструмент, приспособления и принадлежности токарного станка. 1.4 Освоить навыки работы на токарных, фрезерных, и сверлильных станках. 1.5 Изготовить простейшие детали (по заданию преподавателя). 1.6 Составить отчет.

2. Дать расшифровку станка по системе ЭНИМС

Основные данные станка (марка)

Общие выводы:

Левый резец

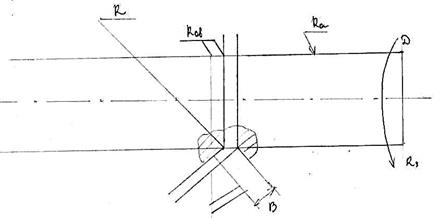

3. Эскиз токарной обработки при наружном обтачивании с указанием. Основные параметры режима резания.

4. Контрольные вопросы 4.1 какие операции можно выполнять на токарном станке. 4.2 Что называется обработкой резанием. 4.3 Какие виды движения вы знаете. 4.4 Что называется глубиной резания. 4.5 Как классифицируются токарные резцы. 4.6 Как классифицируются станки. 4.7 Какой инструмент применяется при фрезеровании, сверлении, шлифовании. 4.8 Как правильно выбрать режим резания. 4.9 От чего зависти качество обработки поверхности при механической обработке.

ТДМ-400 Диапазон регулирования сварочного тока 80 – 400 А.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-23; просмотров: 78; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.219.208.117 (0.091 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

гр

гр

=

=  ч=10,86 мин

ч=10,86 мин =1,5*0,181=0,272ч=16,29 мин

=1,5*0,181=0,272ч=16,29 мин м/ч

м/ч =73.36/52=2шт

=73.36/52=2шт