Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Оборудование для охлаждения молока

Содержание работы 1. Изучить назначение, устройство, рабочий процесс оборудования для охлаждения молока 2. Ознакомиться с устройством и работой охладителей для молока

Необходимое оборудование Охладители молока УВ-10, СМ-1200, плакаты Цель работы: Изучить устройство водоохлаждающей установки и технологическую схему её работы. Оборудование рабочего места: работа выполняется на водоохлаждающей установке УВ-10. Коровье молоко является ценнейшим продуктом питания населения. Однако при неблагоприятных условиях в нем быстро развиваются микроорганизмы, которые резко снижают качество молока и могут вызвать пищевое отравление. Свежевыдоенное молоко обладает свойством задерживать развитие микроорганизмов только в первые 2...3 ч. При охлаждении молока с 37°С до 10°С период задержания развития микроорганизмов увеличивается до 24 ч. Для охлаждения и хранения молока до 6...8°С на молочно-товарных фермах используют одно- и двухступенчатую систему охлаждения молока. При доении молока в молокопровод, оно из молокосборника насосом подается через фильтр на пластинчатый охладитель и далее в резервуар-охладитель или танк-термос. Указанные операции выполняет очиститель-охладитель молока ООМ-1000 «Холодок», входящий в состав доильной установки. При двухступенчатой схеме охлаждения в пластинчатом охладителе доильной установки температура молока снижается до 15...17°С, а затем доохлаждается в резервуаре-охладителе. При наличии пластинчатого охладителя и холодильной установки достаточной мощности молоко охлаждается сразу до 4...5°С. В данном случае можно использовать танки-термосы. В качестве естественных источников холода используется вода артезианских скважин и лед, заготавливаемый в зимних условиях. Искусственный лед и охлажденную воду либо рассол получают на специальных холодильных установках. Техническая характеристика охладителей приведена в табл. 3.7, 3.8, 3.10, холодильных установок в табл. 3.9 Изучение устройства и рабочего процесса водоохлаждаюшей Установки и её узлов

Холодильные машины, в которых для получения холодильного эффекта используют кипение жидкости при низких температурах, называются паровыми холодильными машинами.

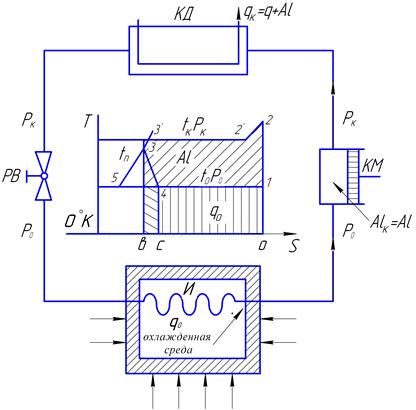

Рабочее тело, циркулирующее в холодильной машине и совершающее обратный фуговой процесс, называют холодильным агентом. На рис. 3.31 изображены схема паровой холодильной машины и цикл в S-Т диаграмме. Компрессор засасывает перегретый пар и сжимает его в процессе 1-2. При этом температура пара повышается. На это затрачивается механическая работа. В процессе 2-3 от холодильного агента отводится тепло при постоянном давлении в конденсаторе, участок 2'-2- отвод теплоты перегрева, 2'-3' - конденсация паров, З'-З - переохлаждение жидкости в теплообменнике, участок 3-4 - дросселирование холодильного агента в терморегулирующем вентиле. Дросселированием называется понижение давления жидкости или газа без изменения энтальпии. Процесс дросселирования жидкости всегда сопровождается понижением температуры за счет частичного парообразования. Отвод тепла от окружающей среды (процесс 4-1) происходит в испарителе при кипении холодильного агента и его перегреве в теплообменнике. В водоохлаждающей установке УВ-10 в качестве хладоносителя используется хладон-12. УВ-10 - установка водоохлаждающая, хладопроизводительностью в номинальном режиме 42 тыс. кДж в час. Составляющие: - компрессор поршневой ФВ-6, предназначенный для сжатия газообразного хладоагента, приводимый от электродвигателя через клиноременную передачу; - конденсатор воздушный, трубчато-ребристого типа, предназначенный для конденсации газообразного хладоагента. Для обдува наружной поверхности конденсатора установлен вентилятор, соединенный с диффузором конденсатора брезентовой вставкой; - рессивер-рама, предназначенный для сглаживания пульсаций жидкого хладоагента, емкость рессивера достаточна для размещения всего количества хладоагента -20 л. На выходе жидкого хладоагента из рессивера установлен запорный вентиль;

Рисунок 3.31 –Схема паровой холодильной машины и её цикл в 8 - Т диаграмме - теплообменник регенеративный кожухозмеевикового типа, предназначенный для теплообмена между жидким хладоносителем, который, протекая внутри змеевика, охлаждается, и газообразным хладоносителем, который омывает наружную поверхность змеевика и перегревается. На линии жидкого хладоносителя установлен фильтр-осушитель, имеющий фильтрующий элемент и осушительный патрон, заполненный силикагелем;

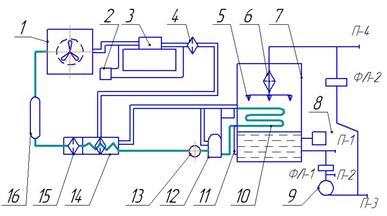

- испаритель оросительного типа змеевиковый, выполненный из медных труб, предназначен для испарения жидкого хладоагента. Подача жидкого хладоагента из ТРВ осуществляется снизу испарителя, а отвод испарившегося газообразного -сверху. Охлаждаемая вода поступает на испаритель через фильтр и ороситель, обеспечивающий равномерное орошение всей наружной поверхности змеевика испарителя; бак, в котором размещен испаритель, состоит из стальной обечайки, глухого нижнего дна, корпуса и съемной верхней крышки. Охлажденная на наружной поверхности змеевика вода стекает в нижнюю часть бака, имеющую свободную емкость 200 л и поступает либо самотеком, либо подается насосом в молокоохладитель; -фильтр для очистки газообразного хладоагента установлен на всасывающем трубопроводе перед компрессором. Технологическая схема установки изображена на рис. 3.32.

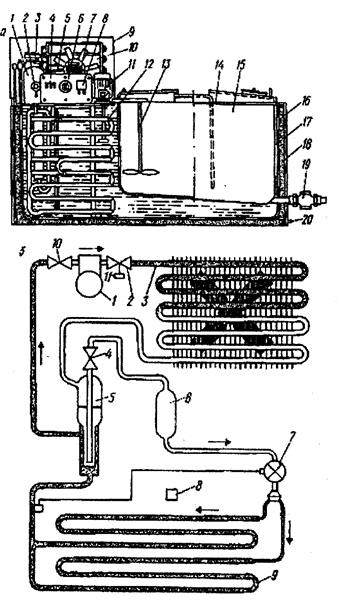

1-воздушный конденсатор; 2-реле давления; 3-компрессор; 4-фильтр газообразного хладона; 5-ороситель; 6-фильтр воды; 7-бак; 8-датчик реле температуры; 9-водяной насос; 10-испаритель; 11-указатель уровня воды; 12-терморегу.лирующий вентиль; 13-смотровое устройство; 14-теплообменник; 15-фильтр-осушитель, 16-рессивер, П-1, П-2, П-3, П-4 - патрубки, ФЛ-1, ФЛ-2 фланцевые соединения Рисунок 3.32 – Технологическая схема водоохлаждающей установки Охладитель молока С M -1200 Охладитель предназначен для охлаждения молока на небольших молочных фермах и молокоприемных пунктах. Установка включает холодильный агрегат, водосборник 16, молочный танк 15, мешалку 13 и шкаф управления. Холодильный агрегат состоит из компрессора 3, конденсатора 10, ресивера хладогента 1, редуктора высокого давления, трубчатого испарителя 12, мешалки охлаждающей воды 11, терморегулирующего вентиля и термостата. В водосборнике 16 размещается испаритель 12, молочный бак 15 с мешалкой молока и измерительной линейкой 14. В нижней части водосборника имеется штуцер для слива воды, закрываемый пробкой 20. В стенке алюминиевого молочного бака 15 на уровне дна расположен сливной кран 19 для молока. Холодильный агент (рис.3.33 б) в трубчатом испарителе 9 отбирает тепло из воды в баке и кипит при температуре около 15°С. Пары холодильного агента отсасываются компрессором 1 и нагнетаются в конденсатор 3 при температуре паров на стороне нагнетателя нагнетения 70…80°С и давлении 0,9…1,25 МПа. В конденсаторе пары конденсируются, отдавая тепло воздуху. Жидкий холодильный агент стекает в рессивер 5 и оттуда через фильтр-осушитель 6, терморегулирующий вентиль 7 снова поступает в испаритель. Охлажденная вода с помощью циркуляционного насоса перекачивается от испарителя к молочной ванне и отбирает от нее тепло, охлаждая молоко. Для лучшего охлаждения молока ванна оборудована мешалкой. Реле высокого давления отключает компрессор, водяной насос и мешалку при повышении давления на выходе компрессора сверх установленной величины. Репе температуры выключает компрессор в случае понижения температуры воды до заданной величины (4… 5°С) и накопления льда и включает установку при повышении температуры воды выше 5°С.

Холодильная машина СМ-1200 может работать в одном из трех режимов: аккумуляции льда, охлаждения молока и непрерывной работы. Таблица 3.7 Технические характеристики резервуаров- охладителей молока

Таблица 3.8 Технические характеристики пластинчатых охладителей молока

Таблица 3.9 Технические характеристики холодильных установок

Таблица 3.10 Техническая характеристика резервуаров-охладителей молока

Техническое обслуживание

За холодильными установками МХУ-8С и KSA-500 предусмотрено ежедневное обслуживание, техническое обслуживание № 1 через 270…300 ч, а также сезонное обслуживание. При ежедневном обслуживании перед началом работы очищают установку от грязи и пыли; проверяют состояние ее заземления и электропроводки, наличие охлаждающей воды в аккумуляторе холода и ее температуру; положение вентилей установки, уровень масла в картере компрессора, подтекание смазки в компрессоре. Убеждаются в надежности крепления электродвигателя вентилятора и его крыльчатки, электродвигателей приводов водяного насоса и компрессора: проверяют натяжение ремней привода компрессора, подтекание смазки из подшипников, герметичность системы установки и подготовленность установки к пуску, крепление трубопроводов установки KSA-500. При обнаружении неисправностей, которые не может устранить обслуживающий персонал, вызвать специализированную бригаду по обслуживанию холодильных установок. Во время работы контролируют: наличие масла в картере компрессора, нагрев компрессора и его электродвигателя, работу терморегулирующего вентиля и водяного насоса, нагрев электродвигателей вентилятора и насоса, свечение белой лампочки на щите управления, температуру воды в аккумуляторе холода и температуру воздуха в помещении. Температура воздуха в помещении должна быть выше 0°С. Контролируют давление масла в полости сальника компрессора установки KSA-500. В конце работы выключают водяной насос, холодильную установку и проверяют уровень масла в картере компрессора. При техническом обслуживании № 1 выполняют операции ежедневного обслуживания и, кроме того: проверяют и при необходимости зачищают контакты пускателей и командоаппаратов. Проверяют состояние электродвигателей, подшипников водяного насоса и наличие воздуха внутри системы (при обнаружении воздуха в системе его выпускают). Проверяют наличие масла в картере компрессора и при необходимости доливают его. Меняют масла ХФ-12 ГОСТ 5546-66 первый раз через 300 ч, второй раз через 900…1200 ч, в дальнейшем через 6000 ч работы. Выявляют дефекты клапанов компрессора и устраняют их. Проверяют герметичность холодильной установки. В случае нарушения герметичности откачивают фреон из системы, определяют и устраняют неплотности в системе, испытывают систему давлением газа, вакуумируют систему, заправляют ее фреоном-12. Обнаружив воздух в системе после заправки ее фреоном, выпускают его. Проверяют состояние приборов автоматики, холодопроизводительность установки. При необходимости регулируют приборы автоматики, устраняют причину потери холодопроизводительности.

При сезонном обслуживании при постановке на консервацию выполняют операции технического обслуживания № 1 и, кроме того: откачивают фреон в баллон до остаточного давления в системе 50 кПа (0,5 кгс/см2); снимают мановакуумметры; открывают все вентили на установке; обесточивают ее и снимают ремни привода компрессора; сливают воду из аккумулятора холода и из корпуса насоса, чтобы вода не замерзла; извлекают кольца сальниковой набивки водяного насоса. При необходимости заменяют негодные детали и восстанавливают поврежденную окраску поверхностей установки. При снятии с консервации осматривают, проверяют комплектность и техническое состояние установки; отключают ее от сети; проводят внешний осмотр всех сборочных единиц, аппаратов и приборов автоматики; очищают установку; делают ревизию электрооборудования и устраняют выявленные неисправности; устанавливают кольца сальниковой набивки водяного насоса; определяют наличие избыточного давления в системе (если давление в системе не сохранилось, продувают систему, проверяют правильность сборки; определяют и устраняют места утечки газа; испытывают систему давлением газа; смазывают подшипники электродвигателей и водяного насоса; заменяют масло в картере компрессора; вакуумируют систему установки в течение 5…8ч; заполняют водой аккумулятор холода; заправляют систему фреоном и выпускают воздух, попавший при заправке; пускают установку в работу; регулируют приборы автоматики и проверяют ее холодопроизводительность при неработающем водяном насосе. Если давление в системе сохранилось, то продувку и испытание системы давлением не проводят. Устраняют выявленные неисправности установки. За танком-охладителем ТОМ-2А предусматривается ежедневное обслуживание, техническое обслуживание № 1 через 270 ч работы и сезонное обслуживание, проводимое при постановке танка-охладителя на консервацию и снятии с нее. При ежедневном обслуживании перед началом работы очищают танк-охладитель от грязи и пыли и проверяют состояние заземления, электропроводки, ограждения компрессорно-конденсаторного агрегата и трубопроводов, крепления патрубка молочного крана и состояние уплотнения; опробуют включение и выключение вводного автомата и избирателя режимов. Проверяют положение вентилей компрессорно-конденсаторного агрегата, уровень масла в картере компрессора, подтекание смазки, крепление электроприводов вентилятора, мешалки компрессора и натяжение ремней; проверяют герметичность системы холодильного агрегата и подготовленность его к пуску. Во время работы контролируют: наличие масла в картере компрессора, работу терморегулирующего вентиля, нагрев компрессора и его электродвигателя, нагрев электродвигателя вентилятора и привода мешалки, наличие посторонних стуков и шумов, температуру воздуха в помещении, где находится танк-охладитель (она должна быть выше 0°С). В конце работы выключают холодильный агрегат, мешалку и проверяют уровень масла в картере компрессора. При техническом обслуживании № 1 выполняют операции ежедневного обслуживания и, кроме того: проверяют состояние теплоизоляции корпуса танка, контактов пускателей и командоаппаратов, электродвигателей; контролируют наличие воздуха внутри системы (если в систему попал воздух, его выпускают); проверяют уровень масла в картере компрессора и при необходимости доливают. Первый раз масло ХФ-12 ГОСТ 5546-66 меняют через 300 ч работы, второй раз через 900…1200 и в дальнейшем через 6000 ч. Убеждаются в наличии масла в картере редуктора мешалки; проверяют состояние клапанов компрессора, герметичность системы холодильного агрегата. В случае нарушения герметичности откачивают фреон из системы, определяют и устраняют неплотности в системе, испытывают систему давлением газа, вакуумируют и заправляют ее фреоном-12 ГОСТ 8502-73. Обнаружив о системе воздух после ее заправки фреоном, выпускают его. Проверяют состояние приборов автоматики и холодопроизводительность компрессорно- конденсаторного агрегата. При сезонном обслуживании при постановке танка-охладителя на консервацию выполняют операции периодического технического обслуживания и, кроме того: откачивают фреон в баллон до остаточного давления в системе 50 кПа (0,5 кгс/см2); снимают мановакуумметры; открывают все вентили холодильного агрегата; танк-охладитель обесточивают; снимают приводные ремни; консервируют редуктор мешалки. Молоко из танка сливают, танк промывают. При необходимости проводят текущий ремонт и заменяют изношенные детали танка. При снятии с консервации танка-охладителя проверяют его комплектность и техническое состояние. Для этого осматривают все сборочные единицы, аппараты и приборы автоматики; очищают их; делают ревизию электрооборудования и устраняют выявленные неисправности. Проверяют наличие избыточного давления в системе холодильного агрегата. Если давление в системе не сохранилось, продувают систему холодильного агрегата и проверяют правильность сборки агрегата, определяют и устраняют места утечки газа, испытывают систему давлением газа, заполняют смазкой подшипники электродвигателей, меняют масло в картере компрессора, редуктор мешалки расконсервируют. Вакуумируют систему холодильного агрегата танка-охладителя в течение 5…8 ч и заправляют ее фреоном, попавший в систему воздух выпускают и запускают холодильный агрегат в работу. Регулируют приборы автоматики, проверяют холодопроизводительность компрессорно-конденсаторного агрегата и устраняют выявленные неисправности. Операции технического обслуживания танка-охладителя СМ-1200 в основном аналогичны описанным выше. За танками-охладителями ТОВ-1 и ТО-2 предусмотрено ежедневное и периодическое (еженедельное и сезонное) техническое обслуживание. При ежедневном обслуживании перед началом работы проверяют чистоту внутреннего резервуара, отсутствие в нем посторонних предметов, плотность закрытия молочного крана, температуру охлаждающей воды, заземление электропривода насоса, а также танка и шкафа управления. После слива молока из танка его промывают в течение 2 мин теплой (25….30°С) водой, затем в течение 5 мин горячим (55…60°С) 0,5%-ным моющим раствором порошков А, Б или В и ополаскивают теплой (25…40°С) водой в течение 2 мин, крышки и сливной кран оставляют открытыми до следующего заполнения танка молоком. Моющий раствор приготавливают в отдельном сосуде. Дезинфицируют танк 0,1%-ным раствором гипохлорита натрия или кальция в течение 5 мин летом через день, зимой через 3…5 дней. При еженедельном обслуживании выполняют операции ежедневного обслуживания и, кроме того: снимают крышки и прокладки танка, сливной кран, вал мешалки и его уплотнение, мерную линейку. Снятые узлы разбирают, ополаскивают водой для удаления остатков молока, затем щетками и ершами моют 0,5%-ным раствором порошков А, Б или В, нагретым до температуры 40…45° С, и ополаскивают теплой водой до полного удаления остатков моющего раствора. Гнезда и отверстия, открывающиеся после частичной разборки танка, тщательно промывают и обрабатывают дезинфицирующим 0,1%-ным раствором гипохлорита натрия или кальция, после чего детали устанавливают на свои места. Раз в месяц вскрывают водяной фильтр и очищают его сетку от накопившегося осадка. Танк очищают от молочного камня по потребности. Для этого в чистый танк заливают 40 л 0,02%-ного раствора уксусной кислоты или 0,01%-ного раствора соляной кислоты. Включают мешалку и насос для удаления налета. После слива раствора танк промывают холодной водой и дезинфицирующим раствором. Водяную рубашку танка-охладителя очищают в зависимости от загрязненности охлаждающей воды. Признаком оседания отложений на наружной стенке резервуара является увеличение времени охлаждения молока. При сезонном обслуживании при постановке танка-охладителя на консервацию выполняют операции периодического технического обслуживания и, кроме то При снятии танка-охладителя с консервации детали устанавливают на место, расконсервируют редуктор танка-охладителя ТО-2, танк промывают, проверяют его герметичность и готовность к работе. Наиболее сложные операции технического обслуживания холодильных установок и холодильных агрегатов танков-охладителей, например проверка сохранности избыточного давления в системе, испытание системы давлением газа, вакуумирование системы и зарядка ее фреоном, проверка и настройка приборов автоматики (ТРВ, РД, ТР и др.), требуют специальных знаний и навыков обслуживающего персонала. Такие операции обычно выполняют специализированные бригады по техническому обслуживанию холодильных установок на фермах или на станциях технического обслуживания, оснащенных специальными стендами и приборами. Содержание отчета 1. Записать виды охладителей молока. 2. Нарисовать схему работы охладителя молока (по заданию преподавателя) 3. Описать рабочий процесс охладителя (по заданию преподавателя) 4. Записать основное техническое обслуживание и регулировки охладителя (по заданию преподавателя). 5. Записать технические характеристики всех машин. Контрольные вопросы 1. Расскажите устройство и рабочий процесс водоохлаждающей установки УВ-10 2. Расскажите назначение и устройство охладителя молока СМ-1200 3. Как происходит охлаждение молока в установке СМ 1200? 4. Расскажите работу установки СМ-1200 5. Расскажите содержание работ по техническому обслуживанию охладителей молока.

ЛАБОРАТОРНАЯ РАБОТА №6

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-23; просмотров: 975; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.14.70.203 (0.064 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

го: снимают прокладки крышек, стакана подачи молока и сливного крана, уплотнение вала мешалки и штуцера вакуума. Снятые детали хранят отдельно на стеллажах. Редуктор мешалки танка-охладителя ТО-2 консервируют.

го: снимают прокладки крышек, стакана подачи молока и сливного крана, уплотнение вала мешалки и штуцера вакуума. Снятые детали хранят отдельно на стеллажах. Редуктор мешалки танка-охладителя ТО-2 консервируют.