Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Молокоочистители и сепараторы

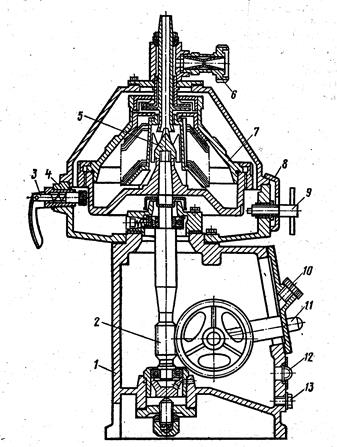

Для очистки молока в поточных технологических линиях животноводческих ферм широкое применение получил сепаратор-молокоочиститель очистительно-охладительной установки ОМ-1, который состоит из приемно-выводного, устройства, барабана, приводного механизма, электродвигателя и станины (рис.3.27).

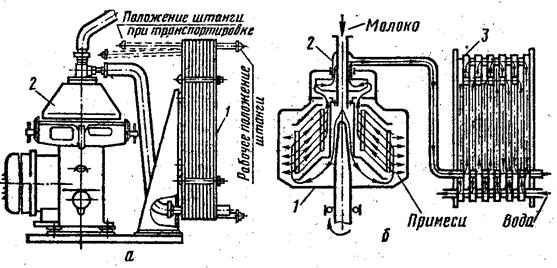

В чаше приводного механизма укреплены два тормоза для остановки барабана после выключения электродвигателя, два стопора, удерживающие барабан от произвольного вращения при сборке и разборке. Приводной механизм размещен в станине, он состоит из горизонтального вала с фрикционно-центробежной муфтой, вертикального вала и пульсатора. Барабан на веретене закреплен гайкой. Для заливки и удаления смазочного масла имеются отверстия, закрываемые пробками. Уровень масла проверяют по указателю. Частоту вращения барабана контролируют по пульсатору. После включения пульсатора в работу нажатием кнопки ведут отсчет по часам: 47…49 толчков в минуту соответствуют рабочей частоте вращения барабана. Приемно-выводное устройство крепится к станине прижимами. Очистку молока с последующим охлаждением проводят в соответствии с технологической схемой (рис. 3.28).

а – устройство: 1 – охладитель молока; 2 – сепаратор-молокоочиститель б – технологическая схема: 1 – барабан сепаратора-молокоочистителя; 2 – приемно-выводящее устройство; 3 – пластинчатый охладитель Рисунок 3.28 – Очистительно-охладительная установка ОМ-1

Молоко, пройдя между тарелками барабана сепаратора-молокоочистителя, направляется к напорному диску. Примеси, находящиеся в молоке, под действием центробежной силы отбрасываются к стенке грязевой камеры, образуя на ней плотный осадок. Последний удаляют вручную из грязевой камеры после остановки сепаратора-молокоочистителя. Сущность процесса разделения (сепарирования) молока, как и любой гетерогенной системы, заключается в осаждении дисперсной фазы в поле действия гравитационных и центробежных сил.

При сепарировании молоко разделяется на две фракции различной плотности: высокожирную (сливки) и низкожирную (обезжиренное молоко, обрат). По назначению различают сепараторы-молокоочистители, сепараторы-сливкоотделители, сепараторы для получения высокожирных сливок и универсальные со сменными барабанами. По способу подачи молока и отвода продуктов сепарирования аппараты бывают открытые, полузакрытые и закрытые. В открытых сепараторах производительностью до 0,3 кг/с подача молока, отвод сливок и обезжиренного молока происходят в соприкосновении с воздухом. В этом случае образуется молочная пена, ухудшающая условия эксплуатации сепараторов. В полузакрытых сепараторах производительностью 0,5-1 кг/с молоко подается открытым способом, а отвод продуктов - закрытым под напором. В закрытых (герметических) сепараторах производительностью свыше 1 кг/с подача молока и отвод продуктов сепарирования происходят без доступа воздуха под давлением по трубам. По способу удаления из барабана механических примесей и белкового сгустка сепараторы могут быть с ручной выгрузкой осадка (остановка сепаратора, разборка и очистка барабана), с периодической выгрузкой через окна в корпусе барабана (саморазгружающиеся) и с непрерывной выгрузкой осадка через сопла по периферии корпуса барабана (творожные). В зависимости от типа привода сепараторы могут быть с ручным и электроприводом. Передача вращения от электродвигателя к барабану у сепараторов второй группы осуществляется с помощью винтовой пары или ременной передачи. Барабаны сепараторов небольшой производительности устанавливают непосредственно на валу двигателя. Один из основных технологических параметров, характеризующих работу сепараторов, - температура сепарируемого или очищаемого продукта. Молоко, направляемое на сепарирование или очистку, должно иметь температуру 40-45°С. Высокотемпературное сепарирование проводят при температуре 60-85°С, при сепарировании холодного молока продукт имеет температуру 4-10°С.

Технические характеристики сепараторов даны в табл. 3.6. Таблица 3.6 Техническая характеристика молокоочистителей и сепараторов молока

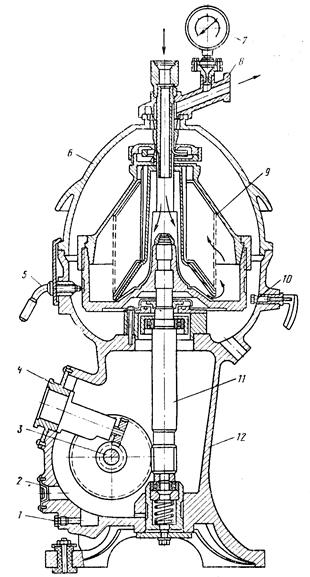

Устройство сепаратора-молокоочистителя ОМА-ЗМ. Молокоочиститель ОМА-ЗМ (рис. 3.29) предназначен для очистки молока в пастеризационных установках закрытого типа. Он состоит из станины 4, в горловине которой на веретене 13 находится барабан 11. Сверху барабан закрыт крышкой 7. Привод барабана осуществляется от электродвигателя через фрикционную муфту и червячную пару. Для смазки червячной пары внутри станины имеется масляная ванна. Наличие смазочного масла контролируют по окну с указателем уровня 3.

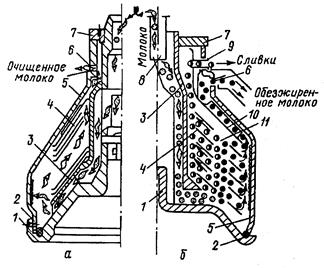

В барабане молокоочистителя находится пакет тарелок, они имеют планки, обеспечивающие необходимый рабочий зазор. Тарелки собираются строго по порядку номеров. Тарелка, намеченная № 1, является нижней. В верхней части барабана в молокоочистителе ОМА-ЗМ в напорной камере установлен напорный диск 10 для лучшего отвода молока. Приемно-отводящее устройство служит для подачи молока в барабан и отвода очищенного молока. Молоко, поступая из молокопровода в центральную трубку барабана, проходит каналы тарелкодержателя и далее идет к периферии барабана в его грязевое пространство. Затем, проходя пространство межтарельчатых каналов, дополнительно очищается. Из отверстия в крышке барабана очищенное молоко попадает в напорную камеру, где захватывается лопастями напорного диска и направляется в отводящий патрубок 9. Для замера давления на выходе молока молокоочиститель снабжен манометром 8, а для контроля частоты вращения - тахометром. Рабочим органом сепараторов является барабан с набором тарелок различной конфигурации и размеров. Схемы работы барабанов молокоочистителей и сепаратора показаны на рисунке 3.30. Тонкослойность разделения молока между тарелками обеспечивается тарельчатыми вставками, что способствует лучшему качеству процесса. Зазор между тарельчатыми вставками молокоочистителя больше, чем у сливкоотделителя и в разных конструкциях может составлять 0,8…2 мм. Молокоочистительный барабан (рис. 3.30 а) состоит из корпуса 6 с центральной трубкой 9, тарелкодержателя 4, пакета тарелок 5, накидной гайки 8, грязевого кармана 3. Рабочий процесс сепаратора-молокоочистителя протекает в следующем порядке. Молоко поступает в центральную трубку 9, проходит каналы тарелкодержателя 4, поступает в грязевой карман 3, где оседает основная часть механических примесей. Далее молоко, проходя через пространство пакета тарелок 5, очищается дополнительно и, собираясь к центральной части барабана, выходит через окно 7 в сборник.

Сливкоотделительный барабан (рис. 3.30 б) состоит из корпуса 6, пакета тарелок 5, тарелкодержателя 4, уплотнительного кольца 2, накидной гайки 8, верхней разделительной тарелки 12. В тарелках сепаратора имеются отверстия, образующие в пакете три канала для прохода молока. Зазор между парами тарелок в разных конструкциях сливкоотделителей находится в пределах 0,35…0,6 мм. Количественное соотношение между сливками и обезжиренным молоком в сепараторах может изменяться в широких пределах от 1/3 до 1/12. При этом необходимое соотношение достигается с помощью регулировочных устройств, принцип действия которых основан либо на изменении скорости истечения сливок или обрата путем изменения напора, либо на изменении сечения выходного отверстия.

В общем случае рабочий процесс сепаратора-сливкоотделителя происходит следующим образом. Молоко через центральную трубку 9 и каналы тарелкодержателя 4 поступает к каналам пакета тарелок 5 и движется от центра барабана к его периферии по межтарельчатым пространствам. Жир как более легкая фракция выделяется из молока в межтарельчатых пространствах и всплывает в направлении оси барабана. Обезжиренное молоко (обрат) идет к периферии барабана. Затем проходит над разделительной тарелкой 12 к отверстию 11 для выброса. Сливки (состоящие из жировых шариков) поднимаются вокруг центральной трубки 9, проходят под верхней разделительной тарелкой 12 к своему отводу. После сепарирования в современных сепараторах в обезжиренном молоке остается 0,01…0,05% жира. Техническое обслуживание Долговечность и безотказность работы очистителя-охладителя зависит от правильного обслуживания. Периодическое обслуживание включает в себя замену масла в картере станины центрифуги, а также ручную очистку пластин охладителя и корпуса центрифуги.

Первая замена масла производится после 15-часовой, вторая - после 50-часовой работы, затем через 200…250 часов работы. Перед сливом отработанного масла необходимо дать ему отстояться. Перед заполнением картера свежим маслом внутреннюю часть его необходимо протереть чистой тряпкой. Один раз в месяц необходимо произвести промывку пластин охладителя. Один раз в 15 дней необходимо снимать основание барабана с веретена и промыть внутреннюю часть центрифуги. В процессе эксплуатации центрифуги в пакет барабана необходимо добавить одну тарелку промежуточную (из запасных) для уплотнения пакета. Плотность пакета при сборке барабана проверяется следующим путем. Из крышки барабана удаляется резиновое уплотнение. Сверху пакета барабана добавляется комплектная тарелка и производится дальнейшая сборка барабана. При этом зазор между крышкой барабана и торцом основания должен быть 2,5…3 мм. Гайку затягивают ключом. Если отметка на гайке не доходит до отметки на крышке барабана, то это означает, что пакет собран с лишней тарелкой. В этом случае необходимо разобрать барабан снять тарелку и вновь собрать барабан.

Содержание отчета 1. Записать виды очистителей молока. 2. Нарисовать схему работы молокоочистителя и сепаратора (по заданию преподавателя) 3. Описать рабочий процесс молокоочистителя и сепаратора (по заданию преподавателя) 4. Записать техническое обслуживание и регулировки центрифуг. 5. Записать технические характеристики всех машин.

Контрольные вопросы 1. Расскажите рабочий процесс молокоочистителя ОМ-1 2. Как осуществляется промывка молокоочистителя ОМ-1 3. Расскажите назначение и устройство молокоочистителя ОМ-1 4. Как происходит разделение молока и сливок в сепараторе? 5. Расскажите устройство и работу установки ОМА-3М 6. Расскажите содержание работ по техническому обслуживанию очистителей молока и сепараторов. ЛАБОРАТОРНАЯ РАБОТА №5

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-23; просмотров: 344; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.12.71.146 (0.022 с.) |