Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Правила выполнения практических работСтр 1 из 13Следующая ⇒

Предисловие

Настоящие методические указания предназначены для помощи студентам в проведении практических работ по ремонту автомобилей. Сборник содержит методику проведения занятий, которые направлены на обобщение, углубление и закрепление полученных теоретических знаний по контрольным темам дисциплины и формирование умений применять знания в практической деятельности В методических указаниях отражены задачи и цели проведения практических работ, содержание заданий, оснащенность, необходимые формулы, примеры расчетов и время на проведение того или иного этапа работ, инструкции, пояснения, формы отчета.

Правила выполнения практических работ 1 Строго выполнять весь объем домашней подготовки 2 Выполнению каждой работы предшествует: проверка готовности студентов (контроль знаний) и оснащение рабочих мест. 3 Этапы работы должны быть спланированы с учетом качественного выполнения ее за отведенное время. 4 Обязательное оценивание каждой практической работы

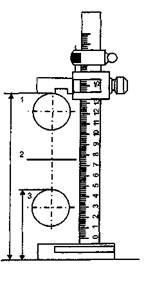

Описание установки или рабочего места для выполнения практических работ Организация рабочего места для выполнения практических работ зависит от характера, задачей и целей и включает обязательные методические указания с пояснениями, примерами расчетов, иллюстрациями, графиками, таблицами, литературу, а также контрольные вопросы для проверки знаний и готовности студентов к выполнению практических работ и вопросов для домашней подготовке к следующей практической работе. Практическая работа 1 Практическая работа 2 Дефектация коленчатого вала Цель: Отработать навыки определение путём измерения. Задание: Определить дефекты коленчатого вала, величину износов и назначить технологические операций устранения дефектов. Содержание работы: подготовка исходных данных для дефектации деталей; определение технического состояния деталей; сортировка деталей по результатам контроля; назначение способа ремонта и содержания операций по дефектной технологии; оформление акта о результатах работы. Оборудование и оснастка рабочего места: Лабораторный стол, прибор для установки деталей в центрах и проверки биения, стойка микрометр, штатив, лупа 4-кратного увеличения, микрометр рычажный, микрометрический глубиномер 0-100,штангенциркуль ШЦ-1-160-0,1, штангенрейсмус ПР-250-0,05,штангенглубиномер, индикатор часового типа.

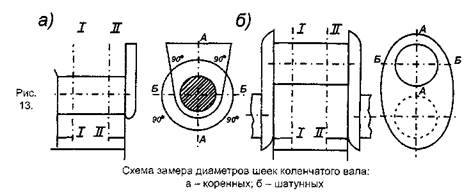

Конструктивно-технологическая характеристика детали. Основные конструктивные элементы коленчатого вала - коренные и шатунные шейки, носок вала (посадочные поверхности под шкив и шестерню), шпоночная канавка, резьба под храповик, фланец вала (отверстия под болты крепления маховика и под подшипник ведущего вала коробки передач). Требования к точности размеров: в пределах квалитетов 4-5 (для шеек валов) и квалитетов 6-7 для остальных конструктивных элементов, отклонения форм и расположения не должны выходить за пределы поля допуска 5-го квалитета. Отклонения радиуса кривошипа не должны превышать значения ± 0,05 мм. Шероховатость поверхности шеек не грубее Ка = 0,32 мкм. Коленчатые валы должны быть динамически отбалансированы. Установочной базой служат фаски в отверстиях под храповики под подшипник ведущего вала коробки передач. Вид и характер дефектов. Способы их устранения. В процессе работы на коленчатый вал воздействуют силы трения. вибрация, знакопеременные нагрузки, среда и др. Это вызывает появление износов. (∆изндо 0,1 мм, ∆нецы до 0,08 мм), нарушение качества поверхности шеек коленчатого вала (задиры, риски, коррозия),.механические повреждения (трещины, дефекты резьб), отклонения расположения (АБИЕНИЯ до 0,150 мм). Скрытые дефекты определяются при помощи люминесцентных (ЛДА-3, ЛД-2), магнитных (МДВ, 77МД-1, МЭД-2) и ультразвуковых (УЗД-7Н) дефектоскопов. Возникающие дефекты устраняются обработкой под ремонтные размеры (РР), слесарно-механической обработкой, наплавкой.

Содержание работы

Практическая работа 3

Практическая работа 4

Дефектация шатуна

Цель: Отработать навыки определение путём измерения. Задание: Определить дефекты шатуна, величину износов и назначить технологические операций устранения дефектов.

Содержание работы: подготовка исходных данных для дефектации деталей; определение технического состояния деталей; сортировка деталей по результатам контроля; назначение способа ремонта и содержания операций по подефектной технологии; оформление отчета о результатах работы.

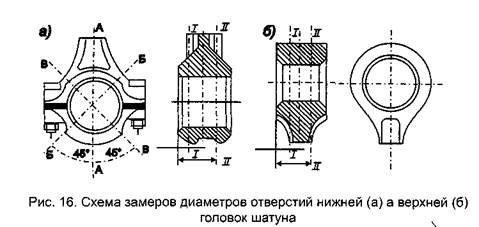

Оборудование и оснастка рабочего места: стол дефектовщика, источник сжатого воздуха с давлением до 0,6 мПа, тиски слесарные, прибор для контроля шатунов, пневматический гайковерт. Динамометрический ключ с головками, индикаторные нутромеры НИ 18-50 и 50-100, микрометры рычажные МР-50 и МР-75, штангенциркуль ШЦ-П-160-0,05. Конструктивно-технологическая характеристика детали Основные конструктивные элементы шатуна — верхняя и нижняя головки, стержень шатуна, отверстия под болты нижней головки. Требования к точности размеров обрабатываемых поверхностей в пределах квапитетов 4-5; отклонения формы не должны превышать половины поля допуска на размер; отклонения расположения не должны превышать 0,02-0,05 мм на 100 мм длины. Шатуны должны соответствовать заданной массе. Расстояние между осями головок выдерживается с точностью до 0,1 мм. Шероховатость обрабатьваемых отверстий не грубее Ra = 0,63 мкм. Установочными базами служат основные рабочие поверхности. Вид и характер дефектов. Способы их устранения. В процессе работы на шатун действуют значительные нагрузки от давления газов в цилиндрах и инерционных сил, что вызывает напряжение изгиба и кручения в условиях повышенной температуры и контактных циклических нагрузок на поверхности отверстий. Это вызывает появление износов отверстий (Аизн до 0,05 мм) и торцов нижней головки (Дизн до 0,1 мм). Деформация от изгиба и скручивания может достигать Аизн = 0,2 мм на 100 мм длины. Износы устраняют слесарно-механической обработкой или железнением; деформации - правкой «вхолодную» с последующей термической стабилизацией. При механических повреждениях шатун бракуют.

Содержание работы

Контрольные вопросы 1 Какой конструктивный элемент не входит в состав шатуна: 1 верхняя головка 2 шатунная шейка 3 стержень шатуна 2 Какой конструктивный элемент не входит в состав шатуна: 1 нижняя головка 2 отверстия под болты нижней головки 3 отверстие под поршень 3 Какой дефект контролируется при проверке шатуна: 1 зазор в верхней головке 2 расстояние между осями головок3) усилие затяжки болтов нижней головки 4 Установочной базой при контроле шатуна служат: 1 фаски стержня шатуна 2 отверстия под болты в нижней головке 3 основные рабочие поверхности 5 Расстояние между осями головок шатуна выдерживается с точностью: 1 до 0,01 мм 2 до 0,05 мм 3 до 0,10 мм 6 Отклонения расположения элементов шатуна на 100 мм длины не должно превышать: 1 0,02-0,05 2 0,05-0,10 3 0,1 -0,2 7 При каком виде износа возникают отклонения расположения элементов шатуна: 1 абразивный 2 молекулярно-механический 3 пластического деформирования 8 Какой тип подшипников используется в шатуне: 1 качения 2 скольжения 3 упорно-радиальные 9 В результате какого износа на основных рабочих поверхностях шатуна появляются риски? 1 молекулярно-механический 2 усталостный 3 абразивный 10 Диаметр отверстия нижней головки шатуна измеряется: 1 микрометром 2 индикаторным нутромером 3 измерительным микроскопом 11 При определении состояния нижней головки шатуна измерения проводятся: 1 в двух поясах и трех плоскостях 2 в двух поясах и двух плоскостях 3 в трех поясах и одной плоскости 12 При определении состояния верхней головки шатуна измерения проводятся: 1 в двух поясах и трех плоскостях 2 в двух поясах и двух плоскостях 3 в трех поясах и одной плоскости 13 Овальность отверстия головки шатуна определяется: 1 ∆ов=D1-1-DII-II 2 ∆ОВ=Dмах-Dн 3 ∆ОВ=Dмах-DMin 14 Конусность головки шатуна определяется: 1 ∆кон=Dмах- DMin 2 ∆КОН=Dмах-Dн 3 ∆КОН=D1-1-DII-II 15 Величина износа отверстия шатуна определяется: 1 Иизн= DMах-Dmin 2 Иизн= DMах-Dн 3 Иизн=2*(DMах-Dmin) 16 Состояние шатуна в сборе определяется: 1 L = I + 0,5(D1 + D2) 2 L = I + 2 (D1 + D2) 3 L = I + 2 (D1 - D2) 17 Нижняя головка шатуна устанавливается на: 1 поршневой палец 2 коренную шейку 3 шатунную шейку 18 Верхняя головка шатуна устанавливается на: 1 поршневой палец 2 шатунную шейку 3 опорную шейку 19 Сколько значений овальности определяется для отверстия нижней головки шатуна: 1 одно 2 два 3 три 20 Сколько значений конусообразности определяется для отверстия в нижней головке шатуна: 1 одно 2 два 3 три Практическая работа 5

Практическая работа 7

Содержание работы

Определение разницы в массе поршней, выявление вариантов характера посадки без подбора соединяемых деталей, сортировка деталей на размерные группы и их комплектование, проверка результатов подбора.

Оборудование: - лабораторный стол - штангенциркуль ШЦ-Н-250-0,05 - микрометр рычажныйМР-100 - нутромер НИ 50-100.

Основные требования к сопряженным поверхностям. Поршни и гильзы, подвергающиеся комплектации, должны быть одной категории (одного ремонтного размера или размера по чертежу). Комплектование начинают с подбора поршней по массе разница которой у поршня в сборе с шатуном, пальцем и поршневыми кольцами должна быть не более 8 г. Изменение массы шатуна в сборе с поршнем осуществляется подбором перечисленных выше деталей. Изменение массы поршня осуществляется фрезерованием торца бобышек до размера не менее 23 мм от оси отверстия под палец. Изменение массы шатуна осуществляется фрезерованием прилива на верхней головке до размера не менее 19 мм от центра головки и фрезерованием прилива на крышке нижней головке до глубины не менее 36 мм от ее центра. Поршни и гильзы для обеспечения селективной сборки рассортировывают на пять размерных групп с групповым допуском 0,012 мм. Обозначения размерной группы (А, 1В, 2Д и др.) выбивают на днище поршня, у гильзы — на ее верхнем торце. Размерная группа поршней, устанавливаемых на двигатель, должна соответствовать размерной группе гильз цилиндров. Допускается подбор поршней из соседних групп (только для двигателя ЗМЗ-24). После подбора на днище поршня ставят клеймо, соответствующее порядковому номеру цилиндра. Контрольные вопросы 1 С какой целью поршни при комплектовании взвешивают? 1 для улучшения динамики двигателя 2 для уменьшения нагрузки на подшипники коленчатого вала 3 для обеспечения равномерного движения автомобиля 2 Разница в массе поршней одной группы должна быть не более: 1 8 2 15 3 330 3 Изменение массы поршня осуществляется снятием металла с: 1 внутренней поверхности днища поршня 2 торца бобышек 3 юбки поршня 4 С какого элемента, при изменении массы шатуна, металл не 1 верхняя головка шатуна 2 крышка нижней головки шатуна 3 стержень шатуна 5 Размерная группа поршня выбивается: 1 на днище поршня 2 на торце бобышек 3 на юбке поршня 6 Пневматический длиномер предназначен для измерения: 1 длины поршня 2 диаметра поршня 3 длины шатуна 7 С какой точностью при комплектовании замеряется диаметр поршня? 1 0,01 2 0,001 3 0,1 8 В каком сечении замеряется диаметр поршня? 1 в сечении днища перпендикулярно оси пальца 2 в сечении пальца перпендикулярно оси пальца 3 в сечении юбки перпендикулярно оси пальца 9 Какой способ подбора деталей в комплекты не применяется в ремонтном 1 штучный 2 смешанный 3 пригонки 10) Какой способ подбора деталей в комплекты в ремонтном производстве 1 групповой 2 регулирования 3 смешанный

Таблица 1

Отчет по лабораторной работе 7

1 Характеристику деталей двигателя:

2 Условные обозначения и маркировку цилиндров в соответствии с размерными группами:

3 Условные обозначения и маркировку поршней в соответствии с разномерными группами:

4 Комплектование поршней по цилиндрам (гильзам) двигателя

Толщина ленточного щупа______________________________мм Ширина ленточного щупа_______________________________мм 5 Заключение учащегося о качестве комплектования поршней__________________ ____________________________________________________________________________________________________________________________________________________

«_____» ____________20__г Подпись студента_______________ Подпись преподавателя________________ Практическая работа 8

Содержание работы 1 Распределение поршней, поршневых пальцев и шатунов 2 Комплектование поршней, поршневых пальцев и шатунов 3 Проверка и подбор поршней, поршневых пальцев и шатунов по массе. 4 Проверка качества комплектования поршней с поршневыми пальцами и шатунами. 5 Составление отчета.

Оборудование 1 Два комплекта поршней, поршневых пальцев и шатунов с маркировкой размерных групп. 2 Весы типа ВНЦ (ГОСТ 13882—68) для взвешивания 3 Специальные комплектовочные ящики или передвижные

Порядок выполнения работы 1 Подбор деталей производят в пределах одинаковой группы, что обеспечивает точность заданной посадки. 2 По имеющимся размерным индексам, которые должны 3 Комплекты (поршень — поршневой палец — шатун) взвешивают и полученные данные записывают в п. 3 отчета. Отклонение массы комплекта для одного двигателя должно соответствовать данным, указанным в табл.1. При несоответствии массы комплекта требуется переукомплектовка.

Допустимое отклонение масс поршней и поршней с шатунами в сборе

В отверстия бобышек поршня подобранный поршневой палец при температуре помещения 20°С не должен входить под действием руки. При нагреве же алюминиевого поршня в горячей воде до температуры 70°С палец должен свободно входить в поршень. При этом величина натяга в сопряжении для двигателей ГАЗ-53А и ЗИЛ-130 составляет 0,0025—0,0075 мм. Если качество комплектования не удовлетворяет вышеуказанным данным, то необходимо произвести замеры по сопряжениям (стр проверить, соответствуют ли размеры индексам.

Практическая работа 9

Содержание работы 1 Измерение диаметра поршневого пальца 2 Измерение диаметров отверстий в бобышках поршня и втулке верхней головки шатуна 3 Распределение диаметров поршневых пальцев, отверстий в бобышках поршней, верхней головки шатуна по размерным группам и их маркировка 4 Составление отчета Оборудование 1 Миниметр широкошкальный 2 Микрометры МК (ГОСТ 6507-60) с пределами измерений 0-25 и 25-50 мм для настройки индикаторного нутромера и предварительного измерения наружных диаметров поршневых пальцев 3 Набор плоскопараллельных концевых мер (ГОСТ 9038-73) для настройки миниметра 4 Два комплекта поршневых пальцев 5 Индикаторный нутромер НИ (ГОСТ 868-72) с пределами измерений 18-50 мм для измерений диаметров отверстий бобышек поршня и втулки верхней головки шатуна 6 Пневматический длинномер модели 316-3 завода «Калибр» 7 Два комплекта шатунов с запрессованными и развернутыми

Порядок выполнения работы 1 Подбор деталей производят в пределах одинаковой группы, что обеспечивает точность заданной посадки. 2 По имеющимся размерным индексам, которые должны 3 Комплекты (поршень — поршневой палец — шатун) взвешивают и полученные данные записывают в п. 3 отчета. Отклонение массы комплекта для одного двигателя должно соответствовать данным, указанным в табл.1. При несоответствии массы комплекта требуется переукомплектовка.

Допустимое отклонение в масс поршней и поршней с шатунами в сборе

В отверстия бобышек поршня подобранный поршневой палец при температуре помещения 20°С не должен входить под действием руки. При нагреве же алюминиевого поршня в горячей воде до температуры 70°С палец должен свободно входить в поршень. При этом величина натяга в сопряжении для двигателей ГАЗ-53А и ЗИЛ-130 составляет 0,0025—0,0075 мм. Если качество комплектования не удовлетворяет вышеуказанным данным, то необходимо произвести замеры по сопряжениям (стр проверить, соответствуют ли размеры индексам.

|

4. Качество комплектования поршней с поршневыми пальцами и шатунами проверяется по сопряжениям. Правильно подобранный поршневой палец при нормальной температуре помещения должен плавно входить в отверстие втулки под легким усилием большого пальца руки (рисЛ#1). При этом обеспечивается зазор в сопряжении 0,0045— 0,0095 мм.

4. Качество комплектования поршней с поршневыми пальцами и шатунами проверяется по сопряжениям. Правильно подобранный поршневой палец при нормальной температуре помещения должен плавно входить в отверстие втулки под легким усилием большого пальца руки (рисЛ#1). При этом обеспечивается зазор в сопряжении 0,0045— 0,0095 мм.