Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Ремонт клапанных седел и втулки клапана

Цель: Отработать навыки по ремонту клапанных седел и втулках клапанов

Задание: Произвести ремонт седел и втулок клапанов

Содержание работы

1 Подготовка блока цилиндров или головки цилиндров. 2 Фрезерование и шлифование клапанных седел. 3 Притирка клапанов и проверка качества работы. 4 Обработка результатов и составление отчета.

Оборудование рабочего места

1 Подставка для блока цилиндров или головки цилиндров. 2 Блок цилиндров или головки цилиндров. 3 Набор инструментов для ремонта клапанных седел. 4 Электродрель среднего типа. 5 Приспособление для правки шлифовального круга. 6 Приспособление для проверки концентричности седла клапана к отверстию направляющей втулки. 7 Станок универсальный для притирки клапанов автомобильных двигателей ОПР-1841А. 8 Притирочная паста. 9 Пневматическая дрель для притирки клапанов. 10 Прибор для проверки качества притирки клапанов на герметичность. 11 Микрометр типа МК ГОСТ 6507—60 с пределами измерений 0—25 мм. 12 Штангенциркуль типа ШЦ-1 (ГОСТ 166—73) с пределами измерений 0—125 мм.

Порядок выполнения работы

1 Установить блок цилиндров или головку блока (с верхним расположением клапанов) на подставку. Очистить отверстия направляющих втулок клапанов, а при необходимости произвести их развертывание, предварительно установив регулируемую развертку на необходимый размер. Увеличение диаметра развертки достигается ввертыванием резьбового стержня в ее корпусе. После регулировки стержень необходимо закрепить гайкой. Развертки допускают регулировку: при диаметре до 10 мм на 0,2 мм и при диаметре от 10 до 16 мм на 0,25 мм. Настройку развертки контролируют микрометром.

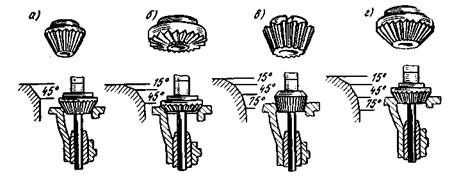

Рисунок1 Обработка клапанного седла фрезами: а — черновое фрезерование под углом 45°; б — фрезерование под гулом 15°; в — Фрезерование под углом 75°; г — чистовое фрезерование под углом 45°

По окончании работы стержень необходимо вывернуть настолько, чтобы разжимная часть развертки приняла нормальный размер. 2 Профрезеровать вручную седла клапанов в последовательности, показанной на рис.1 Первый проход осуществляют черновой фрезой с углом 45° (для седла впускного клапана двигателя ЗИЛ-130 — с углом 60°), второй-фрезой с углом 15° и третий — фрезой с углом 75°, а четвертый проход (окончательный) чистовой фрезой с углом 45° (для седла впускного клапана двигателя ЗИЛ-130 — с углом 60°) до получения требуемой ширины рабочей фаски седла (1,5—3 мм). Вставные седла, имеющие твердость HRC 50—60, шлифуют абразивными кругами (рис.2). После окончатель: ного фрезерования и шлифования фаска должна быть чистой, гладкой и располагаться в середине конической части седла. Для правки шлифовального круга с помощью приспособления (рис. 3) следует надеть оправку 5 со шлифовальным кругом 7 на стержень в. Кронштейн 6 повернуть таким образом, чтобы величина угла, показанная на крыле и соответствующая углу заточки круга, оказалась против контрольной риски, а фиксатор зашел в свое седло. Введя дрель шестигранным кулачком в отверстие втулки и включив ее через преобразователь частоты тока, можно править шлифовальный круг.

Каждый раз перед использованием приспособления для правки шлифовального круга следует смазывать шток 3 индустриальным маслом 20 (ГОСТ 20799—75). Частота вращения ротора приспособления 110 об/мин, частота тока 200 Гц, напряжение 36 В, мощность 600 Вт. Концентричность конической поверхности седла и втулки клапана проверяют при помощи приспособления, показанного на рис. 4 Отклонение стрелки индикатора не должно превышать 0,05 мм. 3 Проверяют клапаны на прилегание к седлам, после чего устанавливают блок или головку «а универсальный станок ОПР-1841А (рис. 47) для притирки клапанов.

Головку двигателя устанавливают на угольники подъемной площадки. Для установки блока двигателя угольники необходимо снять и установку производить на планки. Головку устанавливают на угольники подъемной площадки так, чтобы на опорных поверхностях угольников головка лежала на середине расстояния между смежными направляющими втулками клапанов. Для установки на притирку клапанов разных размеров и марок головок и блоков двигателей станок снабжен подъемным механизмом, смонтированным в станке. Установку головок или блоков на нужную высоту производят либо вручную маховичком через червячную пару и реечное зацепление, либо электродвигателем через клиноременную передачу. Наладка станка на притирку клапанов головки или блока двигателя заключается в расстановке шпинделей на заданных межосевых расстояниях. Для этого необходимо:

поднять угольники подъемной площадки, снять блок (головку) с рольганга; снять крышки с кожуха и ослабить гайки втулок шпинделей; расставить шпиндели на заданные межосевые расстояния в соответствии с обрабатываемой головкой или блоком двигателя; закрепить нижние и верхние гайки втулок шпинделей. При закреплении втулок шпинделей следует руководствоваться следующими указаниями: сначала предварительно закрепляются нижние втулки (затягивать сильно гайки не рекомендуется), а после этого слегка закрепляются верхние втулки.

После расстановки шпинделей поставить переходники, поднять блок или головку так, чтобы при верхнем положении корпуса зазор между тарелкой клапана и седлом был 8—10 мм. Затем во избежание задиров на клапанах смазывают поверхность их соприкосновения чистым маслом и включают станок. Если при работе станка лопасти переходников не выскакивают из шлицев клапанов и шпиндели без заеданий легко двигаются во втулках, значит, станок налажен правильно и можно приступать к притирке. При настройке станка для притирки клапанов блока высотой более 300 мм необходимо опустить подъемную площадку в крайнее положение, а корпус шпинделей поднять в крайнее верхнее положение, поставить переходники длиной 60 мм и регулир01вать установку блока по высоте до тех пор, пока между тарелками клапанов и их седлами будет зазор 8—10 мм. Вращением маховика поднимают корпус шпинделей в верхнее положение. Затем вставляют переходники так, чтобы квадраты их вошли в отверстия муфты шпинделей, а другие концы (лопатки) — в шлицы клапанов, и отключают шестерню ручного проворота из зацепления, оттянув маховик на себя (во время работы станка вращение маховика не допускается).

4 Для притирки клапанов к седлу применяют притирочные пасты: на основе обычных абразивных порошков (электрокорунда, карбида кремния) и синтетических алмазов. Последние увеличивают производительность процесса притирки в 2—3 раза, и обработанная поверхность получается с меньшей шероховатостью, чем при использовании обычных абразивных паст. Поэтому рекомендуется применять пасты для притирки клапанов из синтетических алмазов марок АС 40/28 НО, АС 20/14 НО, AC 10/7PO, выпускаемые промышленностью.

Целесообразно иметь притирочную пасту двух составов: первую (более грубую) для начального периода притирки и вторую (более тонкую) для окончательной чистовой обработки. Для окончательной притирки можно использовать и пасты ГОИ. Каждой из этих паст присвоен определенный номер, соответствующий толщине слоя зака Если на клапанах отсутствуют порядковые номера или метки, то их следует нанести керном на головки клапанов. 5 Рабочую поверхность головки клапана и седла смазывают притирочной пастой с помощью специального шпателя и включают станок. Машинное время притирки клапанов зависит от качества шлифования клапанов, фрезерования клапанных седел, а также от применяемой притирочной пасты. Для получения хорошей матовой поверхности фасок рекомендуется перед окончанием притирки ослабить нажим на клапан, для чего необходимо на ходу с танка опустить подъемную площадку так, чтобы зазор между тарелкой клапана и седлом был 20—25 мм. После окончания притирки станок выключается нажатием кнопки «Стоп» и автоматического выключателя, расположенного на торцовой крышке станины. При отсутствии притирочного станка притирку клапанов можно производить дрелью с пневматическим приводом На шпиндель 6 дрели устанавливают наконечник 7 или резиновый присос 9. Затем открывают выпускной штуцер 8, он же является масленкой ротора. Перед каждой притиркой в штуцер 8 заливают несколько капель масла. После смазки колпачок штуцера завертывают, оставляя свободным отверстие для выхода воздуха. Под клапан ставят амортизирующую пружину. Рабочую поверхность головки клапана и седла смазывают притирочной пастой специальным шпателем. Затем открывают подачу сжатого воздуха и легким нажатием на дрель производят притирку. С увеличением нажатия на дрель увеличивается частота колебаний ротора. При прекращении нажима прибор останавливается. Во время притирки периодически приподнимают клапан и по мере надобности добавляют притирочную пасту.

Процесс притирки считается законченным, если рабочие поверхности будут иметь равномерную матовую полоску по всей окружности шириной 1,5—2 мм (для двигателей ГАЗ-24 и ГАЗ-53А) и 2,5—3 мм (для ЗИЛ-130) (рис. 5). Притертые поверхности седла и клапана тщательно очищают и проверяют качество притирки по карандашным полосам и по пропуску воздуха. В первом случае на рабочую поверхность клапана наносят карандашные полосы. Затем, нажимая на клапан, установленный в седле, повертывают его «а '/4 оборота. Если риски при этом исчезнут, то клапан притерт хорошо. Плотность посадки клапанов под давлением воздуха проверяют на приборе, показанном на рис. 50. В бачок / прибора наливают дизельное топливо так, чтобы топливо в стеклянной трубке 3 установилось на уровне 5 мм. Затем на края седла с притертым клапаном ставят стакан 8 с резиновым гофрированным наконечником и прижимают его. Если клапан притерт хорошо, то жидкость в стеклянной трубке поднимается примерно на 150 мм и не опускается в течение 30 с. Если же клапан притерт плохо, то жидкость поднимается не выше 100 мм и быстро опускается. При необходимости отдельные клапаны притирают повторно.

Отчет по работе 6 1 Характеристика клапанного седла:

Диаметр седла клапана, мм впускного_________________ выпускного_______________ Допустимое биение рабочей поверхности седла клапана___________мм Допустимая ширина рабочей поверхности________________мм 2 Технические требования к состоянию рабочей поверхности седла клапана__________________________________________________________ __________________________________________________________________________________________________________________________________________________________ Оборудование, приборы, инструменты и их краткие характеристики________ ____________________________________________________________________________________________________________________________________ 3 Данные осмотра и замеров после притирки, мм: диаметр седла впускного клапана____________________ выпускного клапана_____________________ биение рабочей поверхности седла клапана ___________ ширина рабочей фаски седла клапана ______________ 4 Состояние рабочей поверхности седла клапана ________________________ __________________________________________________________________ 5 Заключение учащегося о выполненной работе _________________________ ____________________________________________________________________________________________________________________________________

«___» ______________ 20__г.

Подпись студента ________________ Подпись преподавателя ___________

Контрольные вопросы 1 Какой станок применяется для притирки клапанов? 1 ЗГ833 2 ОПР-1841А 3 2А78Н 2 Паста для притирки клапанов содержит: 1 50% М-20 и 50% И-20А 2 две части М-20 и одна И-20А 3 одна часть М-20 и две И-20А 3 Рабочая фаска седла клапана шлифуется под углом: 1 300 2 45° 3 60° 4 Износ рабочей фаски седла устраняют: 1 слесарно-механической обработкой

2 термомеханической обработкой 3 наплавкой под слоем флюса 5 Нижняя вспомогательная фаска выполняется под углом: 1 15° 2 45° 3 75° 6 Верхняя вспомогательная фаска выполняется под углом: 1 15° 2 45° 3 75° 7 Нижняя вспомогательная фаска выполняется для: 1 получения требуемой ширины рабочей фаски 2 получения большого диаметра конуса 3 обработки отверстия направляющей втулки клапана 8 Верхняя вспомогательная фаска выполняется для: 1 получения требуемой ширины рабочей фаски 2 получения большого диаметра конуса 3 получения малого диаметра конуса: 9 Развертывание применяют: 1 для обработки шпоночных пазов 2 для обработки конусных отверстий 3 для обработки отверстий 10 Допуск на притирку клапанов составляет: 1 0,1 -0,2 2 0,02-0,005 3 0,005-0,008 11 Скорость притира при механической обработке должна быть: 1 10-30 м/мин 2 30 - 50 м/мин 3 50 - 80 м/мин 12 Плотность прилегания клапанов к седлам можно проверить: 1 измерением степени сжатия 2 измерением компрессии 3 пробой на карандаш 13 Ширина рабочей фаски должна быть: 1 0,8- 1,2 мм 2 1,5-2мм 3 2-2,5 мм 14 Сколько шпинделей имеет станок ОПР-1841А: 1 один 2 шесть 3 двеннадцать

Практическая работа №7

|

||||||||||||||||||

|

Последнее изменение этой страницы: 2020-12-19; просмотров: 392; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.12.162.179 (0.051 с.) |

Для получения необходимой шероховатости поверхности отверстия и точности его размеров рекомендуется производить ручное развертывание отверстий в два-три прохода. Например, при обработке отверстия направляющей втулки клапана двигателя ЗИЛ-130 под номинальный размер развертку устанавливают при первом проходе на 11,01—11,012 мм, при втором на 11,017—11,02 мм, при третьем на 11,02—11,026 мм.

Для получения необходимой шероховатости поверхности отверстия и точности его размеров рекомендуется производить ручное развертывание отверстий в два-три прохода. Например, при обработке отверстия направляющей втулки клапана двигателя ЗИЛ-130 под номинальный размер развертку устанавливают при первом проходе на 11,01—11,012 мм, при втором на 11,017—11,02 мм, при третьем на 11,02—11,026 мм.

Вращением маховичка 2 совершается осевая подача винта с алмазом на шлифовальный круг. При помощи ручки 4 периодическим движением ее вверх-вниз алмаз подается вдоль образующей шлифовального круга, что дает возможность править фаску круга на всей ее ширине.

Вращением маховичка 2 совершается осевая подача винта с алмазом на шлифовальный круг. При помощи ручки 4 периодическим движением ее вверх-вниз алмаз подается вдоль образующей шлифовального круга, что дает возможность править фаску круга на всей ее ширине. закатить головку или блок двигателя по роликам на станок (головки и блоки устанавливать без шпилек);

закатить головку или блок двигателя по роликам на станок (головки и блоки устанавливать без шпилек); После закрепления обеих втулок шпиндель должен от руки передвигаться в осевом направлении и под действием пружины устанавливаться в начальном положении.

После закрепления обеих втулок шпиндель должен от руки передвигаться в осевом направлении и под действием пружины устанавливаться в начальном положении. При верхнем положении корпуса шпинделей зазор между тарелкой клапана и седлом должен быть 8—10 мм.

При верхнем положении корпуса шпинделей зазор между тарелкой клапана и седлом должен быть 8—10 мм. ленной стали в микрона|х, снимаемого при 100 движениях, равных в сумме 40 мм пути. Грубые пасты имеют светло-зеленый цвет и номера от 18 до 40, средние— темно-зеленый цвет и номера от 8 до 17 и тонкие — черный цвет с зеленоватым оттенком и номера с 1 до 7.

ленной стали в микрона|х, снимаемого при 100 движениях, равных в сумме 40 мм пути. Грубые пасты имеют светло-зеленый цвет и номера от 18 до 40, средние— темно-зеленый цвет и номера от 8 до 17 и тонкие — черный цвет с зеленоватым оттенком и номера с 1 до 7.