Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Геологическая характеристика шахты «Денисовская»

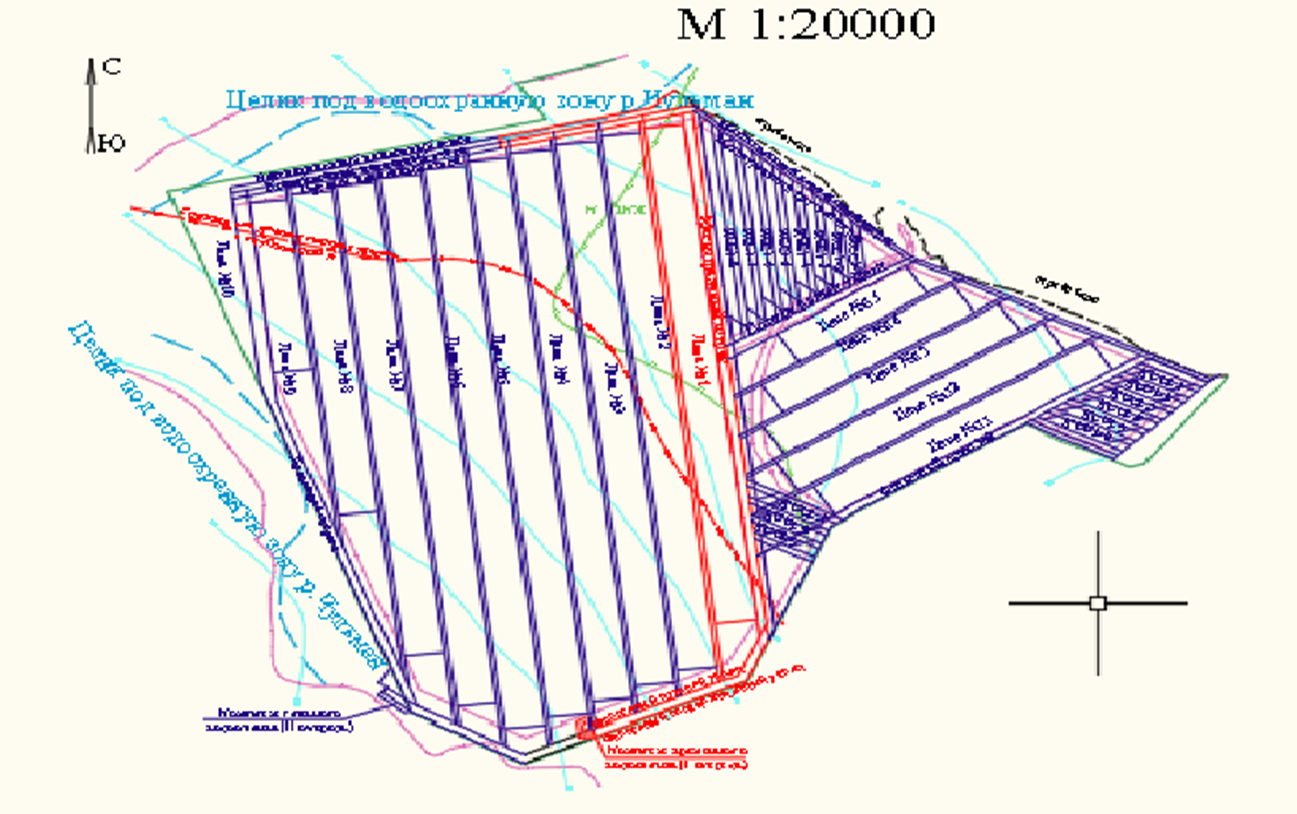

Денисовское каменноугольное месторождение расположено в восточной части Южно-Якутского бассейна на юге Республики Саха (Якутия) на территории МО Нерюнгринский район, в 420 км от станции Большой Невер Забайкальской железной дороги и в 25 км от станции Беркакит Байкало-Амурской магистрали. Наиболее крупными населёнными пунктами в районе являются г.Нерюнгри в 20 км юго-западнее месторождения, пос.Чульман расположен в 10 км севернее месторождения и п.Серебряный Бор расположен в 10 км южнее месторождения. В пос.Чульман находится аэропорт, вблизи участка проходит действующая железная дорога Беркакит-Алдан и автотрасса АЯМ. Энергоснабжение района осуществляется Нерюнгринской ГРЭС. Водоснабжение района осуществляется за счёт подземных вод. Площадь Денисовского каменноугольного месторождения в границах детальной иэксплутационной разведки составляет около 70 км2. Рельеф поверхности месторождения низкогорный, расчлененный густой сетью водотоков. Речная сеть довольно густая. Все реки текут в направлении с юга (от Станового хребта) на север и являются правыми притоками р.Алдан. Все реки имеют типичный горный характер и для судоходства непригодны. Большинство рек в зимний период промерзают до дна. Наиболее крупный водоток-река Чульман, глубиной до 8м и шириной 100-150м, для судоходства не пригодна. На месторождении залегает восемь пластов угля маломощных и средней мощности, характеризующихся простым и сложным строением и невыдержанной мощностью, с углом падения 2-6°. Средне годовая температура воздуха составляет минус 9,3 градуса при колебаниях от минус 63 градуса (декабрь) до плюс 38 градусов (июль). Безморозный период для данной территории, в среднем, составляет 145 суток. Переход среднесуточной температуры через 0 градусов весной отмечается в первых числах мая, осенью в 20-х числах октября. Существенное влияние на формирование климатических условий оказывает атмосферное давление и ветер. Высокое атмосферное давление, колеблющееся от 919-929 мл., слабые зимние ветры и расчлененный рельеф создают благоприятные условия для застаивания и радиационного выхолаживания воздуха в отрицательных формах рельефа. Количество осадков достигает 695 мм, из которых до 70% приходится на летний период года.

Снежный покров устанавливается в конце сентября, снеготаяние в мае месяце. В это же время вскрываются реки. Отрицательные среднегодовые температуры воздуха способствуют развитию многолетнемерзлых образований, имеющих островной характер. Глубина промерзания 50-75м. Сильно расчлененный рельеф поверхности, наличие многолетней мерзлоты и суровые климатические условия не позволяют использовать земли бассейна для сельскохозяйственных угодий. Описание вскрытия Верхняя часть пласта от выходов под наносы и до гор.+700 м отрабатывалась открытым способом. Ниже нижней границы открытых горных работ отработка запасов пласта К4 предусматривается подземным способом. Между открытыми и подземными работами оставляется предохранительный целик, который в соответствии с рекомендациями ИГД «Север» должен быть шириной не менее 11 м. В зависимости от планировки открытых и подземных работ этот целик в основном колеблется в пределах от 11 до 50 м, и только в районе целика под р. Дежневка он достигает 100 м. В настоящее время положение вскрытия участка подземных работ пласта К4 осуществлено тремя наклонными (конвейерным, путевым и вспомогательным вентиляционным) стволами пройденными по пласту угля у северо-западной границы шахтного поля непосредственно с почвы борта разреза. Конвейерный наклонный ствол пройден до отметки +667м (отн.), путевой наклонный ствол до отметки +666,4м (отн.) и вспомогательный вентиляционный наклонный ствол до отметки +688м (отн.). В нижней части конвейерного и путевого наклонного ствола находится временный промежуточный комплекс водоотлива. Устья конвейерного и путевого наклонного ствола закреплено железобетонной крепью, далее крепление наклонных стволов анкерное. Конвейерный и путевой наклонный ствол пройден сечением в свету 25,0м2 высотой на полную мощность пласта. Вспомогательный вентиляционный наклонный ствол пройден сечением 10м2 и закреплен металлической крепью прямоугольного сечения из спецпрофиля СВП-22, в настоящее время он изолирован бетонными перемычками. В центре шахтного поля непосредственно с почвы борта разреза пройдено два наклонных ствола: центральный путевой наклонный ствол и центральный вспомогательный наклонный ствол до отметки +691м (отн.) и сбиты с вентиляционным штреком №1. Устья центральных наклонных стволов закреплены железобетонной крепью, далее крепление наклонных стволов анкерное, пройдены сечением в свету 25,0м2 высотой на полную мощность пласта.

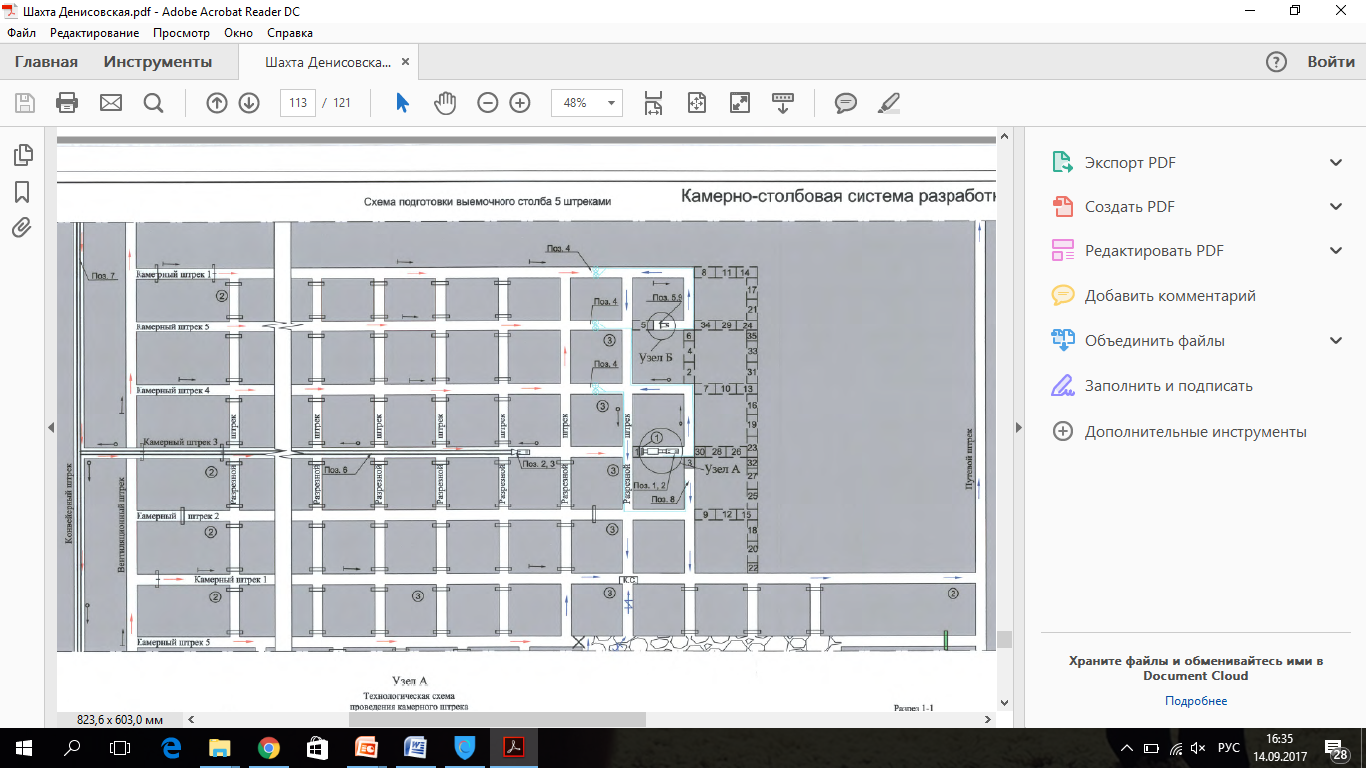

Между путевым наклонным стволом и центральным путевым наклонным стволом непосредственно с почвы борта разреза пройден транспортный наклонный ствол до отметки +681,0м (отн.) и сбит с вентиляционным штреком №1. Все пройденные наклонные стволы сбиты между собой вентиляционным штреком №1 пройденному сечением в свету 19,0м2, высотой на полную мощность пласта и закрепленному анкерной крепью. В местах геологических нарушений стволы и штреки закреплены металлической крепью прямоугольного сечения из спец.профиля СВП-22. Параллельно вентиляционному штреку №1 пройден конвейерный штрек №1 сечением в свету 19,0м2, высотой на полную мощность пласта и закрепленному анкерной крепью. В местах геологических нарушений закреплен металлической крепью прямоугольного сечения из спецпрофиля СВП-22. С вентиляционного штрека №1 с отметки +688,0 м (отн.) в районе ценральной части шахтного поля, пройдено два уклона: центральный конвейерный и вентиляционный уклоны до отметки +615,0 м (отн.) сечением в свету 19,0 м2, высотой на полную мощность пласта, закрепленному анкерной крепью. Размеры предохранительных целиков между наклонным конвейерным и путевым стволами - 30 м., между остальными наклонными стволами, уклонами и штреками– 20 Подготовка шахтного поля Подготовка пласта К4 принята как по падению, так и по простиранию, поэтому схема подготовки - панельно-погоризонтная. Т.к. проектом подготовка принята по одному пласту, способ подготовки - индивидуальный. В связи с тем, что уголь пласта К4 несамовозгорающийся, по заключению ВостНИИ (приложение 4), подготовка шахтного поля предусматривается пластовая. Подготовка камер заключается в проведении камерных штреков от центральных уклонов стволов при панельной схеме отработки, а при проведении камерных штреков - от вентиляционного штрека №1 при погоризонтной схеме отработки. Отработка выемочных столбов предусматривается обратным ходом, камерно-столбовой системой разработки. Нумерация столбов КСО и порядок вовлечения их в отработку принят согласно существующего плана горных работ шахты «Денисовская» (приложение 17,18). Для подготовки первоочередного столба отработки КСО (DBT №5) до начала ведения очистных работ необходимо: — проведение флангового наклонного ствола до гор+700м.; — проведение шести камерных штреков в сторону флангового наклонного ствола до охранного целика под фланговый наклонный ствол; — проведение магистрального штрека 4-1; — проведение путевого штрека 4-1; — проведение и сооружение участкового водоотлива гор.+612м в районе центральных уклонов для принятия водопритоков с участка. Система разработки. Камерно-столбовая система разработки с использованием короткозабойных комбайнов и самоходных вагонов большое распространение получила на шахтах США, ЮАР и Австралии. Эта система позволяет: — практически совместить работы по строительству участка подземных работ с добычей угля;

— капитальные затраты необходимы только на приобретение оборудования и строительства минимального объема горных выработок (наклонные стволы, водоотлив, ЦПП) и объектов поверхности; — исключить доставку в шахту, а так же монтаж-перемонтаж тяжелого металлоемкого оборудования (очистной механизированный комплекс); — упростить схему вспомогательного транспорта людей, материалов и оборудования. В отечественной практике эта система применяется на шахте «Распадская» в Кузбассе для отработки запасов краевых участков и целиков угля. Для отработки угольных пластов на шахте «Распадская» камерно-столбовой системой, ЗАО «Шахта «Распадская» и КузНИУИ в 1996 году были разработаны «Технологические схемы на отработку пластов шахты камерно-столбовой системой». На основании этих технологических схем и разработанных ВНИМИ параметров по отработке камерно-столбовой системы, а также окончательного отчёта по «Техническому содействию по внедрению технологии КСО на шахте «Денисовская», разработанного фирмой «DBT», институт «Сибгипрошахт» разработал технологические схемы КСО с двумя комплектами фирмы «DBТ» для условий отработки I очереди пласта К4 шахты «Денисовская». В условиях пласта К4 при подготовке и отработке рассматривались возможности применения различных технологических решений, основными из которых являлись: — панельная и погоризонтная подготовка выемочных блоков; — отработка запасов в блоке в восходящем и нисходящем порядках; — проветривание участка по возвратноточной и прямоточной схемах; — подготовка блока двумя или шестью выработками. На основании этого выделено: 5 вариантов подготовки выемочных столбов КСО Вариант 1 (рис1). Подготовка столбов КСО предусматривается 6-ю штреками для подготовки первого столба КСО и для обеспечения прямоточного проветривания при его отработки и запасного выхода. Последовательность операций выглядит следующим образом: комбайн производит выемку на расстоянии до 10м от последнего ряда анкерной крепи. Затем перемещается в соседний штрек, для проведения нового цикла выемки. Передвижная машина для установки анкерной крепи заезжает в штрек, где только что был завершен цикл выемки, и устанавливает крепление по всей его длине. Таким образом, комбайн и машина по установке анкерной крепи работают независимо и обеспечивают максимальную гибкость при операциях по выемке угля и установке анкерной крепи. Оператор управляет машиной дистанционно при помощи ручного пульта управления, что позволяет ему постоянно находиться в безопасном месте позади машины под укрепленной кровлей. Последовательность выемки при данной технологии необходимо спланировать таким образом, чтобы свести к минимуму время на перемену мест и расстояния, на которые перемещается самоходная вагонетка, укладку кабеля и изменение маршрута вентиляции. Все описанные ниже варианты подготовки столбов КСО осуществляются в той же последовательности их отличие только количестве подготавливаемых штреков от двух штреков до шести.

Вариант 2 (рисунок 2). Подготовка столбов КСО предусматривается 5-ю штреками. Эта технологическая схема является стандартной схемой непрерывной комбайновой выемки компании "JOY MINING MACHINERY" [22] для камерно-столбовой добычи угля с одновременной выемкой запасов в пяти штреках, которая предполагает расположение основного конвейера и бункера перегружателя в центральном штреке. Данная подготовка за рубежом является самой предпочтительной. Вариант 3. Подготовка столбов КСО предусматривается 4-мя штреками. Вариант 4. Подготовка столбов КСО предусматривается 3-мя штреками. Вариант 5. Подготовка столбов КСО предусматривается 2-мя штреками. Проектом предлагается использовать все рассмотренные пять вариантов подготовки выемочных столбов КСО. В основном это будет зависеть от величины целиков угля в выемочном столбе и изменении горно-геологических, и горнотехнических условий. Учитывая достоинства и недостатки различных вариантов, также исходя из мирового опыта, как наиболее оптимальный по возможности использовать вариант 2. 2 варианта отработки выемочных столбов КСО. Вариант 1. Указанная последовательность отработки предупреждает возникновение опасных ситуаций. Изменения, вносимые в эту последовательность, могут стать причиной того, что рабочие окажутся в опасной зоне с недостаточно прочным угольным столбом и обрушение кровли может отрезать им выход из забоя. Вариант 2. Последовательность выемки является набором постоянно повторяемых операций, в которых отклонение от плана и ошибки бывают редко. В результате комбайн и бригада не попадают в опасные ситуации за исключением выемки конечных столбов. Для данной системы разработки, учитывая мировой опыт, проектом предусматривается, в зависимости от изменения горно-геологических или горнотехнических условий, использовать оба варианта отработки выемочных столбов КСО, которые определятся опытным путем в период эксплуатации. 4 варианта погашения междукамерных целиков КСО. Вариант 1 (приведён на рисунке 1) Рис. 1 Включает в себя проходку одного раздвоенного штрека, который должен быть закреплен точно так же, как и обычные штреки. В рассматриваемом варианте машинист комбайна Континьюис Майнер, всегда находится сзади справа от комбайна с пультом дистанционного управления спиной к межкамерному целику нетронутого массива. Исходя из условий техники безопасности, это является более безопасным вариантом при минимальном обнажением кровли.

Вариант 2(приведен на рисунке 2). Производится проходка одного раздвоенного штрека, который крепится точно так же как и обычные штреки. Данный вариант имеет преимущество перед вариантом 1: время на перегон комбайна сведено к минимуму. Недостатки: большое оголение кровли и при отработке заходок 2,4,6,8,10 машинист комбайна находится сзади слева от комбайна с пультом дистанционного управления спиной к межкамерному целику за которым произведена выемка. Данный вариант в основном применяется при условии устойчивых кровель. Вариант 3 (приведён на рисунке 3) Рис. 3 Этот вариант аналогичен первому варианту, его отличие только в расположении раздвоенного штрека. Вариант 4 (приведён на рисунке 4) Рис. 4 Включает в себя деление целика на 4 части, что означает проведение двух раздвоенных штреков, которые тоже должны быть закреплены точно так же как и обычные штреки. Преимущество заключается в том, что время на перегон и маневровые работы комбайна сведены к минимуму. Недостатки: двойное увеличение крепление штрека и большое оголение кровли. Важным элементом рассмотренных вариантов отработки является скорость выемки столбов с оставлением незначительных целиков угля, которые должны разрушаться в выработанном пространстве. При оставлении значительных целиков возникает высокое горное давление с выбросом угля в действующие выработки и обрушение кровли. Коэффициент выемки каждого метода составляет примерно 80%. Если прибавить к этому проходку выработок, то суммарная добыча составит примерно 85%. Сама по себе выемка целиков, если не выполнять её согласно признанным методам безопасности, может представлять опасность. Поэтому следует отметить что, все приведенные выше варианты выемки целиков, включают в себя оставление междукамерных целиков в качестве стратегически важных пунктов. Размер междукамерных целиков должен быть достаточным, чтобы предотвратить внезапное или незапланированное обрушение. Полная выемка целиков рассматривается по всему миру на сегодняшний день как опасный метод и большинство крупнейших горных компаний, занимающихся добычей посредством КСО, отказались от полной выемки целиков. Учитывая достоинства и недостатки приведенных вариантов, проектом предлагается использовать все выше приведенные варианты погашения междукамерных целиков КСО, которые определятся опытным путем в период эксплуатации в зависимости от изменения горно-геологических или горнотехнических условий. Предпочтение отдается 1 варианту, как наиболее оптимальному в рассматриваемых условиях.

|

|||||||||

|

Последнее изменение этой страницы: 2020-12-19; просмотров: 1352; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.212.145 (0.034 с.) |