Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Общие сведения о предприятииСтр 1 из 6Следующая ⇒

Содержание 1ОАО «Якутцемент» 1.1. Общие сведения о предприятии 1.2. Технология производства 2 Шахта «Денисовская» 2.1.Геологическая характеристика шахты «Денисовская» 2.2.Описание вскрытия 2.3.Подготовка шахтного поля 2.4.Система разработки 2.5. Вентиляция шахты 2.6. Схема проветривания 3. Нерюнгринский угольный разрез 3.1 Общее сведение о Холдинговой компании «Якутуголь» 3.2. Краткая геологическая характеристика разреза «Нерюнгринский» 3.3. Вскрытие месторождения 3.4. Производственная мощность 3.5. Вскрышные работы 3.6. Добычные работы 3.7. Отвалообразование 3.8. Буровые работы на разрезе «Нерюнгринский» 3.9. Параметры БВР 4. ОАО ХК «Якутуголь» Ремонтно-механический завод «Мечел-Ремсервис» 5. Используемая литература Введение Основной целью учебно-ознакомительной практики студентов является - получение студентами первичных представлений о технологии, механизации горных работ при добыче полезных ископаемых подземным и открытым способами и их обогащении, а также основными правилами безопасности при ведении горных работ. Задачами практики являются: · ознакомление студентов с основными видами горно-шахтного оборудования для подземных горных работ; · ознакомление студентов с действующими горными предприятиями по добычи подземным, открытым способами; · закрепление базовых знаний о горном деле, полученных во время учебных занятий; · развитие навыков изложения полученной информации о горных предприятиях в виде текстовой работы с графическим материалом.

ОАО «Якутцемент» Общие сведения о предприятии Государственное производственное объединение «Якутцемент» приватизировано с 1 июля 1992 года. Преобразовано в акционерное общество «Якутцемент» и зарегистрировано администрацией Хангаласского улуса 21 июля 1992. Пути к эксплуатации: Дробильно-сортировочной фабрики - апрель 1971 г. Цементное производство - сентябрь 1971г. Известковое производство май 1983г. Основные виды продукции: цемент, известь, щебень, глина Перед экскурсией по цеху был проведен вводный инструктаж. Ознакомились с характеристикой предприятия, документацией по охране труда. ОАО «Якутцемент» проводит вскрышные работы с 1 июня по 31 июля. 10 тыс. кубов глины заготавливают на зиму потому, что глина - это один из важнейших компонентов цемента и добыча которого при низких температурах нецелесообразна.

Перед проведением взрывных работ проводятся профилактические работы, в частности включение оповещающей сирены. Через 10 минут после взрыва, следует проверка схем проводов на наличие обрывов. После экскаватор производит погрузку на транспортирующие машины. На фабрике добытый минерал проходит 3 этапа дробления превращения в три фракции. Транспортировка между этапами проводится через конвейер. Конвейер состоит из барабана, опорного ролика.

Технология производства Сперва убирают плодородный слой почвы 10-15см. Породы вывозят белазами (30 тонн) на первое производство. Первым делом заготавливают глину, с 1 июня по 31 июля, на весь год заготавливается до 18 тыс. кубов. Буро-взрывные работы проводятся осенью и весной, когда земля мерзлая. Буро-взрывными работами добывают цементную руду, коренной известняк. Все это погружают в белазы и камазы, в день проводится две смены, за две смены средняя добыча состовляет 850 кубов. Сначала сырье поступает в молотковую дробилку, затем во вторичную дробилку. На первом производстве изготавливают фракцию. Фракция бывает трех видов. Из мелкой фракции можно изготавливать шлакоблоки. Потому мелкая фракция самая дорогая из всех фракций. На втором производстве делают цемент. Для этого применяются две печи центрифугного типа действия. В этих печах под действием высоких температур из цемента удаляется вся влага. Ненужные элементы отщепляются, остается цемент. Затем этот элемент направляется в другой отсек, где перерабатывается в шары с диаметром 3-4 см. Далее эти шары измельчают, и получается цемент. Следом его отправляют в упаковочный цех для подготовки к транспортировке на дальние расстояния. Цемент транспортируется двумя типами: цементовозами и баржами через реку Лена. На причале работают три крана, они осуществляют погрузку цемента на баржи. В основном цемент вывозят речным путем. ОАО «Якутцемент» является одним из крупнейших предприятий в Якутии. Предприятие обеспечивает цементом Республику Саха и близлежайшие регионы.

Буро-взрывные работы

На чертеже показана технологическая схема для реализации предложенного способа производства БВР. Способ осуществляют следующим образом. В пределах подготовленного к взрывной отбойке породного блока бурят скважины 1 первой очереди в узлах проектной сетки на глубину двух уступов - верхнего 2 и нижнего 3. Затем каждую скважину 1 расширяют, например, термическим способом, с формированием в верхней части нижнего уступа 3 полости 4 в виде усеченного конуса, переходящего в котловую полость 5. При этом меньшее основание усеченного конуса направлено к забою скважины 1, а высота расширенной части скважины в нижнем уступе 3 не превышает трех ее максимальных диаметров, причем высота усеченного конуса соизмерима с диаметром котловой полости 5. В процессе термического расширения образующийся породный шлам 6 заполняет скважины 1 в нижнем уступе 3 и частично в верхнем уступе 2. После завершения процесса термического расширения скважины 1 термоинструмент опускают вниз и удаляют породный шлам из расширенных полостей 4 и 5. Сформированная таким путем котловая полость 5 обладает высокой водопоглотительной способностью. За счет увеличенного диаметра скважин 1 и возникновения вокруг них искусственной трещиноватости, под действием термических напряжений, котловые полости 5 пересекают большее количество магистральных трещин (на чертеже не показано) в породах верхнего уступа 2, по которым вода дренируется в котловые полости 5 скважин 1. Далее эта вода через породный шлам 6 под естественным давлением столба воды фильтруется через трещиноватые породы нижнего уступа 3 в направлении к карьерному дренажному комплексу (на чертеже не показано). Значительное количество воды в скважины 1 поступает из верхнего слоя разрушенных пород 7. Этот слой пород 7 обладает весьма большим коэффициентом фильтрации и высокой водоотдачей. После образования скважин 1 первой очереди на площади между ними и в их окрестности осуществляют бурение и термическое расширение отбойных скважин 8, расположенных также в узлах проектной сетки. Наличие скважин 1 обеспечивает непрерывный процесс осушения породного массива с формированием понижающихся в течение времени депрессионных кривых 9 и 10 уровня осушения, что позволяет в конечном итоге снизить уровень воды в отбойных скважинах 8. После заряжания ВВ всех расширенных полостей 5 и 8 производят взрывную отбойку пород верхнего уступа 2, при этом в скважинах 1 заряды ВВ размещают непосредственно на породном шламе 6, служащем основанием, удерживающим заряд. В процессе детонации ВВ в скважинах 1 первой очереди в их нижних конических полостях 4 формируется кумулятивная ударная волна, направленная к забою скважин 1. Под направленным действием расширяющихся продуктов детонации ВВ происходит мощный гидравлический удар, передающий давление через буровой шлам 6 частично насыщенный водой, в породы нижнего уступа 3 и приводящий к раскрытию и росту имеющихся магистральных трещин и, как результат, к меньшей обводненности отбойных скважин, которые в последующем бурят при разработке нижележащего горизонта в породах нижнего уступа 3 (на чертеже не показано).

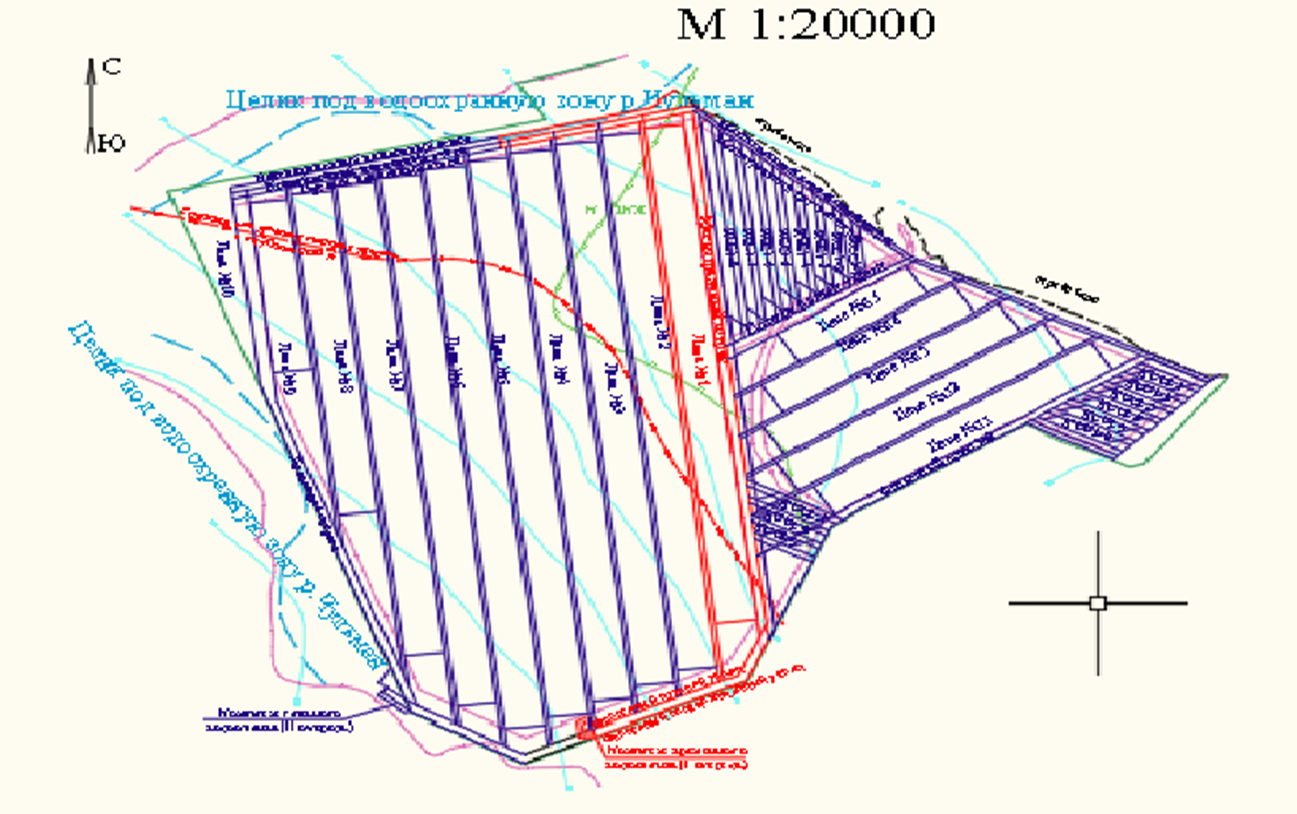

При взрывной отбойке вокруг полости 4 и нижней части полости 5 каждой скважины в уступе 3 создается зона дробления, обеспечивающая проработку подошвы уступа 2. Эта зона дробления по качеству аналогична слою разрушения пород 7 и не изменяет базовых условий производства буровых работ при последующей разработке нижнего уступа 3. Шахта «Денисовская» Описание вскрытия Верхняя часть пласта от выходов под наносы и до гор.+700 м отрабатывалась открытым способом. Ниже нижней границы открытых горных работ отработка запасов пласта К4 предусматривается подземным способом. Между открытыми и подземными работами оставляется предохранительный целик, который в соответствии с рекомендациями ИГД «Север» должен быть шириной не менее 11 м. В зависимости от планировки открытых и подземных работ этот целик в основном колеблется в пределах от 11 до 50 м, и только в районе целика под р. Дежневка он достигает 100 м. В настоящее время положение вскрытия участка подземных работ пласта К4 осуществлено тремя наклонными (конвейерным, путевым и вспомогательным вентиляционным) стволами пройденными по пласту угля у северо-западной границы шахтного поля непосредственно с почвы борта разреза. Конвейерный наклонный ствол пройден до отметки +667м (отн.), путевой наклонный ствол до отметки +666,4м (отн.) и вспомогательный вентиляционный наклонный ствол до отметки +688м (отн.). В нижней части конвейерного и путевого наклонного ствола находится временный промежуточный комплекс водоотлива. Устья конвейерного и путевого наклонного ствола закреплено железобетонной крепью, далее крепление наклонных стволов анкерное. Конвейерный и путевой наклонный ствол пройден сечением в свету 25,0м2 высотой на полную мощность пласта. Вспомогательный вентиляционный наклонный ствол пройден сечением 10м2 и закреплен металлической крепью прямоугольного сечения из спецпрофиля СВП-22, в настоящее время он изолирован бетонными перемычками. В центре шахтного поля непосредственно с почвы борта разреза пройдено два наклонных ствола: центральный путевой наклонный ствол и центральный вспомогательный наклонный ствол до отметки +691м (отн.) и сбиты с вентиляционным штреком №1. Устья центральных наклонных стволов закреплены железобетонной крепью, далее крепление наклонных стволов анкерное, пройдены сечением в свету 25,0м2 высотой на полную мощность пласта. Между путевым наклонным стволом и центральным путевым наклонным стволом непосредственно с почвы борта разреза пройден транспортный наклонный ствол до отметки +681,0м (отн.) и сбит с вентиляционным штреком №1.

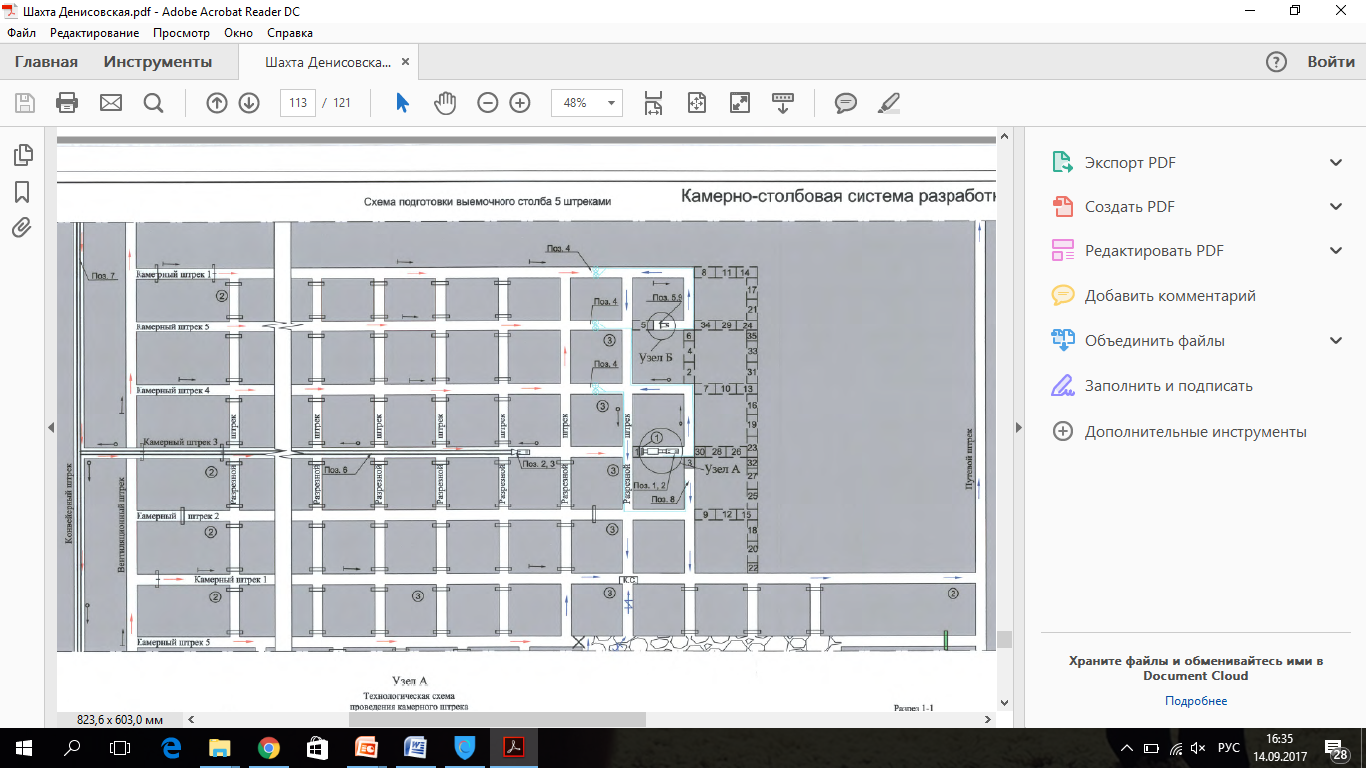

Все пройденные наклонные стволы сбиты между собой вентиляционным штреком №1 пройденному сечением в свету 19,0м2, высотой на полную мощность пласта и закрепленному анкерной крепью. В местах геологических нарушений стволы и штреки закреплены металлической крепью прямоугольного сечения из спец.профиля СВП-22. Параллельно вентиляционному штреку №1 пройден конвейерный штрек №1 сечением в свету 19,0м2, высотой на полную мощность пласта и закрепленному анкерной крепью. В местах геологических нарушений закреплен металлической крепью прямоугольного сечения из спецпрофиля СВП-22. С вентиляционного штрека №1 с отметки +688,0 м (отн.) в районе ценральной части шахтного поля, пройдено два уклона: центральный конвейерный и вентиляционный уклоны до отметки +615,0 м (отн.) сечением в свету 19,0 м2, высотой на полную мощность пласта, закрепленному анкерной крепью. Размеры предохранительных целиков между наклонным конвейерным и путевым стволами - 30 м., между остальными наклонными стволами, уклонами и штреками– 20 Подготовка шахтного поля Подготовка пласта К4 принята как по падению, так и по простиранию, поэтому схема подготовки - панельно-погоризонтная. Т.к. проектом подготовка принята по одному пласту, способ подготовки - индивидуальный. В связи с тем, что уголь пласта К4 несамовозгорающийся, по заключению ВостНИИ (приложение 4), подготовка шахтного поля предусматривается пластовая. Подготовка камер заключается в проведении камерных штреков от центральных уклонов стволов при панельной схеме отработки, а при проведении камерных штреков - от вентиляционного штрека №1 при погоризонтной схеме отработки. Отработка выемочных столбов предусматривается обратным ходом, камерно-столбовой системой разработки. Нумерация столбов КСО и порядок вовлечения их в отработку принят согласно существующего плана горных работ шахты «Денисовская» (приложение 17,18). Для подготовки первоочередного столба отработки КСО (DBT №5) до начала ведения очистных работ необходимо: — проведение флангового наклонного ствола до гор+700м.; — проведение шести камерных штреков в сторону флангового наклонного ствола до охранного целика под фланговый наклонный ствол; — проведение магистрального штрека 4-1; — проведение путевого штрека 4-1; — проведение и сооружение участкового водоотлива гор.+612м в районе центральных уклонов для принятия водопритоков с участка. Система разработки. Камерно-столбовая система разработки с использованием короткозабойных комбайнов и самоходных вагонов большое распространение получила на шахтах США, ЮАР и Австралии. Эта система позволяет: — практически совместить работы по строительству участка подземных работ с добычей угля; — капитальные затраты необходимы только на приобретение оборудования и строительства минимального объема горных выработок (наклонные стволы, водоотлив, ЦПП) и объектов поверхности;

— исключить доставку в шахту, а так же монтаж-перемонтаж тяжелого металлоемкого оборудования (очистной механизированный комплекс); — упростить схему вспомогательного транспорта людей, материалов и оборудования. В отечественной практике эта система применяется на шахте «Распадская» в Кузбассе для отработки запасов краевых участков и целиков угля. Для отработки угольных пластов на шахте «Распадская» камерно-столбовой системой, ЗАО «Шахта «Распадская» и КузНИУИ в 1996 году были разработаны «Технологические схемы на отработку пластов шахты камерно-столбовой системой». На основании этих технологических схем и разработанных ВНИМИ параметров по отработке камерно-столбовой системы, а также окончательного отчёта по «Техническому содействию по внедрению технологии КСО на шахте «Денисовская», разработанного фирмой «DBT», институт «Сибгипрошахт» разработал технологические схемы КСО с двумя комплектами фирмы «DBТ» для условий отработки I очереди пласта К4 шахты «Денисовская». В условиях пласта К4 при подготовке и отработке рассматривались возможности применения различных технологических решений, основными из которых являлись: — панельная и погоризонтная подготовка выемочных блоков; — отработка запасов в блоке в восходящем и нисходящем порядках; — проветривание участка по возвратноточной и прямоточной схемах; — подготовка блока двумя или шестью выработками. На основании этого выделено: 5 вариантов подготовки выемочных столбов КСО Вариант 1 (рис1). Подготовка столбов КСО предусматривается 6-ю штреками для подготовки первого столба КСО и для обеспечения прямоточного проветривания при его отработки и запасного выхода. Последовательность операций выглядит следующим образом: комбайн производит выемку на расстоянии до 10м от последнего ряда анкерной крепи. Затем перемещается в соседний штрек, для проведения нового цикла выемки. Передвижная машина для установки анкерной крепи заезжает в штрек, где только что был завершен цикл выемки, и устанавливает крепление по всей его длине. Таким образом, комбайн и машина по установке анкерной крепи работают независимо и обеспечивают максимальную гибкость при операциях по выемке угля и установке анкерной крепи. Оператор управляет машиной дистанционно при помощи ручного пульта управления, что позволяет ему постоянно находиться в безопасном месте позади машины под укрепленной кровлей. Последовательность выемки при данной технологии необходимо спланировать таким образом, чтобы свести к минимуму время на перемену мест и расстояния, на которые перемещается самоходная вагонетка, укладку кабеля и изменение маршрута вентиляции. Все описанные ниже варианты подготовки столбов КСО осуществляются в той же последовательности их отличие только количестве подготавливаемых штреков от двух штреков до шести. Вариант 2 (рисунок 2). Подготовка столбов КСО предусматривается 5-ю штреками. Эта технологическая схема является стандартной схемой непрерывной комбайновой выемки компании "JOY MINING MACHINERY" [22] для камерно-столбовой добычи угля с одновременной выемкой запасов в пяти штреках, которая предполагает расположение основного конвейера и бункера перегружателя в центральном штреке. Данная подготовка за рубежом является самой предпочтительной. Вариант 3. Подготовка столбов КСО предусматривается 4-мя штреками. Вариант 4. Подготовка столбов КСО предусматривается 3-мя штреками. Вариант 5. Подготовка столбов КСО предусматривается 2-мя штреками. Проектом предлагается использовать все рассмотренные пять вариантов подготовки выемочных столбов КСО. В основном это будет зависеть от величины целиков угля в выемочном столбе и изменении горно-геологических, и горнотехнических условий. Учитывая достоинства и недостатки различных вариантов, также исходя из мирового опыта, как наиболее оптимальный по возможности использовать вариант 2. 2 варианта отработки выемочных столбов КСО. Вариант 1. Указанная последовательность отработки предупреждает возникновение опасных ситуаций. Изменения, вносимые в эту последовательность, могут стать причиной того, что рабочие окажутся в опасной зоне с недостаточно прочным угольным столбом и обрушение кровли может отрезать им выход из забоя. Вариант 2. Последовательность выемки является набором постоянно повторяемых операций, в которых отклонение от плана и ошибки бывают редко. В результате комбайн и бригада не попадают в опасные ситуации за исключением выемки конечных столбов. Для данной системы разработки, учитывая мировой опыт, проектом предусматривается, в зависимости от изменения горно-геологических или горнотехнических условий, использовать оба варианта отработки выемочных столбов КСО, которые определятся опытным путем в период эксплуатации. 4 варианта погашения междукамерных целиков КСО. Вариант 1 (приведён на рисунке 1) Рис. 1 Включает в себя проходку одного раздвоенного штрека, который должен быть закреплен точно так же, как и обычные штреки. В рассматриваемом варианте машинист комбайна Континьюис Майнер, всегда находится сзади справа от комбайна с пультом дистанционного управления спиной к межкамерному целику нетронутого массива. Исходя из условий техники безопасности, это является более безопасным вариантом при минимальном обнажением кровли. Вариант 2(приведен на рисунке 2). Производится проходка одного раздвоенного штрека, который крепится точно так же как и обычные штреки. Данный вариант имеет преимущество перед вариантом 1: время на перегон комбайна сведено к минимуму. Недостатки: большое оголение кровли и при отработке заходок 2,4,6,8,10 машинист комбайна находится сзади слева от комбайна с пультом дистанционного управления спиной к межкамерному целику за которым произведена выемка. Данный вариант в основном применяется при условии устойчивых кровель. Вариант 3 (приведён на рисунке 3) Рис. 3 Этот вариант аналогичен первому варианту, его отличие только в расположении раздвоенного штрека. Вариант 4 (приведён на рисунке 4) Рис. 4 Включает в себя деление целика на 4 части, что означает проведение двух раздвоенных штреков, которые тоже должны быть закреплены точно так же как и обычные штреки. Преимущество заключается в том, что время на перегон и маневровые работы комбайна сведены к минимуму. Недостатки: двойное увеличение крепление штрека и большое оголение кровли. Важным элементом рассмотренных вариантов отработки является скорость выемки столбов с оставлением незначительных целиков угля, которые должны разрушаться в выработанном пространстве. При оставлении значительных целиков возникает высокое горное давление с выбросом угля в действующие выработки и обрушение кровли. Коэффициент выемки каждого метода составляет примерно 80%. Если прибавить к этому проходку выработок, то суммарная добыча составит примерно 85%. Сама по себе выемка целиков, если не выполнять её согласно признанным методам безопасности, может представлять опасность. Поэтому следует отметить что, все приведенные выше варианты выемки целиков, включают в себя оставление междукамерных целиков в качестве стратегически важных пунктов. Размер междукамерных целиков должен быть достаточным, чтобы предотвратить внезапное или незапланированное обрушение. Полная выемка целиков рассматривается по всему миру на сегодняшний день как опасный метод и большинство крупнейших горных компаний, занимающихся добычей посредством КСО, отказались от полной выемки целиков. Учитывая достоинства и недостатки приведенных вариантов, проектом предлагается использовать все выше приведенные варианты погашения междукамерных целиков КСО, которые определятся опытным путем в период эксплуатации в зависимости от изменения горно-геологических или горнотехнических условий. Предпочтение отдается 1 варианту, как наиболее оптимальному в рассматриваемых условиях.

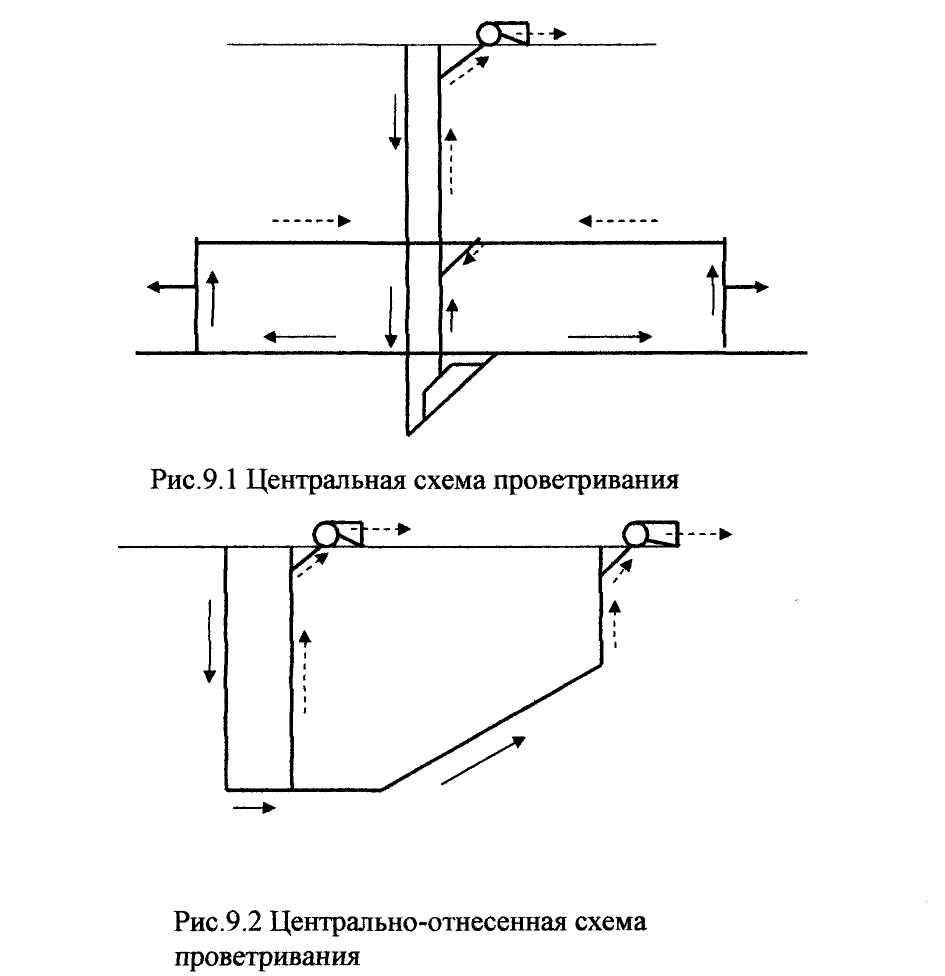

Вентиляция шахты Согласно данным геологического отчета пласт К4 почти целиком расположен в зоне газового выветривания и только на крайнем юге входит в метановую зону (2,8—4,0 мЗ/т). Глубина появления метановой зоны определена геологической организацией порядка 220 - 250 м от земной поверхности (горизонт + 440 м). Горные работы I очереди строительства будут вестись в зоне газового выветривания на отметках от + 690 м на северо-западе до + 470 м на юго-востоке. Следовательно, при строительстве шахты, участок подземных работ будет отнесён к неопасным по газу метану. Пласт К4 не опасен по выбросам угля, газа и породы. Угольная пыль взрывчатая. Согласно Заключению ВостНИИ №25-16 от 12.03.99 уголь пласта К4 относится к несклонным к самовозгоранию. Породы силикозоопасные. Естественная радиоактивность пород и угля низкая - не превышает фоновых значений. Суфлярные выделения метана не ожидаются. Способ проветривания - нагнетательный. Так как доставка материалов, оборудования и людей в шахте принята дизелевозами на пневмоходу, при выполнении проекта произведен расчет количества воздуха, необходимого для разбавления выхлопных газов. 12.4.1 Центральные схемы проветривания шахт их преимущества и недостатки Центральные схемы характеризуются параллельным, но противоположно направленным движением свежей и исходящей струй по откаточному и вентиляционному горизонту. Для ее осуществления необходимо наличие только двух стволов, в качестве которых обычно используют клетьевой ствол для подачи свежей струи, а скиповой для выдачи исходящей (рис.12.1). При центрально отнесенной схеме проветривания, как правило, используются три ствола. Два из них (скиповой и клетьевой) расположены в центре шахтного поля, а третий вентиляционный отнесен по центру шахтного поля и расположен на выходе пластов под наносы (рис.12.2).

Рис.– Центрально-отнесенная схема проветривания В этом случае вентилятор установленный на скиповом стволе используется для проветривания выработок околоствольного двора, а вентилятор на вентиляционном стволе для проветривания горных работ. Преимущества центральной схемы: 1. Незначительные капитальные первоначальные затраты, так как не проводятся дополнительные вентиляционные стволы; 2. Быстрый ввод шахты в эксплуатацию; 3. Простота обслуживания вентиляторной установкой и управления вентиляциейшахты; 4. Простота реверсирования вентиляционной струи; 5. Концентрация поверхностных сооружений. Недостатки центральной схемы: 1. Большие утечки воздуха с откаточного горизонта на вентиляционный и большие подсосы воздуха с поверхности в связи с тем, что трудно осуществить надежную герметизацию устья скипового ствола. 2. Неравномерная депрессия шахты, очень низкая при ведении горных работ у околоствольного двора и очень высокая при ведении горных работ у границ шахтного поля; 3. Большие затраты на поддержание выработок вентиляционного горизонта; 4. Снижается безопасность работ в связи с малым количеством запасных выходов на поверхность.

Схема проветривания. Данным проектом предусматривается организация бремсберговой схемы проветривания, путем подачи свежего воздуха от нагнетательной вентиляторной установки по наклонному вентиляционному стволу (для I очереди на гор.+620 м.). Далее свежий воздух по путевому наклонному стволу и путевым (вентиляционным) штрекам подается к потребителям. Проветривание выемочного участка принято нисходящим движением воздуха по лаве. Свежий воздух в лаву от наклонного путевого ствола подается по верхнему путевому штреку. Отработанная струя воздуха по конвейерному штреку выдается на наклонный конвейерный ствол и по нему на поверхность. Для обеспечения запасного выхода людей по ходу движения струи воздуха, и сокращения времени их движения в задымленной атмосфере предусматривается организация шлюзовых дверей между конвейерным штреком выемочного участка с исходящей струей воздуха и путевым штреком нижележащей лавы, по которому осуществляется подача свежего воздуха к комплексу временного водоотлива. Организация шлюзовых дверей в сбойках предусматривается через 500-1000 метров. Проветривание комплекса промежуточного водоотлива осуществляется по следующей схеме. Свежий воздух с наклонного путевого стола по путевому штреку нижележащей лавы и фланговому путевому уклону подается в выработки промежуточного водоотлива, откуда по фланговому вентиляционному уклону и магистральному штреку выдается на наклонный конвейерный ствол в общешахтную исходящую струю воздуха. К вентиляторам местного проветривания первого подготовительного забоя (конвейерный штрек лавы №2, путевой штрек лавы №3) свежий воздух подается с путевого наклонного ствола по путевому (вентиляционному) штреку лавы №3 до установленных там ВМП. Исходящая струя воздуха из забоя выдается по конвейерному штреку лавы №2 на наклонный конвейерный ствол. К вентиляторам местного проветривания второго подготовительного забоя (углубка путевого и конвейерного наклонных стволов) свежий воздух подается со сбойки вентиляционного и путевого наклонных стволов вниз по путевому стволу до установленных там ВМП. Исходящая струя воздуха из забоя выдается по проводимому конвейерному стволу через трубчатый кроссинг на действующую часть наклонного конвейерного ствола. В соответствии с принятой технологией горных работ и фактическими горно-геологическими условиями, на основании требований ЕПБ, расход воздуха для проветривания выработок рассчитываем по следующим факторам:

К учету принимается наибольшее количество воздуха, полученное при расчете.

Марка |

Класс Мм, |

Показатели | ||||||||||||||||

| Массовая доля, % | Выход летучих веществ средн. % | Толщина пластич. слоя не менее, мм. |

Теплота сгорания | Минераль ные примеси породы предел. % | |||||||||||||||

| влаги | золы | серы | Высшая в ккал/кг Средн. | Низшая в калл/кг Средн. | |||||||||||||||

| Средн | Пред | Сред | Пред | Сред | |||||||||||||||

| 2КР | 0-300 | 4,2 | 6 | 16,8 | 2,0 | 0,3 | 21 | 9 | - | - | 2,5 | ||||||||

| ССР | 0-300 | 5,5 | 8,2 | 16,5 | 19,5 | 0,3 | 21 | - | 8000 | 6312 | 2,5 | ||||||||

Вскрытие месторождения

Вскрытия месторождения осуществлялось проведением разрезной траншеи вдоль геологического нарушения между участками Северный целик и северо-западным участком. В дальнейшем были пройдены западная и юго-западная горно-накопительные траншеи и выполнен ряд заездов и съездов по рельефу местности, почве пласта и внутренним отвалам.

Непосредственное вскрытие горизонтов осуществляется с существующих заездов скользящими съездами и заездами, полутраншеями, в благоприятных инженерно-геологических условиях применяются транспортные перемычки, ликвидируемые по мере углубления горных работ.

Система разработки

Система разработки в начале строительства была продольная двубортовая, затем продольная однобортовая, затем веерная, в настоящее время комбинированная.

Комбинированные системы разработки

Производственная мощность

Строительство и ввод в эксплуатацию разреза для его отработки осуществлены в 1975-1990 годах шестью очередями. Проектная мощность разреза составляет 15 млн.т. в год, в том числе рядовых коксующихся марки К9 – 9 млн.т., энергетических марки 3СС – 6,5млн.т. (включая угли переходной зоны марки К6). К отработке открытым способом принят пласт «Мощный» на всю глубину его залегания со средней мощностью пласта 26.5м. Промышленные запасы на 01.01.2000 г. по чистому углю составляют 226,2 млн.т, в том числе по К9 – 152.9 млн.т. При сохранении текущих объемов добычи (8млн.т.) обеспечивает работу разреза на 28-29 лет.

По состоянию на 01.01.2000г. с 1979 по 1999 годы, разрезом отработано 1105 млн.м3 вскрышных пород остаточный объем вскрыши в границах разреза составляет 1237,9 млн.т. Средний промышленный коэффициент вскрыши по месторождению – 5,52 м3/т.

Максимальные объемы горных работ, достигнутые разрезом:

- в 1988г.- 98329 тыс.м3 вскрыши;

в 1989г.- 14881 тыс.т. Добычи.

Вскрышные работы.

Вскрышные работы производятся по транспортной системе с погрузкой в большегрузные автосамосвалы грузоподъемностью от 120 до 218 тонн. Ширина рабочей площадки составляет 42 метра, высота уступов 15 метров, угол наклона рабочего борта до 18 град. Устойчивость борта обеспечивается при угле наклона рабочего борта в зоне выветривания в пределах 30-35 градусов, ниже зоны выветривания – 55-60 град. В пределах устойчивых углов откоса рабочего борта внедрено разделение его на три рабочих зоны по высоте с временным погашением части рабочих горизонтов с оставлением 17 метровых предохранительных берм, позволяющая вести независимую работу экскаватора по глубине разреза, обеспечивая подготовку запасов угля независимо от подвигания смежных групп горизонтов.

При производстве вскрышных работ используются одноковшовые экскаваторы типа прямой лопаты: ЭКГ-15И, 201М, ЭКГ-20, 301-М с емкостью ковша 15,16,20,40м3 соответственно.

Парк опытно-промышленной партии электрогидравлических экскаваторов 204-М с емкостью ковша 19,6м3 полностью списан.

При производстве вскрышных работ в разное время в зависимости от ситуации и возможностей внедрялись:

-панельная отработка;

-отработка горизонтов с шириной взрываемого блока 42м;

-система отработки с поочередным сдваиванием уступов;

-система отработки с высотой уступа 30м;

-спаренная работа экскаваторов на одном горизонте.

Проходка скользящих съездов осуществляется непосредственно экскаваторами под углами, не превышающими технические возможности технологического автотранспорта. В зависимости от угла падения пласта в торце забоя его вскрытие ведется очередями по высоте на 1/3 или на ½ высоты уступа, с целью снижения потерь угля. При вскрытии угля вдоль простирания пласта также применяется послойная выемка.

Добычные работы.

Добычные работы ведутся экскаваторами ЭКГ-8И, ЭКГ-10И с емкостью 8 и 10 м3 соответственно при высоте добычного уступа 10м. Экскаваторы также используются на зачистке кровли пласта с частичной отгрузкой вскрыши.

На разрезе внедрена погрузка угля и вскрыши в автотранспорт с помощью шагающих экскаваторов ЭШ-13/50 и ЭШ-11/70 с емкостью ковша 13 и 11 м3 соответственно. Данные экскаваторы в зависимости от горно-геологических условий и требований к качеству угля могут отрабатывать пласт на полную глубину черпания.

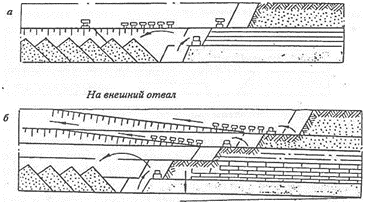

3.7 Отвалообразование.

Схема Отвалообразования.

В связи с применением на разрезе автомобильного транспорта используется бульдозерное отвалообразование с разгрузкой под откос при коэффициенте заваленности отвала 0,63. высота отвального яруса до 100м.

Около 50% объема вскрышных пород вывозится во внутренние отвалы, которые используются для строительства транспортных коммуникаций и на почву пласта с уклонами менее 10 градусов, укладываются без применения специальных инженерных мероприятий.

Параметры БВР.

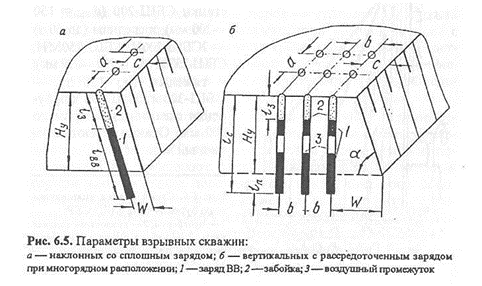

По конструкции зарядов в основном используются сплошные заряды, с установкой ПД в верхней части заряда в сухих скважинах, в нижней и верхней части заряда в обводненных скважинах. При взрывании угольных блоков в качестве ПД используются патронированный аммонит 6ЖВ. Рассредоточенные заряды применяются в скважинах глубиной свыше 25м, в зимний период, для улучшения дробления верхней промерзшей части уступа.

Расположение скважин на уступах обуславливается структурным строением массива, а также качественной проработкой подошвы уступа и величиной забойки, обеспечивающей безопасность по разлету осколков. На разрезе в основном используется квадратная сетка 8,5х8,5 и 9х9, при диаметре скважин 320мм. В 1995 году буровые станки перешли на бурение импортными долотами Д311мм, сетку, для более качественной проработки подошвы, уменьшили до 8м, при этом уменьшился выход горной массы с 1п/м с56м3 до 52м3. Удельный расход рассчитывается группой БВР ежемесячно, в зависимости от времени года и климатических условий для каждого вида ВВ (заводского или местного изготовления) с переходом на ВВ местного изготовления (УП-1, Сибирит-1000,1200). Удельный расход ВВ возрос в среднем от 0,7кг/м3 до 0,8кг/м3, т.к. при расчете зарядов к ВВ марки УП-1 применяется коэффициент 1,1, из-за его пониженной работоспособности, к «Сибирит-1000,1200»-коэффициент 1,2-1,3 для сохранения высоты колонки заряда, качественной проработки верхней части уступа. В процессе анализа результатов массовых взрывов в параметры БВР постоянно вносятся коррективы.

Схема коммутации взрывной сети - диагональная, реже используются врубовые и очень редко порядная. Сети закольцовываются. Монтаж магистрали выполняется в одну нитку ДШ. В качестве ДШ используется шнур ДШЭ-12, шнуры марки ДШ-А, ДШ-В оказались непригодными в низких температурах.

Общие положения

Постоянно действующая комиссия по ОТ и ПБ является организационным и координирующим органом деятельности в области охраны труда и промышленной безопасности в филиале ОАО ХК «Якутуголь» Ремонтно-механический завод.