Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Наполнитель имеет прочность близкую к теоретической. ⇐ ПредыдущаяСтр 5 из 5

В ЭКМ удачно сочетаются два вида упрочнения — композиционное (присутствие волокон вызывает деформационное упрочнение матрицы) и дисперсионное.

Относительные достоинства пластинчатой и стержневой микроструктуры композиционных материалов являются дискуссионными.

При почти равных объемных долях упрочняющей фазы для обеспечения требуемых механических свойств, вероятно, более желательна волокнистая микроструктура.

С другой стороны, исходя из относительной термической стабильност и этих двух видов микроструктуры, более благоприятно пластинчатое строение.

По микроструктуре ЭКМ похожи на матричные композиты, армированные дискретными волокнами в виде усов или тонких пластин.

Однонаправленные эвтектики не удовлетворяют данному выше определению синтетических КМ. Однако по своей структуре и поведению они аналогичны армированным волокнистым композитам. ПРЕИМУЩЕСТВА ЭКМ ПО СРАВНЕНИЮ С ИСКУССТВЕННЫМИ МКМ 1) Более высокие показатели прочности, что обусловлено совершенством структуры армирующей фазы. 2) Высокая термостабильность, вплоть до Т, близкой к Тпл (то есть, возможность длительно работать при высоких Т) ( отсутствие окисных слоев). 3) Для этих КМ нет проблем, связанных с хим. несовместимостью между фазами. 4) Высокая прочность связи на поверхности раздела. 5) Простота изготовления (Из них можно получать материал и готовые изделия за 1 операцию (отсутствуют процессы получения волокон и их введения в матрицу))

НЕДОСТАТКИ ЭКМ ПО СРАВНЕНИЮ С ИСКУССТВЕННЫМИ МКМ - Невозможность варьировать объемное содержание армирующей фазы, которое диктуется диаграммой состояния системы (то есть невозможно воздействовать на свойства КМ путем изменения состава).

- Кроме того, для реализации плоского фронта кристаллизации необходимо использовать высокочистые вещества, так как примеси этому препятствуют.

Во время установившейся стадии направленной кристаллизации эвтектики плоский фронт совместного роста двух фаз может локально нарушиться.

- Точность соблюдения режима направленной кристаллизации.

- Небольшие скорости направленного роста, что уменьшает производительность процесса получения и приводит к нежелательному взаимодействию изделия с литейной формой.

Рис. 12 Нарушение эвтектической структуры из-за наличия примеси

В основе выбора ЭКМ лежит анализ равновесных диаграмм состояния бинарных, тройных, четверных и более высокого ранга систем.

При выборе ЭКМ сначала определяется матричная основа, удовлетворяющая условиям эксплуатации материала по температуре плавления, плотности, поведения в средах и др.

Затем производится поиск эвтектик, которые могут обеспечить остальные требования к ЭКМ: прочность, физические свойства и др.

По комплексу физико-механических свойств ЭКМ условно делятся на:

- ЭКМ конструкционного назначения (на основе легких сплавов Al; жаропрочные Ni, Co; на основе тугоплавких металлов Ta, Nb)

Жаропрочные ЭКМ можно разделить на две группы: хрупкие и пластичные. 1) Хрупкими, например, являются никелевые пластинчатые ЭКМ с объемной долей упрочнителя 33-35%. 2) К пластичным ЭКМ относятся волокнистые ЭКМ с невысокой долей упрочнителя (от 3 до 15%), например, сплавы Ni, Со, упрочненные монокарбидами Та, Nb, Hf.

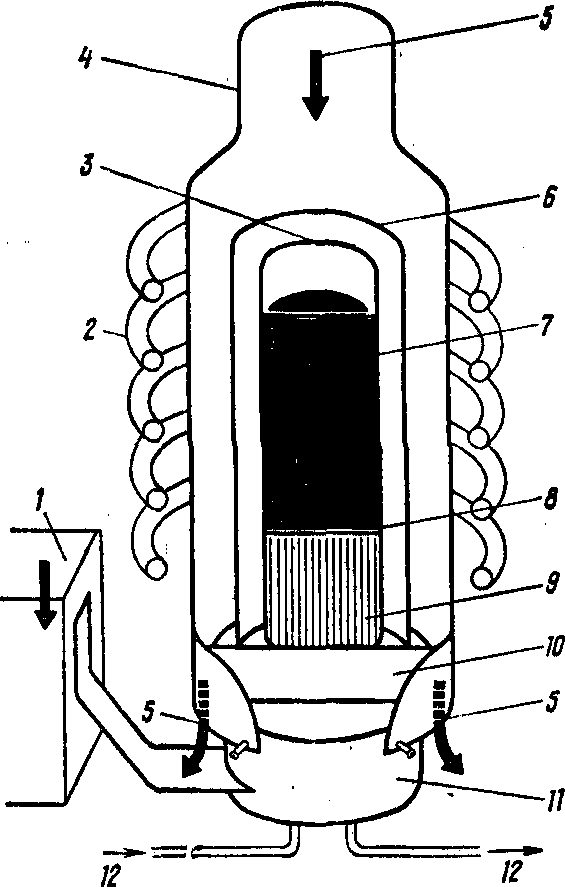

- ЭКМ с особыми физическими свойствами (функциональные)— полупроводниковыми, магнитными и др. ЭКМ с особыми физическими свойствами состоят из фаз с резко отличающимся электронным строением. ПОЛУЧЕНИЕ ЭКМ Для реализации строго ориентированной микроструктуры, которая дает наименьшую площадь поверхности раздела фаз, необходимо обеспечить плоскую поверхность между расплавом и кристаллизующимся твердым телом. Метод направленной кристаллизации (естественным путем («in situ»)) МЕТОД БРИДЖМЕНА

Рис. 9 Схема получения ЭКМ методом Бриджмена 1 — подвижная охлаждаемая опора: 2 — неподвижный индуктор; 3 — тигель; 4 — кварцевый корпус; 5 — инертный газ; 6 — керамический кожух (тепловой экран); 7 — сплав; 8 — фронт кристаллизации; 9 — слиток; 10 — основание; 11 — охлаждаемый блок; 12 — вода.

Скорость перемещения тигля с расплавом изменяется от 5 до 2000 мм/ч - определяет скорость направленной кристаллизации. Температурный градиент (между зоной нагрева (нагревателем) и холодильником) составляет 50—300 К/см

Существенным недостатком этой схемы является трудность поддержа ния постоянного температурного градиента в процессе всего цикла кри сталлизации.

|

||||||

|

Последнее изменение этой страницы: 2020-11-11; просмотров: 93; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.189.193.172 (0.007 с.) |