Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Композиты на основе титана С металлическими волокнами получают тфм.

Способы решения проблемы совместимости волокон с матрицей в КМ на основе титана:

- использование высокоскоростных и низкотемпературных методов получения КМ, обеспечивающие минимальную толщину реакционной зоны - использование матриц с низкой реакционной способностью (сложнолегированный сплав титана состава 69,5 % Ti, 13 % V, 10 % Мо, 5 % Zr, 2,5 % Аl) - создание МКМ из систем с повышенным допуском на толщину реакционной зоны. К таким системам относятся Ti — А l 2 03, Ti — Be, Ti — Мо - использование барьерных покрытий на волокнах.

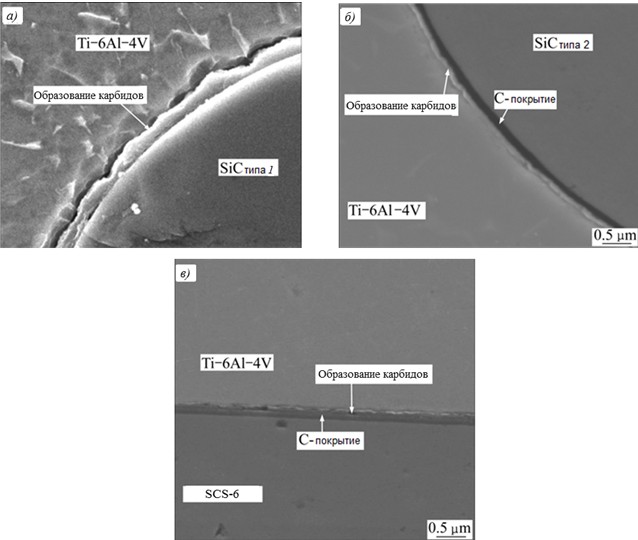

Рис. 2 Граница раздела в КМ Ti-SiC. Волокно: типа 1 (на вольфрамовом керне, без покрытия) (а), типа 2 (на вольфрамовом керне, с покрытием) (б), и SCS-6 (на углеродном керне, с покрытием) (в)

Результаты исследования прочности МКМ (при растяжении )

МВКМ Ti - B, B/SiC ( чаще всего ), SiC

СВОЙСТВА И МЕТОДЫ ПОЛУЧЕНИЯ МВКМ НА ОСНОВЕ Ni Особенности - Высокая жаропрочность (Траб = 1300 С - это выше, чем у сплавов Ni.) Армируют тугоплавкими наполнителями. МВКМ Ni – С

МВКМ Ni - W, Мо В связи с тем, что W, Мо интенсивно окисляются при нагревах, композиты получают в вакууме или защитной атмосфере.

ОБЛАСТИ ПРИМЕНЕНИЯ МВКМ - при низких, высоких и сверхвысоких температурах, - в агрессивных средах, - при статических, циклических, ударных, вибрационных и других нагрузках.

Наиболее эффективно используются МВКМ в конструкциях, особые условия работы которых не допускают применения традиционных металлических материалов. Однако чаще всего в настоящее время армированием металлов волокнами стремятся улучшить свойства матричного металла, чтобы повысить рабочие параметры тех конструкций, в которых до этого использовали неармированные материалы.

1) использование МВКМ на основе Al, Mg в конструкциях летательных аппаратов, благодаря их высокой удельной прочности, позволяет достичь важного эффекта - снижения массы. 2) замена традиционных материалов на МВКМ в основных деталях и узлах самолетов, вертолетов и космических аппаратов уменьшает массу изделия на 20 - 60%. (корпуса насосов, приборов, элементы конструкций, элементы жесткости (панели, лонжероны, шпангоуты), механические соединения (крепеж). Высокожаропрочные МВКМ на основе никеля и хрома - детали газотурбинных двигателей.

См. таблицу выше!! ДИСПЕРСНО–УПРОЧНЕННЫЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ (ДКМ) Структура ДКМ:

В матрице из чистого металла или сплава равномерно распределены тонкодисперсные частицы армирующей (упрочняющей) фазы, искусственно введенные в материал на одной из технологических стадий.

Размер частиц - 0,01 - 0,1 мкм Объемная доля частиц составляет 1—20 %. Расстояние между частицами - 0,01 -0,5 мкм.

В качестве армирующей фазы используют стабильные тугоплавкие соединения, не растворяющиеся в матричном материале (дисперсные частицы оксидов, карбидов, нитридов, боридов и других тугоплавких соединений, а также интерметаллических соединений). Сущность процесса упрочнения: …………. Тонкодисперсные частицы препятствуют движению дислокаций, таким образом, стабилизируя структуру матрицы, что способствует: - повышению жаропрочности ( чем меньше частицы и чем ближе, тем выше жаропрочность!!!!!), увеличению сопротивления высокотемпературной ползучести (высокая прочность ДКМ сохраняется до Т= 0,9-0,95 Тпл). МЕТОДЫ ПОЛУЧЕНИЯ ДКМ ДКМ относятся к классу порошковых, поэтому их в основном получают порошковой технологией ( но существуют и другие способы, например метод непосредственного введения наполнителей в жидкий металл или сплав перед разливкой в формы).

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-11; просмотров: 101; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.165.180 (0.008 с.) |