Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Техническое освидетельствование котлов

Каждый котел подлежит техническому освидетельствованию проводимому экспертом ЭТЦ: - до запуска в работу; - периодически в процессе эксплуатации – и в необходимых случаях внеочередному. Периодическое ТО допускается проводить специалистами организаций, которые имеют разрешение ГНОТ Украины. ТО состоит из: I – наружного и внутреннего осмотров; II – гидравлического испытания. Цель наружного и внутреннего осмотров: - при первичном освидетельствовании проверить, что котел установлен и оборудован в соответствии с «Правилами» и представленными при регистрации документами, а также что котел и его элементы не имеют повреждений; - при периодических и внеочередных освидетельствованиях установить исправность котла и возможность его дальнейшей работы (обращается внимание на возможные трещины, надрывы, отдулины, выпучины, коррозию, следы пропаривания и пропуски, повреждения обмуровки). Цель гидравлического испытания – проверка прочности элементов котла и плотности соединений. Срок периодических ТО с участием эксперта ЭТЦ или специалиста организации имеющей разрешение: - внешний и внутренний осмотры – не реже 1 раза в 4 года - гидравлическое испытание – не реже 1 раза в 8 лет. Внеочередное освидетельствование проводится в следующих случаях: - если котел не эксплуатировался более 12 месяцев; - если был демонтирован и установлен на новом месте; -если произведено выправление выпучин или вмятин, а также ремонт с применением сварки основных элементов котла; - после замены барабана, коллектора, пароперегревателя или экономайзера; - если сменено одновременно более 50% экранных и кипятильных труб (или дымогарных) или 100% пароперегревательных или экономайзерных; - по желанию собственника; - после достижения расчетного срока службы; - после аварии котла или его элементов; - по усмотрению инспектора, эксперта или ответственного. Перед внеочередным ТО по последним 3 причинам необходимо провести экспертное обследование.

Перед наружным и внутренним осмотрами котел должен быть охлажден, и тщательно очищен от накипи, сажи, золы и шлаковых отложений. Внутренние устройства в барабане должны быть удалены, если они мешают осмотру. Гидравлическое испытание должно проводиться водой с температурой не ниже 5 и не выше 40°С.(Разница температур металла и окружающего воздуха во время испытания не должна вызывать выпадения влаги на поверхностях объекта испытаний, а также используемая вода не должна загрязнять объект или вызывать интенсивную коррозию). При заполнении котла водой – воздух должен быть удален. Давление следует поднимать равномерно до достижения пробного. Время подъема давления указывается в «Инструкции по монтажу и эксплуатации котла», а если такого указания нет, то не менее 10 мин.

Время выдержки под пробным давлением должно быть также не менее 10 мин. После выдержки под пробным давлением давление снижают до рабочего и производят осмотр. При испытании давление должно контролироваться 2 манометрами, из которых один должен иметь класс точности не ниже 1,5. Минимальное значение пробного давления: Для котлов с Ррабоч не более 5 кгс/см² Рпробн.=1,5· Ррабоч. (но не менее 2 кгс/см²); Для котлов с Ррабоч более 5 кгс/см² Рпробн.= 1,25 · Ррабоч.(но не менее Ррабоч. + 3 кгс/см²) Максимальное значение пробного давления устанавливается расчетами на прочность. Действительное пробное давление выбирается в пределах между минимальным и максимальным значениями, чтобы обеспечить наибольшую выявляемость дефектов. Выбор осуществляетконструктор. Котел считается выдержавшим испытание если: - не будет обнаружено видимых остаточных деформаций, трещин, признаков разрыва; - течи в сварных, развальцованных, в разъемных и заклепочных соединениях и в основном металле. В развальцованных и разъемных соединениях допускается появление отдельных капель, которые при выдержке времени не увеличиваются в размерах. Результаты технического освидетельствования должны записываться в паспорт котла лицом, производящим освидетельствование, с указанием разрешенных параметров работы и сроков следующих освидетельствований.

На каждом котле введенном в эксплуатацию должна быть на видном месте прикреплена табличка размером 300х200мм с указанием следующих данных: а) регистрационный номер; б) разрешенное давление; в) число, месяц и год следующего внутреннего осмотра и гидравлического испытания.

Кроме того к днищу барабана или корпусу должна быть прикреплена заводская табличка с маркировкой паспортных данных, нанесенных ударным способом (или другими, обеспечивающими четкость и долговечность изображения, равноценные ударному способу): - наименование или товарный знак предприятия –изготовителя; - обозначение котла по ГОСТу; - заводской номер; - год изготовления; - номинальная паропроизводительность в т/ч; - рабочее давление на выходе в кгс/см² (Мпа); - номинальная температура пара на выходе в °С. Для каждого котла должна быть разработана режимная карта, дубликат которой вывешивается возле котла. Режимная карта составляется наладочной организацией на основании проведенных теплотехнических испытаний. Испытания должны проводиться не реже одного раза в 3 года. Она содержит параметры, соблюдение которых обеспечивает безопасную и экономичную работу в нужном диапазоне производительности. Составляется на 30%, 50%, 75% и 100% производительности котла и является основным оперативным документом, в соответствии с которым производится регулирование работы котла. На карте указывается дата ее составления. Карта подписывается представителем наладочной организации и утверждается главным инженером предприятия.

Контроль за соблюдением «Правил» осуществляется органами ГНОТ Украины путем проведения периодических обследований предприятий. Эксплуатация котла должна быть запрещена если при обследовании котлов: - будут выявлены дефекты или нарушения «Правил», угрожающие безопасности; - истек срок эксплуатации; - истек срок освидетельствования; - отсутствует ответственное лицо за безопасную эксплуатацию; - неисправна автоматика безопасности или аварийная сигнализация. «Правила» обязательны для исполнения всеми должностными лицами, специалистами и работниками, занятыми проектированием,…. ремонтом, эксплуатацией котлов, автономных пароперегревателей, экономайзеров и трубопроводов в пределах котла. Лица виновные в нарушении этих Правил, несут дисциплинарную, административную, материальную и уголовную ответственность в соответствии с действующим законодательством.

Меры безопасности при выполнении ремонтных работ в топке и газоходах котла. Ремонтные работы в топке или газоходах относятся к газоопасным и выполняются по наряду допуску. Ответственный за выполнение работ должен провести инструктаж по безопасным методам и приемам работ, применяемым средствам защиты, порядку и времени выполнения работ. После этого каждый работник должен расписаться в наряде допуске. Ответственный должен лично проверить средства защиты и убедиться в отсутствии опасности для рабочих внутри топки. В процессе выполнения работ, все распоряжения должны даваться лицом ответственным за работу. Котел должен быть остановлен, охлажден и отсоединен от действующих по всем трубопроводам с установкой заглушек. На газоходе должен быть установлен глухой шибер либо кирпичная стена. Топка должна быть тщательно провентилирована. Должен быть проведен анализ воздуха (не менее 2-х последовательно взятых проб) – содержание кислорода в пробах должно быть не менее 20%, а содержание окиси углерода не более 20мг/м³. При работе внутри топок дверцы и люки топок должны быть открыты. В необходимых случаях в топки должен подаваться чистый воздух принудительно. Освещение – от 12 В.

Внутри топки разрешается одновременно находиться не более 2 человек. Снаружи – 2 наблюдающих, держащих концы веревок от спасательных поясов. Наблюдающие не имеют права бросать наблюдение и отходить от топки. Время работы внутри топки при температуре 55 °С определяется ответственным, но как правило не более 20 мин с 20 минутным перерывом. Чистка топки и поверхностей нагрева производится в направлении сверху вниз, спереди назад.

Основными причинами аварий являются: - заводской брак в котле не обнаруженный при внутреннем осмотре и гидравлическом испытании; - некачественный монтаж или ремонт; - износ или плохое качество материалов из которых изготовлены отдельные узлы; - питание котла неподготовленной или плохо подготовленной водой; - несоблюдение работниками инструкций и правил техники безопасности; - слабая трудовая дисциплина; - низкая квалификация обслуживающего персонала; - техническая неисправность водоуказательных приборов, продувочной и питательной арматуры, насосов, сигнализации, горелочных устройств.

Т О П Л И В О.

Топливом называются горючие вещества используемые для получения тепла; или - горючие вещества, специально сжигаемые для получения тепла и используемые, как источник энергии. Различают: твердое, жидкое и газообразное топливо. Способы получения: естественное, искусственное и топливные отходы. Качество каждого вида топлива характеризуется следующими показателями: - элементарным составом; - составом горючих летучих веществ; - зольностью; - влажностью; - теплотой сгорания.

Элементарный состав твердого и жидкого топлива. С + Н + S + О + N + А + W = 100% Все указанные элементы находятся в виде сложных химических соединений. Горючими элементами топлива являются С (углерод), Н (водород), S (летучая горючая сера). Внутренний балласт – О (кислород) и N (азот). Внешний балласт – А (зола) и W (влага). Выход горючих летучих веществ и содержание кокса – важнейшие характеристики топлива. Летучими горючими называется смесь горючих газообразных веществ, образующаяся при нагревании топлива без доступа воздуха (водород, летучая сера, СО, различные соединения С и Н). Чем выше выход летучих, тем легче топливо воспламеняется, а при горении дает длинное пламя.

Твердый нелетучий остаток – кокс - получается после удаления летучих веществ и состоит из углерода и золы. Зола –нежелательный балласт топлива - снижает содержание в нем полезных горючих веществ;. легкоплавкая зола ведет к зашлаковыванию горящего слоя твердого топлива и к налипанию на поверхности нагрева, а оседая на поверхностях нагрева резко снижает теплопередачу (коэффициент теплопроводности в 140-160 раз меньше чем у стали), снижает к.п.д.; очистка труб и обмуровки приводит к дополнительным эксплуатационным затратам; при высоких температурах зола вступает в химическое взаимодействие с обмуровкой, вызывая ее быстрый износ. Содержание золы в топливе колеблется от 1% до 60%. Наибольшая зольность у сланцев, наименьшая у дров. В бурых и каменных углях 5-25%. В жидком и газообразном топливе – в ничтожно малом количестве. Приведенная зольность – это зольность в %, приходящаяся на 1000ккал теплотворной способности рабочего топлива. П А А = 1000----- % Q р Менее 4 % - малозольное топливо. Влага –снижает долю горючих компонентов, кроме того на свое испарение отнимает много тепла, значит снижает теплоту сгорания. Значительное количество влаги в твердом топливе осложняет его транспортировку и подачу к установкам. Оно смерзается, застревает в бункерах и т.п. Приведенная влажность – влажность в % приходящаяся на 1000ккал теплотворной способности данного топлива. П W W = 1000------- % Q н Менее 3 % - маловлажное топливо; более 9% - высоковлажное. Теплотой сгорания называется количество тепла выделяемое при полном сжигании 1 кг или 1 м³ топлива. (ккал/кг, кДж/кг, ккал/м³, кДж/м³) Различают высшую и низшую теплоту сгорания топлива. В высшей теплоте сгорания топлива учитывают скрытую теплоту парообразования. Из низшей теплоты сгорания это количество тепла заранее удалено, т.к. использовать его на полезные нужды невозможно. Во всех теплотехнических расчетах как правило учитывают низшую теплоту сгорания Qн. Условное топливо – топливо с теплотой сгорания 7000ккал/кг. Эта величина введена с целью сравнения работы котельных сжигающих различные виды топлива. Q н Топливный эквивалент Э = ------ 7000 так для торфа Э»0,36; для донецкого угля Э»0,98; для мазута Э»1,35

Жидкое топливо. Единственным природным жидким топливом является нефть. Сырая нефть представляет собой смесь жидких органических соединений состоящих из различных углеводородов, сернистых, азотистых соединений, растворенного парафина и смолы, могут быть растворены твердые углеводороды.

Сырую нефть как правило в виде топлива не используют. Используют топочный мазут и печное топливо – смесь остаточных продуктов прямой перегонки и крекинг процесса. Нефть и нефтепродукты характеризуются: - содержанием серы, - плотностью, -вязкостью, -температурой застывания,- температурой вспышки и температурой воспламенения. Мазут состоит из: С (85-87%), Н2 (11,1 – 13,5%), О2, N2 (»1%), S (0,5-3 %), W (1-2%) и минеральных примесей. Наибольшие трудности при сжигании мазута вызываются содержанием в его золе окислов щелочных металлов и ванадия. Несмотря на малое содержание ванадия (не более 0,15%), наличие его приводит к коррозии металла при высоких температурах (выше 600°С). В зависимости от содержания серы различают мазут: - малосернистый до 0,5 %; - сернистый 0,5 – 2 %; - высокосернистый 2 – 3,5 %. Вязкость мазута измеряется в градусах условной вязкости (°ВУ). Условной вязкостью называют отношение времени истечения из вискозиметра 200мл испытуемого нефтепродукта при температуре испытания, ко времени истечения 200 мл дистиллированной воды при 20°С. В зависимости от вязкости мазут бывает нескольких марок, различающихся температурой застывания, которая всегда выше 0° С. Температурой застывания называют температуру при которой мазут в условиях опыта загустевает настолько, что при наклоне пробирки на 45° к горизонту уровень мазута остается малоподвижным в течение 1 мин. Для наиболее вязких сортов tз = 25° - 35°, поэтому необходим предварительный подогрев такого мазута (при перекачке до 40 – 50°, при сжигании до 80–100°С). Температурой вспышки называется температура, при которой пары нагреваемого мазута образуют с воздухом смесь, вспыхивающую при поднесении к ней пламени. Температура воспламенения – это температура, при которой нагреваемый мазут загорается при поднесении к нему пламени и горит не менее установленного времени. t воспл > t вспыш на 10 – 40° Плотность высоковязких мазутов r = 960 – 1020 кг/м³. Относительная плотность по отношению к воде 0,96 – 1,00, поэтому отстой воды и механических примесей – затруднителен. При подогреве на 10°С - плотность уменьшается на 5 – 6 кг/м³. Низшая теплота сгорания Q н = 9600 ккал/кг.

Сравнительная таблица основных характеристик жидкого топлива.

Природный газ.

Природный газ – это смесь газов которая в основном состоит из метана СН4 (86-98%), тяжелых углеводородов СnНм (0,5-6,3%) и инертных газов (N2 1,2-6%, СО2 –0,3%, Не – 0,055). - обладает всеми свойствами газов – равномерно давит на стенки сосуда, расширяется, сжимается. - не имеет цвета, запаха, вкуса; - плотность r=0,73 – 0,78 кг/м³, т.е. в 1,5 раза легче воздуха; - скорость горения ω = 0,37 – 0,47 м/сек; - температура воспламенения t = 645°С; - калориметрическая t горения (жаропроизводительность) – 2030-2050°С; - практическая температура горения – 1300 – 1400°С; - низшая теплота сгорания Qн = 8500 ккал/м³ (теплотворная способность); - пределы взрываемости 5 – 15%; - горит голубовато-фиолетовым пламенем. Содержание в газе примесей в гр на 100 м³ не должно превышать: Н2S-2; аммиака – 2; пыли –0,1; цианистых соединений в пересчете на синильную кислоту – 5; нафталина летом – 10, зимой – 5; О2- не более 1% по объему. С целью обнаружения наличия газа в воздухе при его утечке из газопровода или арматуры ему необходимо придать запах. Для этого его одорируют. Требования к одоранту: - должен обладать резким запахом; - должен иметь удельный вес равный удельному весу природного газа; - должен сгорать вместе с газом; - не дожен отравлять человека; - не должен вызывать коррозию труб; Этим требованиям отвечает этилмеркоптан (С2Н5-SН), имеющий запах кислой капусты. Иногда применяют тетрагидротеофен С4Н8S с запахом коксового газа. Согласно требований нормативной документации запах газа должен быть слышен при наличии его в воздухе 1/5 от НПВ (нижнего предела взрываемости), т.е. при 1%. Для выполнения этого требования необходимо добавлять 16 гр. одоранта на 1000 м³ газа. Положительные свойства газа: - высококалорийный, -гигиеничный (не выделяется сажа, копоть, не загрязняется атмосфера), - легко транспортируется, не требует складов, - легко поддается автоматизации, легко регулировать нагрузку - облегчает труд персонала; - легко воспламеняется. Отрицательные свойства: - образует с воздухом взрывоопасную смесь (от 5 до 15 % по объему); удушающе действует на организм человека (т.к. не содержит кислород); при неполном сгорании отравляюще действует на человека; пожароопасен. Способы определения утечки газа – на слух, на запах, обмыливанием и газоанализатором. Воздух.

Воздух – это смесь газов, составляющая земную атмосферу. Воздух в основном состоит из азота N2 – 78,09% и кислорода О2 – 20,95%, а также менее 1% инертных газов (Ar –аргон 0,93; Ne-неон 0,0018; He –гелий 0,0005; Kr- криптон 0,000108; Хе –ксенон 0,000008; R-радон; СО2 – 0,13 и Н2 -0,00005). Удельный вес воздуха, свободного от пара и СО2 при 0°С и Ратм = 760 мм рт.ст.g=1,293кг/м³. При давлении Р=40 кГ/см² и температуре t= –140°С - воздух превращается в прозрачную жидкость. Воздух - не горит, но кислород из воздуха поддерживает горение.

Горение. Горение – это процесс окисления горючих составляющих топлива с выделением тепла и света. Процесс горения твердого топлива состоит из следующих стадий: - подогрев и испарение влаги, - возгонка горючих летучих, - зажигание и горение горючих летучих, - горение кокса. Горение жидкого топлива состоит из: - распыливание, - прогрев до температуры кипения, испарение и образование горючей смеси с воздухом, - прогрев до температуры воспламенения и зажигание смеси, - горение смеси. Горение газообразного топлива: - истечение, - образование смеси с воздухом необходимой концентрации, подогрев и воспламенение, - горение. Такое разделение на стадии условно, хотя фактически все они протекают последовательно, частично налагаясь друг на друга. Горение может быть полное и неполное (с недостатком кислорода и с избытком кислорода). Полное сгорание: СН4 + 2О2 = СО2 + 2Н2О + Q и свет; С3Н8 + 5О2 = 3СО2 +4Н2О + Q и свет; Неполное сгорание: СН4 +1,5О2 = СО + 2Н2О + q и свет; СН4 + О2 = С + 2Н2О + q и свет;

В дымовых газах при полном сгорании топлива будут присутствовать СО 2 (8-10%), Н 2 О, N 2 – азот из воздуха, О 2 – избыточный кислород из воздуха (2-5 %), SО2, инертные газы. При неполном сгорании в дымовых газах будут присутствовать СО, С, СН 4, Н 2 О, СО 2, N 2, SО2, инертные газы и даже может быть избыточный кислород О2. Определение полноты сгорания. 1. по цвету пламени: а) при полном – голубовато-фиолетово-соломенное; б) при неполном – красно-оранжевое; 2. по цвету дыма: а) при полном летом- бесцветный, а зимой – белый; б) при неполном серо-черный 3. при помощи газоанализаторов: а) при полном - СО2 8-10%, О2 2-5%. б) при неполном – меньше, чем данные значения. [причем, чем больше будет подаваться в топку или присасыться в газоходах избыточного воздуха, тем больше будет избыточного О2 в дымовых газах и меньше СО2.] Условия полного сгорания топлива. 1. нормальное соотношение газ – воздух (1: 10) [с учетом коэффициента избытка воздуха, для газа α = 1,05 ÷1,2; для жидкого топлива α = 1,1 ÷ 1,25]; 2. хорошее перемешивание газа с воздухом; 3. достаточный топочный объем; 4. хорошо прогретая топка (на несколько сот градусов выше температуры воспламенения, но не ниже 700°С); 5. организованный процесс удаления продуктов сгорания из топки. Коэффициентом избытка воздуха – α, называется отношение действительного количества подаваемого в топку к теоретически необходимому. Vдейств. α = -------- Vтеорет

Окись углерода. (СО)

Окись углерода СО, образуется при неполном сгорании любого вида топлива. СО - это газ не имеющий цвета, запаха, вкуса,(но при отравлении человека – появляется сладковатый привкус во рту), не растворим в воде. - удельный вес при н.у. g = 1,25 кг/м³; - температура воспламенения t = 700°С; - низшая теплота сгорания Qн = 3016 ккал/ м³; - образует с воздухом взрывоопасную смесь в пределах 12,5÷74,2%; - горит ярким, синим пламенем; - отравляюще действует на организм человека.

СО быстрее, чем кислород соединяется с гемоглобином, образуя карбоксигемоглобин (СО-Нв). Кровь становится неспособной переносить О2 (выполнять окислительные функции). У человека наступает асфикция (кислородное голодание). При образовании в крови около 17% СО-Нв, появляются явные признаки отравления, а при 60% - смерть. При вдыхании воздуха содержащего 0,05% СО (0,6 мг/л) – появляются первые признаки отравления. При 0,1 % (1,25 мг/л) через 1 час - головная боль, недомогание, тошнота. При вдыхании воздуха содержащего 0,4 – 0,5% СО в течении 20 –30 мин наступает смерть. При 1% (12,5 мг/л) через 1 – 2 мин. смерть.

Допустимое содержание СО. В воздухе промышленных предприятий не более 0,02 мг/л (0,0016%). В воздухе жилых зданий не более 0,002мг/л (0,00016%). Отравление угарным газом бывает: - легкое (головная боль, слабость, тошнота, потовыделение, сонливость, учащенный пульс); - среднее (рвота, судороги, отказ тела повиноваться мыслям, потеря сознания); - тяжелое (потеря сознания, дыхания, отсутствие пульса).

Оказание I помощи пострадавшим при отравлении СО:

- вызвать скорую помощь; - вывести или вынести пострадавшего на свежий воздух; - расстегнуть одежду стесняющую дыхание, тепло укрыть; - заставлять его двигаться, водить его под руки, не давать заснуть; - напоить горячим чаем, кофе, молоком; - если человек без сознания – привести его в чувства поносив перед носом ватку с нашатырным спиртом, растерев ею виски; - если человек не дышит, то необходимо сделать искусственное дыхание до приезда врача или до появления самостоятельного устойчивого дыхания; - если нет пульса – необходимо делать массаж сердца.

Угарным газом (СО) – отравляются. Природным газом (СН4) – удушаются. Оказание первой помощи пострадавшим при удушении природным газом – идентично. (В больнице при удушении – дают дышать кислородом, а при отравлении –необходимо переливание крови).

Газопроводы.

Различают: 1. По назначению: распределительные, межпоселковые, технологические, внутриплощадочные, вводные, внутренние, сбросные и продувочные газопроводы, газопроводы – вводы и газопроводы безопасности;

Распределительные газопроводы – наружные газопроводы, обеспечивающие подачу газа от источников газоснабжения (г/пр высокого и среднего давления) к ГРП промышленных предприятий и др. обьектов, а также газопроводы низкого давления населенных пунктов. Межпоселковые газопроводы - распределительные газопроводы, проложенные вне территории населенных пунктов. Технологические газопроводы - газопроводы, транспортирующие газ в качестве сырья для химических, нефтехимических, нефтеперерабатывающих и других производств. Внутриплощадочные газопроводы - газопроводы, прокладываемые по территории предприятия. Газопровод-ввод – газопровод от места присоединения к распределительному газопроводу до отключающего устройства на вводе. Вводный газопровод – участок газопровода от отключающего устройства на вводе в здание до внутреннего газопровода, включая газопровод, проложенный в футляре через стену здания. Продувочным газопроводом называется трубопровод, предназначенный для продувки и сброса в атмосферу газа, воздуха, инертного газа после продувки, испытаний, при заполнении участков газом, ремонте, консервации или длительном перерыве в подаче по ним газа. Газопроводом безопасности называется трубопровод, предназначенный для предотвращения попадания в топки газа из-за негерметичности запорной арматуры. Он расположен между рабочим и контрольным отключающими устройствами. Сбросной газопровод – это трубопровод, предназначенный для сброса в атмосферу газа при срабатывании регулирующих или предохранительных устройств с тем, чтобы давление газа в контролируемой точке не превышало заданного.

2. По расположению: наземные, надземные и подземные; 3. По давлению: - низкого давления с Ргаза до 0,05 кгс/см² (500 мм вод.ст.); - среднего давления с Ргаза от 0,05 до 3,0 кгс/ см²; - высокого давления I ст. от 3,0 до 6,0 кгс/ см² II cт. От 6,0 до 12,0 кгс/ см².

ГРП (ГРУ)

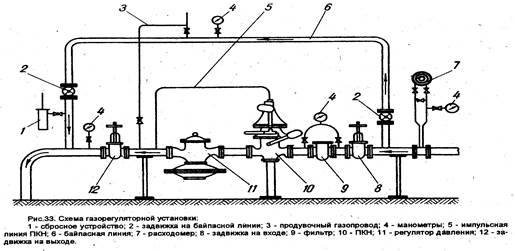

ГРП – газорегуляторный пункт. ГРУ- газорегуляторная установка. ГРП – устанавливается в отдельном от котельной помещении. ГРУ- устанавливается внутри помещения котельной.

ГРП и ГРУ предназначены: - для снижения давления газа до заданного; - для поддержания давления газа на заданном уровне, независимо от расхода газа на котлах и от колебаний давления газа на входе; - для отсечения подачи газа на котельную – при снижении или повышении давления газа на 25 % ниже или выше допустимых значений; - для очистки газа от механических примесей; - для сброса части газа в атмосферу с целью снижения его давления при кратковременном повышении давления на 15 % (чтобы скачок давления газа не достиг 25 % и ПЗК не отсек подачу газа на всю котельную).

Устройство ГРП и ГРУ. ГРП и ГРУ имеют рабочую и байпасную линию. На рабочей линии устанавливаются: - задвижки на входе и выходе; - фильтр с манометрами до и после; - ПЗК (предохранительно- запорный клапан); - РДУК с пилотом (регулятор давления универсальный Казанцева); - продувочная свеча с запорным устройством; - импульсные линии. На байпасной линии устанавливаются – 2 запорных устройства (второе по ходу газа – регулирующее) и свеча с запорным устройством между ними. До рабочей и байпасной линий устанавливаются: манометр, термометр и расходомерная шайба (при расходе газа более 1000м³/час). После рабочей и байпасной линий устанавливаются – манометр, ПСК (предохранительно-сбросной клапан) или гидрозатвор и ротационный счетчик (при расходе до 1000м³/час), а перед ним фильтр.

РДУК (регулятор давления) РДУК с пилотом – это регулятор давления универсальный Казанцева, предназначен для снижения давления газа до заданного и поддержания Р в заданном режиме не зависимо от расхода газа на горелках и от колебаний давления газа на входе в ГРП (ГРУ). Устройство РДУКа Корпус с седлом, клапан со штоком, фильтр, мембранная коробка с мембраной. Устройство пилота. Корпус с мембраной,снизу пружина с регулировочным стаканом, сверху головка с седлом и клапаном, который при помощи штока соединен с мембраной, пружинка клапана. Между РДУКом, пилотом и выходным газопроводом имеются импульсные трубки.

Если регулировочный стакан пилота выкручен и пружина не действует на мембрану пилота – РДУК не работает. Газ поступивший после ПЗК на РДУК – пройти через него не сможет. Для пуска РДУКа в работу необходимо плавно и медленно вкручивать регулировочный стакан пилота. При этом пружина поднимает мембрану, а вместе с ней шток с клапаном головки – открывается отверстие в седле, через которое газ с входным давлением Рвх. по импульсной трубке попадает под мембрану регулятора. Давление газа под мембраной регулятора повышается и мембрана начнет подниматься. Вместе с ней поднимается и шток с клапаном. Газ со сниженным давлением, через приоткрывшееся отверстие в седле, проходит на выход. При дальнейшем вкручивании стакана – выходное давление увеличивается. Если во время работы РДУКа давление газа на выходе повысится выше заданного – это по импульсной трубке тут же передается сверху на мембрану пилота. Мембрана приопускается, а вместе с ней и шток с клапаном головки. Отверстие в седле уменьшается. Под мембрану РДУКа идет меньше газа, давление снижается и мембрана приопускается вместе со штоком и основным клапаном – давление газа на выходе из ГРП снижается. И наоборот. [Для устойчивой работы РДУКа необходимо, чтобы давление перед ним на входе было не менее чем на 300 мм вод.ст. больше, чем на выходе. РДУКу согласно «Правил…» разрешается «качать» давление в пределах 10%.]

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-10-24; просмотров: 268; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.61.142 (0.209 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Принцип работы РДУКа.

Принцип работы РДУКа.