Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тепловой расчет бензинового двигателяСтр 1 из 7Следующая ⇒

КУРСОВОЙ ПРОЕКТ Дисциплина: Автомобильные двигатели Тема: Расчёт бензинового инжекторного двигателя 84 кВт Выполнил Скоробогатых П. А. Проверил Чурилов Ю.В. Зав. кафедройЧудов В.И. Сыктывкар 2008

содержание

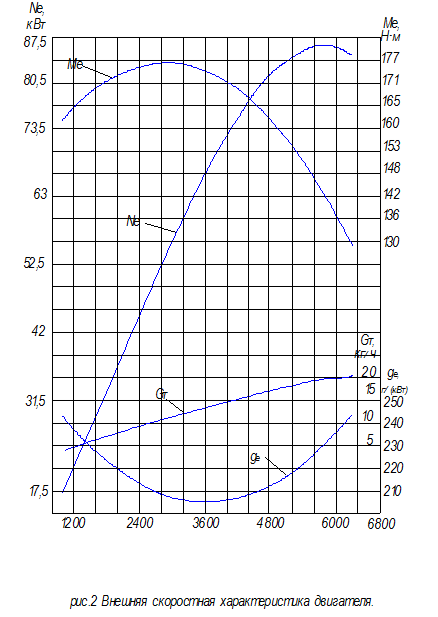

Введение 1. Тепловой расчёт бензинового двигателя 1.1 Топливо 1.2 Параметры рабочего тела 1.3 Параметры окружающей среды и остаточные газы 1.4 Процесс впуска 1.5 Процесс сжатия 1.6 Процесс сгорания 1.7 Процессы расширения и выпуска 1.8 Индикаторные параметры рабочего цикла 1.9 Эффективные показатели двигателя 1.10 Основные параметры цилиндра и двигателя 1.11 Посторенние индикаторной диаграммы 2. Тепловой баланс двигателя 3. Построение внешней скоростной характеристики двигателя

Введение Современные наземные виды транспорта обязаны своим развитием главным образом применению в качестве силовых установок поршневых двигателей внутреннего сгорания. Именно поршневые ДВС до настоящего времени являются основным видом силовых установок, преимущественно используемых на автомобилях, тракторах, сельскохозяйственных, дорожно-транспортных и строительных машинах. Являясь достаточно сложным агрегатом, любой двигатель должен вбирать в себя многие достижения постоянно развивающихся различных направлений и отраслей науки: химии и физики, гидравлики и аэродинамики, теплотехники и электроники, металлургии и сопротивления материалов, математики и вычислительной техники и т. д. и т. п. Выполнение сегодняшних задач и движение к прогрессу требует от специалистов, связанных с производством и эксплуатацией автомобильных двигателей, глубоких знаний теории, конструкции и расчета двигателей внутреннего сгорания. Прогресс в автомобильной промышленности, дальнейшее увеличение грузооборота автомобильного транспорта предусматривает не только количественный рост автопарка, но и значительное улучшение использования имеющихся автомобилей, повышение, культуры эксплуатации, увеличение межремонтных сроков службы. Тепловой расчет позволяет с достаточной степенью точности аналитическим путем определить основные параметры вновь проектируемого двигателя, а также проверить степень совершенства действительного цикла реально работающего двигателя.

В данном учебном пособии основное внимание уделено расчету вновь проектируемого двигателя. В связи с этим приводятся основные положения, необходимые для выбора исходных параметров, которые используются при выполнении как теплового, так и последующих расчетов двигателя. При расчете двигателя обычно задаются величиной номинальной мощности или определяют ее с помощью тяговых расчетов. Номинальной мощностью (Nе) называют эффективную мощность, гарантируемую заводом-изготовителем для определенных условий работы. В автомобильных и тракторных двигателях номинальная мощность равна максимальной мощности при нормальной частоте вращения коленчатого вала. Выбор или задание номинальной мощности определяется прежде всего назначением двигателя (для легкового или грузового автомобилей, трактора); его типом (бензиновый - карбюраторный или двигатель с впрыском топлива, газовый, дизель); условиями эксплуатации и т.д. Мощность современных автомобильных и тракторных двигателей колеблется в очень широких пределах – 15 – 500 кВт. Другим важнейшим показателем двигателя является частота вращения коленчатого вала, характеризующая тип двигателя и его динамические качества. На протяжении длительного времени существовала тенденция повышения частоты вращения коленчатого вала. Результатом этого являлось снижение основных размеров двигателя, его массы и габаритов. Однако с увеличением частоты вращения возрастают инерционные силы, ухудшается наполнение цилиндров, возрастает токсичность продуктов сгорания, повышается износ деталей и узлов двигателя, снижается его срок службы. В связи с этим в 60- 80-х годах частота вращения коленчатого вала двигателей практически стабилизировалась, а для отдельных типов автомобильных двигателей даже снижалась. Однако применение бензиновых двигателей с впрыском топлива во впускную систему и непосредственно в цилиндр позволило значительно увеличивать частоту вращения коленчатого вала при снижении токсичности отработавших газов.

Топливо

Средний элементарный состав бензинового топлива:

Углерод: C=0,855; Водород: H2=0,145; Кислород: O2=0. Низшая теплота сгорания бензина:

Параметры рабочего тела

Теоретически необходимое количество воздуха для сгорания 1кг топлива.

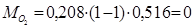

где 0,208 – объемное содержание кислорода в 1кмоль воздуха.

где 0,23 – массовое содержание кислорода в 1кг воздуха.

Коэффициент избытка воздуха. Принимаем: Количество горючей смеси:

где mТ = 115 кг/моль – молекулярная масса паров бензина. При неполном сгорании топлива продукты сгорания представляют собой смесь углекислого газа СО Количество отдельных компонентов продуктов неполного сгорания топлива: Углекислого газа:

Водяного пара:

Кислорода:

Азота:

Общее количество продуктов неполного сгорания топлива:

Процесс впуска

Температура подогрева свежего заряда. Рассчитываемый двигатель не имеет специального устройства для подогрева свежего заряда. Однако естественный подогрев заряда в бензиновом двигателе может достигать

Потери давления на впуске

Примем

Давление в конце впуска составляет:

Коэффициент остаточных газов

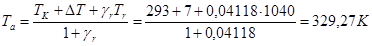

Температура заряда в конце пуска

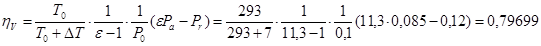

Коэффициент наполнения

Процесс сжатия

Для расчетов параметров в конце сжатия примем показатель политропы равный

Давление в конце сжатия:

Температура в конце сжатия:

Определим среднюю теплоемкость в конце сжатия а) свежей смеси (воздуха)

где

б) остаточных газов

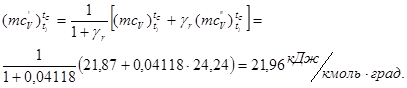

в) рабочей смеси:

Процесс сгорания

Коэффициент молекулярного изменения горючей

Определим теплоту сгорания рабочей смеси

Определим мольную теплоемкость продуктов сгорания

Температура в конце видимого процесса сгорания:

примем

Отсюда имеем

Отсюда

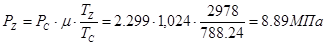

Максимальное давление сгорания теоретическое:

Максимальное давление сгорания теоретическое:

Определим степень повышения давления

Таблица 5

Таблица 6

Таблица 7

Таблица 8

Таблица 9

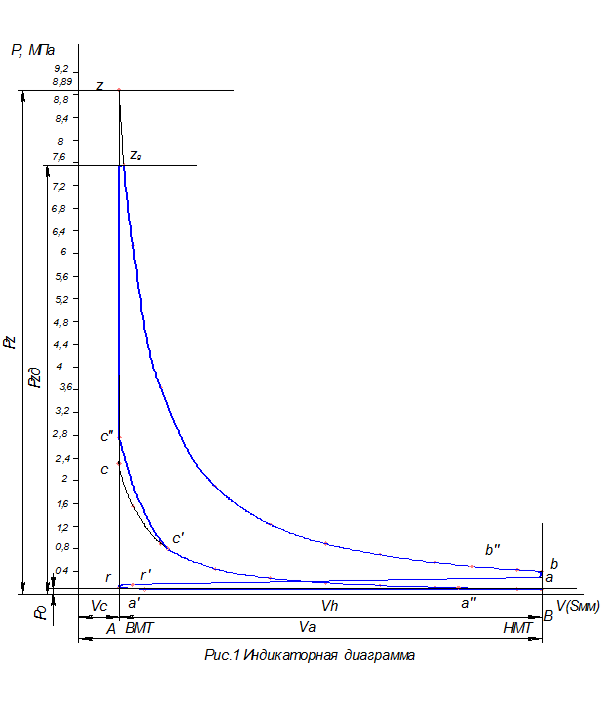

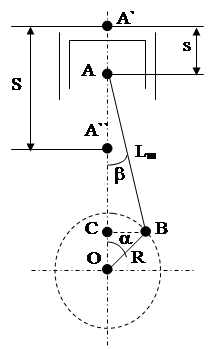

Действительная или скругленная индикаторная диаграмма отличатся от расчетной за счет опережения зажигания или впрыска (т. с´), повышение давления в конце сжатия (т. c˝). Кроме того на рабочий процесс оказывает влияние период открытия и закрытия клапанов газораспределения (т. a´ a˝ b´ и r´). Для определения местоположения точек c´, b´, r´, a´ и a˝ следует задаться фазами газораспределения и углом опережения зажигания (впрыска), а также соотношение радиуса кривошипа R к длине шатуна Lш. значение данного соотношения. Примем В соответствии с принятыми фазами газораспределением и углом опережения зажигания (впрыска) определяют положение точек r´, a´, a˝, c´ и b´ по формуле:

Результаты расчетов приводим в таблице 2

Таблица10

Положение точки с" определяется из выражения

Тепловой баланс

Тепло, выделяющееся при сгорании топлива в цилиндрах двигателя, не может быть полностью преобразовано в полезную механическую работу. В реальном двигателе потери тепла возрастают из-за трения, теплообмена, неполноты сгорания и других причин. В связи с эти эффективный КПД цикла имеет меньшее значение по сравнению с термическим КПД, который всегда остается меньше единицы вследствие передачи части тепла холодному источнику. Распределение тепловой энергии топлива, сгорающего в двигателе, наглядно иллюстрируется составляющими внешнего теплового баланса, которые определяются при установившемся тепловом состоянии двигателя в процессе его испытаний. Приближенно составляющие теплового баланса можно найти аналитически по данным теплового расчета двигателя.

Тепловой баланс позволяет определить тепло, превращенное в полезную эффективную работу, т.е. установить степень достигнутого совершенства теплоиспользования и наметить пути уменьшения имевшихся потерь. Знание отдельных составляющих теплового баланса позволяет судить о теплонапряженности деталей двигателя, рассчитать схему охлаждения, выяснить возможность использования теплоты отработавших газов и т.д. Тепловой баланс двигателя характеризует распределение тепловой энергии сгоревшего топлива. Приближенно, составляющие теплового баланса можно определить аналитически по данным теплового расчета двигателя. Уравнение теплового баланса:

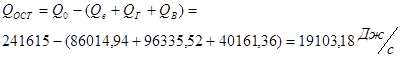

Qo= Qe + Qг + Qв + Qн.с.+ Qост.

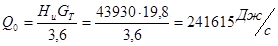

где Qo – теплота, введенная в цилиндры двигателя с топливом при режиме номинальной нагрузки:

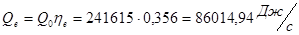

Qe – теплота, превращенная в полезную (эффективную) работу

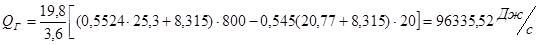

Qг – теплота, потерянная с отработавшими газами,

где tг, to – температура отработавших газов и свежего заряда, для расчета примем:

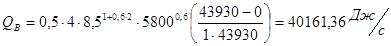

Qв – теплота, передаваемая охлаждающей среде:

где

Qост – неучтенные потери теплоты:

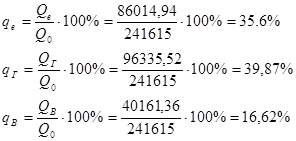

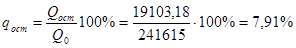

Представим тепловой баланс в относительных единицах.

Знание абсолютных значений составляющих теплового баланса позволяет осуществить количественную оценку распределения теплоты в двигателе. Величины отдельных составляющих теплового баланса двигателя не являются постоянными, а изменяются в процессе его работы в зависимости от нагрузки, быстроходности и других факторов. Характер распределения теплоты, подводимой в цилиндр с топливом, в процессе превращения в полезную эффективную работу наглядно может быть представлен в виде кривых теплового баланса. Графические зависимости строятся на основании определения каждой составляющей в зависимости от частоты вращения, нагрузки, качества смеси и т.д. Тепловой баланс

Таблица 11

Кинематический расчет КШМ

Цель кинематического расчета – определение перемещения, скорости и ускорения поршня от угла поворота коленчатого вала. Кинематический расчет выполняется только для двигателя с центральным КШМ.

Рис. 3. Кинематическая схема КШМ S – ход поршня (77 мм); s – путь поршня; a – угол поворота коленчатого вала;

b - угол отклонения оси шатуна от оси цилиндра; R – радиус кривошипа (

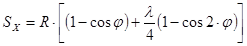

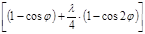

Перемещение поршня в зависимости от угла поворота коленчатого вала

Расчет Sx производим аналитически через каждые 30° для одного оборота коленчатого вала, результаты расчета заносим в таблицу 12 Скорость поршня является переменной величиной и при постоянной частоте вращения коленчатого вала зависит от φ и λ.

Vn=R

Результаты расчеты Vn заносим в таблицу 12. Ускорение поршня:

Результаты расчета jn заносим в таблицу 12. По данным результатам таблицы 12 строим графически Sx, Vn и j. Таблица 12

Приведение масс частей КШМ

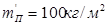

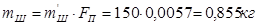

Масса поршневой группы (для поршня из алюминиевого сплава принято

Масса шатуна (для стального кованного шатуна принято

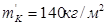

Масса неуравновешенных частей одного колена вала без противовесов (для литого чугунного вала принято

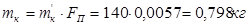

Масса шатуна, сосредоточенная на оси поршневого пальца:

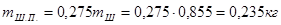

Масса шатуна сосредоточенная на оси кривошипа:

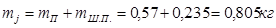

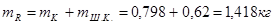

Массы, совершающие возвратно-поступательное движение:

Массы совершающие вращательное движение:

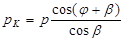

Удельные суммарные силы Удельная сила (МПа), сосредоточенная на оси пальца

Удельная нормальная сила

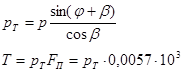

Значения Удельная сила действующая вдоль шатуна

Удельная сила действующая по радиусу кривошипа

Удельная и полная тангенциальные силы в МПа и кН:

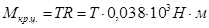

По данным таблицы строим графики изменения удельных сил Крутящие моменты Крутящий момент одного цилиндра равен

Период изменения крутящего момента четырехтактного двигателя с равными интервалами между вспышками

Осуществляем табличным методом суммирование значений крутящих моментов всех четырех цилиндров двигателя через каждые 30 градусов угла поворота коленчатого вала и по полученным данным (таблица13) строим кривую

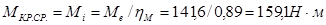

Средний крутящий момент двигателя: По данным теплового расчета

По площади заключенной под кривой

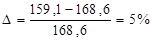

Ошибка

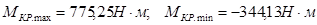

Максимальный и минимальный крутящие моменты.

Таблица13

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

кмоль воздуха/кг топлива

кмоль воздуха/кг топлива

кг воздуха/кг топлива

кг воздуха/кг топлива .

. кмоль гор. смеси/кг топлива

кмоль гор. смеси/кг топлива , водяного пара Н

, водяного пара Н  кмоль СО 2/кг топлива

кмоль СО 2/кг топлива кмоль Н 2 О /кг топлива

кмоль Н 2 О /кг топлива

кмоль О 2/кг топлива

кмоль О 2/кг топлива

кмоль N 2/кг топлива

кмоль N 2/кг топлива

кмоль сгорания/кг топлива

кмоль сгорания/кг топлива . Принимаем:

. Принимаем:

,

, .

.

характеризует качество очистки цилиндра от продуктов сгорания и определяется по формуле:

характеризует качество очистки цилиндра от продуктов сгорания и определяется по формуле:

определяется:

определяется:

.

.

,

,

определяем по рекомендации методического пособия.

определяем по рекомендации методического пособия.

и рабочей смеси

и рабочей смеси  .

.

, получим

, получим

, мм

, мм

, МПа

, МПа

, МПа

, МПа

.

.

,

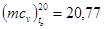

,  – молярные теплоемкости продуктов сгорания и свежего заряда, кДж/(кмоль·град.),

– молярные теплоемкости продуктов сгорания и свежего заряда, кДж/(кмоль·град.), кДж/(кмоль·град),

кДж/(кмоль·град), кДж/(кмоль·град);

кДж/(кмоль·град);

, Дж/с,

, Дж/с, – коэффициент пропорциональности для 4-х тактных двигателей,

– коэффициент пропорциональности для 4-х тактных двигателей, – эмпирический коэффициент, примем m = 0,6

– эмпирический коэффициент, примем m = 0,6 – число цилиндров,

– число цилиндров,

38,5 мм);

38,5 мм); – длина шатуна;

– длина шатуна; – отношение радиуса кривошипа к длине шатуна;

– отношение радиуса кривошипа к длине шатуна; – угловая скорость вращения коленчатого вала;

– угловая скорость вращения коленчатого вала; , мм

, мм

, м/с;

, м/с; , м2/с;

, м2/с; °

°

)

)

)

)

).

).

.

. определяем для

определяем для  и заносим в таблицу14.

и заносим в таблицу14.

,

,  ,

,  ,

,  ,

,  и

и  в зависимости от изменения угла поворота коленчатого вала

в зависимости от изменения угла поворота коленчатого вала  .

.

в масштабе

в масштабе .

.