Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет рамы на прогиб и определение геометрических параметров сеченияСтр 1 из 6Следующая ⇒

Введение

Целью данной бакалаврской работы является проектирование моторамы легкого самолета из КМ. Так, как это проектирование является сложной и разносторонней задачей, то оно разделено на четыре основные раздела: конструкторскую, технологическую, экономическую, и часть безопасности жизнедеятельности. Проектируемое изделие является рамной конструкцией. Предполагается, что составные части рамы должны быть спроектированы таким образом, чтобы удовлетворять заданному регламентированному прогибу. Кроме этого одной из основных задач конструкторской части является нормирование нагрузок действующих на мотораму, подбор формы сечения и его геометрических параметров, выбор материала, который бы позволил максимально реализовать преимущества КМ. Основной задачей технологической части является оптимальный выбор технологического процесса изготовления проектируемого изделия, подбор методов формообразования и формования изделия, а также расчет основных технологических параметров изготовления моторамы. Целью раздела, относящегося к безопасности жизнедеятельности, является анализ вредных факторов и опасностей при производстве изделий из КМ, оценка их влияния на организм человека. Также к задачам этой части относится оценка участка, на котором будет изготавливаться моторама и расчет вентиляции для этого участка. Экономическая часть предусматривает оценку себестоимости изделия, расчет затрат на содержание и эксплуатацию оборудования, определение заработной платы рабочих. Использование композиционных материалов предусматривает, что изделие и материал изготавливаются одновременно, поэтому необходимо максимально объединить усилия технолога и конструктора, направленные на разработку эффективных конструктивно - технологических решений изделия. Учет технологических требований тем более важен, так как разнообразие технологических процессов переработки КМ, широкая гамма полуфабрикатов арматуры и трудности объективного неразрушающего контроля качества продукции могут существенно повлиять на характеристики эффективности конструкций. Конструкторская часть Исходные данные

На рис 1.1 изобразим схему нагружения моторамы легкого самолета системой сил, возникающих от воздействия веса двигателей самолета, а также тяги винтов для двух расчетных случаев.

а б Рисунок 1.1 - Схема нагружения моторамы системой сил от действия веса двигателей и тяги винтов: а - схема расчетного случая с положительной перегрузкой; б - схема расчетного случая с отрицательной перегрузкой

Дадим расшифровку значений нагрузок и геометрических размеров рамы.=730 Н - сила возникающая то действия веса двигателя; Т=1400 Н - сила от тяги винта;= 880 мм= 220 мм=1,5 - коэффициент безопасности;=3 - коэффициент перегрузки. Построение эпюр

Рассматриваемая конструкция является трижды статически неопределимой рамой, нагруженной силами, возникающими от веса двигателей и от тяги винтов в двух плоскостях. В расчетной схеме не будем учитывать силу сопротивления воздуха, действующую в направлении противоположном силе тяги ввиду незначительной величины этой силы. Таким образом, расчет прочности проводится в запас. Для построения эпюр моментов воспользуемся методом сил. Так как рама симметрична, то можно рассмотреть только ее половину. Для этого рассечем раму напополам и в месте рассечения приложим возникающие уравновешивающие силы. Рассмотрим два случая нагружения мото-рамы: когда сила от веса двигателей приложена вверх и вниз. Так как тяга винта двигателя действует в другой плоскости, то эпюры моментов будем строить в разных плоскостях. На рис 1.2 изобразим систему нагрузок действующих на отсеченную половину рамы.

а б Рисунок 1.2 - Система нагрузок действующих на отсеченную раму: а - система нагрузок для первого расчетного случая; б - система нагрузок для второго расчетного случая. а) Построение эпюр от тяги винта двигателя самолета. В плоскости действия тяги рама является статически определимой. На рис. 1.3 изобразим эпюру моментов от действия тяги двигателя.

Рисунок 1.3 - Эпюра изгибающих моментов от действия тяги

б) Построение эпюры моментов от веса двигателя при положительной перегрузке. На рис 1.4 изобразим грузовую эпюру от действия веса двигателя и единичные эпюры моментов от действия единичных силы и момента возникших в месте рассечения рамы.

а) б)

в) Рисунок 1.4 - Эпюра изгибающих моментов от действия веса двигателя и единичных силы и момента приложенных в месте рассечения рамы: а - эпюра изгибающих моментов от веса двигателя; б - эпюра изгибающих моментов от действия единичного момента; в - эпюра изгибающих моментов от действия единичной силы Составим систему уравнений метода сил.

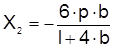

где X1, X2 - неизвестные силы возникающие в месте рассечения рамы;

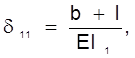

где EI1- изгибная жесткость балки;

Найденные X1, X2 приложим в месте рассечения рамы и на рис 1.5 изобразим эпюру изгибающих моментов.

Рисунок 1.5 - Эпюра изгибающих моментов, действующих на отсеченную часть рамы

в) Построение эпюры моментов от веса двигателя при отрицательной перегрузке. Аналогично предыдущему случаю на рис. 1.6, изобразим грузовую эпюру моментов от действия веса двигателя и единичные эпюры от действия единичных силы и момента возникших в месте рассечения рамы.

Рисунок 1.6 - Эпюра изгибающих моментов от действия веса двигателя и единичных силы и момента приложенных в месте рассечения рамы: а - эпюра изгибающих моментов от действия веса двигателя при отрицательной перегрузке; б - эпюра изгибающих моментов от действия единичного момента; в - эпюра изгибающих моментов от действия единичной силы. Составим систему уравнений метода сил. Коэффициенты

После решения системы (1.15) находим неизвестные X1, X2. Приложим найденные силу и момент к месту рассечения рамы и на рис 1.7 изобразим эпюру изгибающих моментов от веса двигателя самолета при отрицательной перегрузке.

Рисунок 1.7 - Эпюра изгибающих моментов от веса двигателя самолета при отрицательной перегрузке

Технологическая часть Технологичность конструкции

Изготавливаемое изделие является рамной конструкцией, состоящей из поперечной балки и двух симметрично установленных стоек. Поперечная балка представляет собой составную конструкцию, соединяющуюся с вертикальными стойками в местах рассечения, узлами крепления, имеющими форму тавра. В качестве армирующего материала при изготовлении конструкции применяется стеклянный жгут из алюмоборосиликатного Е-стекла, на эпоксидном связующем ЭНФБ ТУ1-596-36-82. Для кольцевой подмотки используется ткань Т-10-80. Узел соединения выполнен из алюминиевого сплава АМг-6 и является сварной конструкцией коробчатого типа. Крепежные элементы изготовлены из конструкционной высоколегированной стали 08Х18Н9Т. Так как на мотораму в полете действуют нагрузки от веса двигателей, установленных на концах поперечной балки, а также от тяги винтов двигателей, то конструкция является нагруженной, поэтому объемное содержание армирующего материала в изделии выбрано равным 0,6. Так как оптимальным углом армирования рамы, является угол 0º, то удобно в качестве способа изготовления применять техпроцесс пултрузии с дополнительной подмоткой одним слоем ткани, во избежание расслоения КМ. В качестве механообработки присутствует операция сверления отверстий под места установки крепежных элементов в теле балок, для соединения их с металлическими узлами крепления.

Подготовка армирующего материала

Подготовка армирующего материала состоит из следующих технологических операций: снования (перемотки) и просушки ткани. Снование - это перемотка ткани, ленты или жгута на одну паковку с параллельной укладкой строго встык. При сновании концы АМ соединяют в непрерывную арматуру. Просушка применяется, если влажность армирующего материала не соответствует требованиям технологического процесса.

Контроль качества изделия

Проверка качества изготовления рамы осуществляется в ходе контроля качества изделия на всех этапах его изготовления. Контролю подлежат: оснастка для выкладки внешней оболочки моторамы; применяемые материалы; правильность соблюдения основныхи технологических операций и др. Заключительной операцией изготовления моторамы является операция нанесения лакокрасочного покрытия на внешнюю обшивку моторамы. Механическая обработка КМ

Ручную механическую обработку, а также порезку образцов следует производить на специальной оборудовании: перфорированном столе при включенной вентиляции. При обработке КМ на металлорежущих станках они должны быть оборудованы пылесосами. После окончания работы очистить рабочие места пылесосом или щеткой. Обдувать рабочее место сжатым воздухом запрещается. Пыль с поверхности кожи смыть обильной струей воды, затем промыть с мылом и смазать смягчающим кремом.

Требования безопасности по окончании работы

По окончании работ с КМ не снимая спецодежды и индивидуальных средств защиты произвести уборку на рабочем месте. Отходы производства, обтирочный материал убрать в спецтару. Остатки препрегов, компонентов связующего клеев и т.п. упаковать в пленку или плотно закрывающуюся тару и удалить в место, предназначенное для их хранения. Снять спецодежду и индивидуальные средства защиты и поместить их в специально отведенный шкаф. Лицо и руки ополоснуть обильной струей воды, затем их промыть нейтральным мылом, смазать смягчающим кремом.

После окончания всех видов работ вентиляцию выключать не ранее чем через 20 минут. В результате проведенного анализа были разработаны мероприятия по обеспечению требуемого уровня безопасности жизнедеятельности, при работе в цехе по изготовлению изделий из КМ методом выкладки. Экономическая часть Расчет зарплаты

Определяем прямую и дополнительную зарплату производственных рабочих, отчисление на соцстрах. Основная зарплата определяется по формуле:

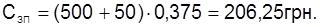

где ЗП=500 гр. Дополнительная зарплата производственных рабочих как 10% от зарплат

после подстановки получим: Дзп=50 гр. Отчисления на ЗП составляют 37,5% от суммы основной и дополнительной зарплат:

4.4 Оценка расходов на содержание и эксплуатацию оборудования

Косвенные расходы по составляющим статьям определим следующим образом. Затраты на приобретение основного оборудования принимаем в сумме Н=500000 грн. Контрольное, вспомогательное оборудование, измерительная аппаратура оценивается в размере 15% от основного оборудования:

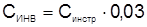

Соб=75000грн. Стоимость инструмента и приспособлений составляет 3% от оборудования:

Синстр=2250грн. Стоимость производственного и хозяйственного инвентаря:

Синв=2250грн. Итого стоимость основных фондов цеха составляет:

ОФ=79500грн. Основные и дополнительные затраты вспомогательных отчислений на соцстрах составляют 40% от зарплаты основных рабочих:

ЗПвспраб=200грн. Расходы на содержание производственного оборудования, принимаются в размере 80% от зарплаты дополнительных рабочих:

Ррасхсодер=160грн. Расходы на возмещение износа, восстановление малоценного инструмента и приспособлений общего назначения, как доля от суммы стоимости оборудования и зарплаты основных рабочих цеха:

Ппр.расх=2410грн. Итого затраты на содержание и эксплуатацию составляют:

СЭО=2770грн.

Расчет косвенных расходов моторама самолет композиционный материал Расходы на испытания, охрану труда, содержание персонала могут быть приняты ориентировочно 10% от стоимости основного оборудования:

Црас=7500грн. Возмещение износа инструмента принимаем в размере 5% от стоимости оборудования:

Цинстр=3750грн.

Расчет полной стоимости

Оценим расходы по освоению производства нового изделия. В связи с тем, рассматриваемое изделие новое, то необходимо включить в его стоимость 10% суммы зарплаты и технологическую подготовку производства:

Рн.изд=50грн. Величину внепроизводственных затрат можно принять в размере 3% от стоимости изделия. В таблице (4.1) приведем результаты расчетов проведенных в экономической части работы.

Таблица 4.1 - Результаты расчета себестоимости

Выводы

В ходе выполнения работы была спроектирована моторама легкого самолета из композиционных материалов. По заданным габаритным размерам, схеме нагружения рамы и регламентированному прогибу было подобрано оптимальное поперечное сечение моторамы и определены его геометрические характеристики. После проведения расчетов был выбран материал, из которого будет изготавливаться изделие по критерию минимума массы. Также в ходе работы был проведен расчет механического заклепочного соединения и металлического узла крепления вертикальной стойки к поперечной балке моторамы. Подобран материал для изготовления этого узла. Кроме проектирования изделия был разработан технологический процесс на его изготовление, написаны маршрутные карты. В разделе безопасности жизнедеятельности была рассчитана вентиляция для участка, на котором будет изготавливаться проектируемое изделие. В последнем разделе была рассчитана себестоимость изделия. Данная работа является актуальной, так как расчет произведен для реальной конструкции применяемой для легкого самолета и выполненной из композиционных материалов, которые в настоящее время нашли широкое применение во многих отраслях промышленности. Литература

1. Бычков С.А., Карпов Я.С., Мудрый А.А. Проектирование и конструктивно-технологические решения балок и лонжеронов из композиционных материалов: Учебное пособие по курсовому и дипломному проектированию. - Харьков: ХАИ, 1997, 84 с. . Карпов Я.С., Кривенда С.П., Тараненко И.М. Основы производства изделий из композиционных материалов: Методические рекомендации по выполнению лабораторных работ. - Харьков: ХАИ, 1999, 37 с. . Гайдачук В.Е., Карпов Я.С. Физико-механические и эксплутационные свойства композиционных материалов: Учебное пособие по курсовому и дипломному проектированию. - Харьков: ХАИ, 1987, 72 с. . Карпов Я.С., Кривенда С.П., Рябков В.И. Проектирование и конструирование соединений деталей из композиционных материалов. - Харьков: ХАИ, 1997, 200 с. . Царахов Ю.С. Конструирование соединений элементов из композиционных материалов: Учебное пособие. - Москва, 1980, 80 с. . Писаренко Г.С., Яковлев А.П., Матвеев В.В. Справочник по сопротивлению материалов: Справочник. - Киев, 1988, 736 с. . Гайдачук А.В., Сидоренкова М.А. Технология производства изделий из композиционных материалов: Учебное пособие по лабораторному практикуму. - Харьков «ХАИ», 1998, 98 с. . Басов В.В., Гайдачук А.В., Кивиренко О.Б. Микроклимат производственных помещений: Учебное пособие по лабораторному практикуму. - Харьков «ХАИ», 2001, 46 с. . Гайдачук В.Е., Гречка В.Д., Кобрин В.Н., Молодцов Г.А. Технология производства летательных аппаратов из композиционных материалов. - Харьков, 1989, 330 с. Введение

Целью данной бакалаврской работы является проектирование моторамы легкого самолета из КМ. Так, как это проектирование является сложной и разносторонней задачей, то оно разделено на четыре основные раздела: конструкторскую, технологическую, экономическую, и часть безопасности жизнедеятельности. Проектируемое изделие является рамной конструкцией. Предполагается, что составные части рамы должны быть спроектированы таким образом, чтобы удовлетворять заданному регламентированному прогибу. Кроме этого одной из основных задач конструкторской части является нормирование нагрузок действующих на мотораму, подбор формы сечения и его геометрических параметров, выбор материала, который бы позволил максимально реализовать преимущества КМ. Основной задачей технологической части является оптимальный выбор технологического процесса изготовления проектируемого изделия, подбор методов формообразования и формования изделия, а также расчет основных технологических параметров изготовления моторамы. Целью раздела, относящегося к безопасности жизнедеятельности, является анализ вредных факторов и опасностей при производстве изделий из КМ, оценка их влияния на организм человека. Также к задачам этой части относится оценка участка, на котором будет изготавливаться моторама и расчет вентиляции для этого участка. Экономическая часть предусматривает оценку себестоимости изделия, расчет затрат на содержание и эксплуатацию оборудования, определение заработной платы рабочих. Использование композиционных материалов предусматривает, что изделие и материал изготавливаются одновременно, поэтому необходимо максимально объединить усилия технолога и конструктора, направленные на разработку эффективных конструктивно - технологических решений изделия. Учет технологических требований тем более важен, так как разнообразие технологических процессов переработки КМ, широкая гамма полуфабрикатов арматуры и трудности объективного неразрушающего контроля качества продукции могут существенно повлиять на характеристики эффективности конструкций. Конструкторская часть Исходные данные

На рис 1.1 изобразим схему нагружения моторамы легкого самолета системой сил, возникающих от воздействия веса двигателей самолета, а также тяги винтов для двух расчетных случаев.

а б Рисунок 1.1 - Схема нагружения моторамы системой сил от действия веса двигателей и тяги винтов: а - схема расчетного случая с положительной перегрузкой; б - схема расчетного случая с отрицательной перегрузкой

Дадим расшифровку значений нагрузок и геометрических размеров рамы.=730 Н - сила возникающая то действия веса двигателя; Т=1400 Н - сила от тяги винта;= 880 мм= 220 мм=1,5 - коэффициент безопасности;=3 - коэффициент перегрузки. Построение эпюр

Рассматриваемая конструкция является трижды статически неопределимой рамой, нагруженной силами, возникающими от веса двигателей и от тяги винтов в двух плоскостях. В расчетной схеме не будем учитывать силу сопротивления воздуха, действующую в направлении противоположном силе тяги ввиду незначительной величины этой силы. Таким образом, расчет прочности проводится в запас. Для построения эпюр моментов воспользуемся методом сил. Так как рама симметрична, то можно рассмотреть только ее половину. Для этого рассечем раму напополам и в месте рассечения приложим возникающие уравновешивающие силы. Рассмотрим два случая нагружения мото-рамы: когда сила от веса двигателей приложена вверх и вниз. Так как тяга винта двигателя действует в другой плоскости, то эпюры моментов будем строить в разных плоскостях. На рис 1.2 изобразим систему нагрузок действующих на отсеченную половину рамы.

а б Рисунок 1.2 - Система нагрузок действующих на отсеченную раму: а - система нагрузок для первого расчетного случая; б - система нагрузок для второго расчетного случая. а) Построение эпюр от тяги винта двигателя самолета. В плоскости действия тяги рама является статически определимой. На рис. 1.3 изобразим эпюру моментов от действия тяги двигателя.

Рисунок 1.3 - Эпюра изгибающих моментов от действия тяги

б) Построение эпюры моментов от веса двигателя при положительной перегрузке. На рис 1.4 изобразим грузовую эпюру от действия веса двигателя и единичные эпюры моментов от действия единичных силы и момента возникших в месте рассечения рамы.

а) б)

в) Рисунок 1.4 - Эпюра изгибающих моментов от действия веса двигателя и единичных силы и момента приложенных в месте рассечения рамы: а - эпюра изгибающих моментов от веса двигателя; б - эпюра изгибающих моментов от действия единичного момента; в - эпюра изгибающих моментов от действия единичной силы Составим систему уравнений метода сил.

где X1, X2 - неизвестные силы возникающие в месте рассечения рамы;

где EI1- изгибная жесткость балки;

Найденные X1, X2 приложим в месте рассечения рамы и на рис 1.5 изобразим эпюру изгибающих моментов.

Рисунок 1.5 - Эпюра изгибающих моментов, действующих на отсеченную часть рамы

в) Построение эпюры моментов от веса двигателя при отрицательной перегрузке. Аналогично предыдущему случаю на рис. 1.6, изобразим грузовую эпюру моментов от действия веса двигателя и единичные эпюры от действия единичных силы и момента возникших в месте рассечения рамы.

Рисунок 1.6 - Эпюра изгибающих моментов от действия веса двигателя и единичных силы и момента приложенных в месте рассечения рамы: а - эпюра изгибающих моментов от действия веса двигателя при отрицательной перегрузке; б - эпюра изгибающих моментов от действия единичного момента; в - эпюра изгибающих моментов от действия единичной силы. Составим систему уравнений метода сил. Коэффициенты

После решения системы (1.15) находим неизвестные X1, X2. Приложим найденные силу и момент к месту рассечения рамы и на рис 1.7 изобразим эпюру изгибающих моментов от веса двигателя самолета при отрицательной перегрузке.

Рисунок 1.7 - Эпюра изгибающих моментов от веса двигателя самолета при отрицательной перегрузке

Расчет рамы на прогиб и определение геометрических параметров сечения

На рис. 1.8 изображена схема рамы.

Рисунок 1.8 - Схема моторамы легкого самолета для первого расчетного случая

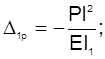

Найдем прогиб элементов рамы в точках А и В. Для этого воспользуемся формулой Мора.

где

В качестве сечения рамы выбираем тонкостенный профиль коробчатого типа. При нахождении прогиба в точках А и В будем варьировать материал из которого изготавливается рама и углы намотки стоек и поперечной балки рамы. В качестве материала будем применять стеклопластик однонаправленный, стеклопластик тканый и стекло-органопластик тканый. Углы укладки примем 0˚ и Коэффициент Е рассчитаем для заданной укладки по модели Васильева

где

После подстановки в формулу (1.17) получим выражения для определения прогиба в точках А и В рамы.

Для определения геометрических параметров в формулах (1.18)и (1.19) будем варьировать

где

В таблице (1.1) приведем некоторые характеристики используемых в расчетах материалов.

Таблица 1.1 - Физико-механические свойства материалов

В таблице 1.2 приведем результаты расчета параметров поперечного сечения рамы, прогиба и массы конструкции рамы. Таблица 1.2 - Результаты расчетов

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-03-27; просмотров: 92; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.119.199 (0.164 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

(1.1)

(1.1) - коэффициенты, которые определяются по формулам (1.2-1.6).

- коэффициенты, которые определяются по формулам (1.2-1.6). (1.2)

(1.2) ; (1.3)

; (1.3) (1.4)

(1.4) (1.5)

(1.5) (1.6)

(1.6) (1.7)

(1.7) (1.8)

(1.8) (1.9)

(1.9) - находим по формулам (1.10 - 1.14).

- находим по формулам (1.10 - 1.14).

(1.10)

(1.10) ;(1.11)

;(1.11) (1.12)

(1.12) (1.13)

(1.13) (1.14)

(1.14) (1.15)

(1.15) ; (4.1)

; (4.1) =1 - трудоемкость изготовления;=500 - среднечасовая ставка.

=1 - трудоемкость изготовления;=500 - среднечасовая ставка. ; (4.2)

; (4.2) ; (4.3)

; (4.3) .

. ; (4.4)

; (4.4) ; (4.5)

; (4.5) ; (4.6)

; (4.6) ; (4.7)

; (4.7) ; (4.8)

; (4.8) ; (4.9)

; (4.9) ; (4.10)

; (4.10) ; (4.11)

; (4.11) ; (4.12)

; (4.12) ; (4.13)

; (4.13) ; (4.14)

; (4.14) (1.16)

(1.16) грузовая и единичная эпюры моментов;

грузовая и единичная эпюры моментов; модуль упругости материала;

модуль упругости материала; - момент инерции сечения рамы.

- момент инерции сечения рамы. 45˚. Значение регламентированного прогиба

45˚. Значение регламентированного прогиба  примем равным 0,2 мм в точках А и В.

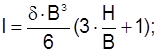

примем равным 0,2 мм в точках А и В. . Момент инерции поперечного сечения рамы определяем по формуле (1.17) исходя из однородности сечения полученного намоткой.

. Момент инерции поперечного сечения рамы определяем по формуле (1.17) исходя из однородности сечения полученного намоткой. (1.17)

(1.17) - толщина поперечного сечения рамы;

- толщина поперечного сечения рамы; и

и  - высота и ширина профиля поперечного сечения рамы.

- высота и ширина профиля поперечного сечения рамы. (1.18)

(1.18) (1.19)

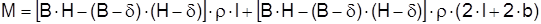

(1.19) и найденный прогиб будем сравнивать с допускаемым. В качестве найденного сечения выбираем сечение с такими параметрами, материалом и укладкой, которые обеспечивают конструкции рамы наименьшую массу. Массу рамы будем вычислять по формуле (1.20).

и найденный прогиб будем сравнивать с допускаемым. В качестве найденного сечения выбираем сечение с такими параметрами, материалом и укладкой, которые обеспечивают конструкции рамы наименьшую массу. Массу рамы будем вычислять по формуле (1.20). ; (1.20)

; (1.20) - масса рамы;

- масса рамы; геометрические параметры поперечного сечения рамы;

геометрические параметры поперечного сечения рамы; - плотность композиционного материала.

- плотность композиционного материала.