Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение качества конопляного волокнистого сырья

До основных потребительских свойств конопляной соломы и тресты относят содержание и прочность лубоволокнистых комплексов, длину и диаметр стеблей, а также их засорённость, ветвистость, поломанность, повреждённость градом и вредителями. В зависимости от уровня физико-механических свойств стеблей для соломы и тресты назначают определённый класс качества. Так, например, согласно ГОСТ 11008-64 солому конопли в зависимости от качества подразделяют на девять классов (номеров), а по ГОСТ 27024-86 - на четыре. Волокно конопли оценивают, исходя из его разрывной нагрузки, линейной плотности, длины, засорённости и других свойств. В зависимости от качества длинное волокно конопли разделяют на четыре сорто-номера. В мочёном и пропаренном волокне выделяют отборный, 1, 2 и 3-и сорто - номера, в росяном - 1, 2, 3 и 4-й. Короткое конопляное волокно в зависимости от качества относят к одному из трёх сорто-номеров (табл.10.6).

Таблица 10.6 - Показатели качества короткого конопляного волокна.

Приёмки волокна проводят с помощью органолептического сравнения его со стандартными образцами. В случае несоответствия качества волокна со стандартным образцом применяют инструментальную оценку. Основные требования, методы определения качества соломы, тресты и волокна конопли изложенные в стандартах (см.рис.10.1). Общие требования к условиям проведения испытаний. Конопляное волокнистое сырьё имеет высокую гигроскопичность, то есть способна быстро поглощать влагу из воздуха, а также быстро её терять. С изменением влажности сырья изменяются её физико-механические свойства (масса, прочность, гибкость и др.) Поэтому для получения достоверных и сопоставимых результатов испытания конопляного волокнистого сырья необходимо проводить в стандартных атмосферных условиях (относительная влажность воздуха 65+2 %, температура воздуха 20±2 °С). Данные показатели стандартной атмосферы для испытаний регламентированы международным стандартом 130 139-1973. Помещение испытательной лаборатории должно быть просторным и светлым, с постоянной влажностью воздуха. Желательно, чтобы окна располагались с северной стороны. Это позволяет избежать резких колебаний температуры воздуха при проникновении солнечных лучей.

Отбор образцов соломы и тресты для лабораторного анализа. Количество образцов, которые отбирают для инструментальной оценки, зависит от массы партии сырья. От партии до 5 т отбирают одну пробу, а от неоднородной по качеству сырья или при массе свыше 5т - две. Пробы отбирают следующим образом. Из разных мест партии берут 10 снопов, каждый сноп освобождают от пояска, раскатывают в пласт и из его середины на всю глубину слоя берут, не допуская перепутывание стеблей, по одной пробе массой 300 - 400 г. Каждую отобранную пробу перевязывают, а затем все вместе объединяют в один пробный сноп, к которому прикрепляют этикетку с указанием даты, названия хозяйства, фамилии сдатчика и направляют в лабораторию на анализ.

Методы и лабораторные приборы для определения качества конопляного сырья

Среднюю длину стеблей определяют по средней пробе из 20 стеблей. Для этого стебли ставят перед собой и удаляют 10 самых длинных. Длину самого длинного из десяти стеблей, что остались, измеряют линейкой и считают средним. Среднюю длину стеблей можно также определить по расстоянию от гузыря к центру равновесия снопа (Е.Л.Пашин, 1986). Данный метод базируется на том, что стебель конопли рассматривается как коническая конструкция. Общеизвестно, что расстояние от основания конуса до центра равновесия функционально связано с его высотой. Для нахождения центра равновесия снопа используют длинномер конопли ДК. Сноп укладывают на неподвижную и подвижную опоры и медленно их сближают. Сноп начинает скользить по поверхности опор с разной относительной скоростью, которая в свою очередь зависит от сил трения, возникающих в местах контакта стеблей с опорами. Центр равновесия снопа находится на участке между точками контакта с опорами, периодически приближаясь к одной из них. В этот момент давление на опору возрастает, что приводит к увеличению силы трения и уменьшения скорости движения снопа относительно неё. Это обусловливает перемещение центра равновесия к другой опоре. Таким образом сноп удерживает своё положение между двумя опорами. Точное его местонахождение определяют в момент максимального сближения опор. Используя линейку, установленную на приборе, определяют расстояние от центра равновесия к окоренкам и рассчитывают среднюю длину стеблей.

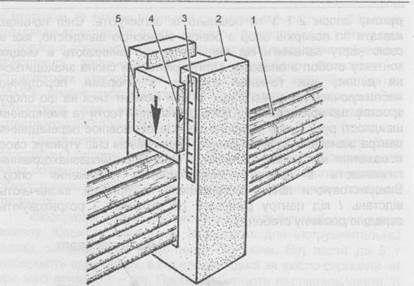

Диаметр стеблей определяют с помощью стебломера СП-20 (рис. 10.5). Для этого используют среднюю пробу 1 из 20 стеблей, которые средней частью помещают в паз корпуса 2, располагая их с сохранением параллельности, и устанавливают прижим 5. Указатель 4 на шкале 3 показывает средний диаметр стеблей с точностью до 0,1 мм.

Рис. 10.5 - Схем стебломера СП-20: 1 - проба; 2 - корпус; 3 - шкала;4 - указатель; 5 - прижим.

Содержание луба и волокна в стеблях определяют по 20-и тридцатисантиметровыми отрезками, вырезанными из средней пробы на расстоянии l от корневой шейки или места среза (при механизированной уборке), рассчитанной в зависимости от назначения конопли (на зеленец или двухстороннее использование) по таблицам или формулам:

для семенных конопли: l = 0.3(L - 40); для зеленца: l = 0.3L - 16 где L - средняя длина стеблей, см.

Содержание луба и его разрывную нагрузку определяют при влажности отрезков 10-15 %. Если влажность пробы превышает 15 % или не достигает 10 %, то её кондиционируют в лабораторном приборе СПВ-1 воздухом с температурой 18-22 °С и относительной влажностью 60-70 %. После этого отрезки взвешивают. Затем каждый отрезок лезвием ножа разрезают вдоль пополам и вручную снимают луб (волокно), взвешивают и определяют его содержание в процентах (В) с точностью до 0,1 % по формуле:

где

Определение разрывной нагрузки. Для анализа используют весь луб (волокно), снятый из отрезков стеблей при определении его содержания. Сначала готовят навески по 0,45-0,50 г, которые затем разрывают на разрывных машинах РМП-1 или ДКВ-60 с расстоянием между зажимами 100 мм. Скорость движения активного захвата машины должна составлять 120 ± 20 мм/мин. Подсчитывают среднюю разрывную нагрузку луба и волокна по соответствующим формулам:

где

где

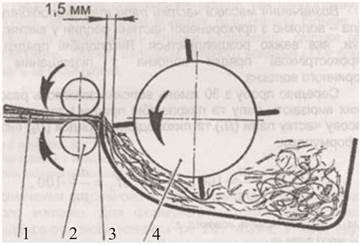

Определение обрабатываемости тресты. Для определения этого показателя отбирают среднюю пробу с 40 стеблей, которые выравнивают за верхушками и разрезают на тридцатисантиметровые отрезки, начиная с верхушки. Отрезки объединяют в один пучок, не туго связывают и подсушивают до влажности 10-13 %. После этого их взвешивают и разделяют на порции массой 5-6 г. Каждую порцию обрабатывают на мяльно-трепальной машине МТМ-Л (рис.10.8), пропуская стебли один раз. Полученное из всех порций волокно вытряхивают, освобождая от насыпной костры, и взвешивают. Показатель обрабатываемости тресты (По) определяют по формуле:

где m₁ и m₂ - масса соответственно отрезков, взятых для анализа, и полученного волокна,г.

Рис.10.8 - Схема лабораторной мяльно-трепальной машины МГМ-Л: 1 - подача стеблей; 2 - питающие вальцы; 3 - брус; 4 - барабан трепальный.

Если диаметр тресты превышает 10 мм, для анализа берут среднюю пробу из 20 стеблей, а полученные отрезки лезвием ножа делят вдоль пополам и определяют их обрабатываемость. Длину трёпаного волокна определяют по десяти навескам волокна средней пробы массой 100-300 г, измеряя их линейкой с сантиметровыми делениями. Во время измерения отдельные волокна, которые выступают, не учитывают. За результат испытания принимают среднее арифметическое десяти определений. Определение массовой доли костры в длинном волокне. Из средней пробы волокна формируют две навески массой 25-30 г каждая. Пробы взвешивают. Костру отбирают пинцетом, разложив волокно на чёрном стекле (бумаге, клеенке), и взвешивают. Массовую долю костры К в процентах вычисляют по формуле:

К =

где

За результат испытаний принимают среднее арифметическое двух определений. Определение массовой доли лапы и ликоподобных прядок. Лапа - волокно из прикорневой части растений в виде плотной сетки, которая трудно расщепляется. Ликоподобные прядки - грубые широкострочковые прядки волокна с повышенным содержанием вторичного волокна. Среднюю пробу из 30 горстей волокна взвешивают вместе, затем из них вырезают лапу и ликоподобные прядки и взвешивают отдельно. Массовую долю лапы (Ли) и ликоподобных прядок (Л2) определяют по формулам:

Л₁ =

где

Определение разрывной нагрузки волокна. Данный показатель характеризует прочность волокна. Его определяют на разрывных машинах марки РМП-1 или ДКВ-60 с расстоянием между зажимами 100 мм. Для анализа из середины каждой из 30 проб волокна вырезают пряди длиной примерно 30 см. Массу каждой пряди доводят до 420 мг. При этом волокна, длина которых меньше 270 мм, удаляют вручную, а выступающие подрезают ножницами. Подготовленные гряды закладывают в специальные кассеты или размещают на столе между листами бумаги под грузом около 7,5 кг и выдерживают в течение шести часов для выпрямления и упорядочения их формы. За результат испытаний принимают среднее арифметическое из определений, вычисленное с точностью до 0,1 даН с последующим округлением до целого числа.

Определение массовой доли костры и сорных примесей в коротком волокне. Данные показатели определяют вручную или на приборе ПКП. Для этого формируют лабораторную пробу волокна общей массой не менее 1 кг, которую расстилают равномерным слоем на столе и в 10 местах вырезают пряди волокна длиной 90-150 мм. Каждую прядь делят в продольном направлении на три примерно равные части. Из этих частей составляют три лабораторные пробы так, чтобы в каждую пробу вошло волокно от каждой пряди. От каждой пробы берут навески массой 25±0,01 г. Костру, которая высыпалась во время деления, собирают и до взвешивания равномерно распределяют по поверхности каждой из двух лабораторных проб. Навески обрабатывают на приборе отдельно. Волокно каждой навески раскладывают равномерным слоем на поверхности питательного стола и обрабатывают в течение 67 с. Очищенное волокно снимают с барабана. Содержимое лотка вынимают после обработки каждой навески, собирают волокна и пух, вытряхивают из них в лоток костру, пыль, покровные ткани и остатки сорняков. Затем отдельно взвешивают обработанное волокно и все отходы, которые находятся в лотке. Разница между начальной массой навески и суммарной массой обработанного волокна и отходов с лотка не должна превышать 1 г. В противном случае результат не учитывают и анализ повторяют на вновь отобранных пробах. Массовую долю отходов в лотке (Кс) вычисляют в процентах по формуле:

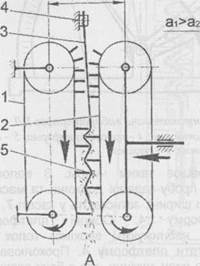

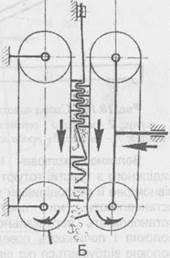

где По показателю массовой доли отходов в лотке (Кс) и специальной таблицей, которая предоставляется в комплекте с прибором, определяют общую массовую долю костры и сорных примесей в пробе. В основе некоторых современных инструментальных методов определения качества сырья конопли, лежат принципы физического моделирования основных технологических воздействий со стороны рабочих органов перерабатывающих машин. Исследованиями установлено, что результаты физического моделирования являются адекватными фактическими результатами переработки, поэтому предложено сырьё конопли оценивать с помощью специальных приборов-имитаторов: лубовыделитель, волокнопрокалыватель и определителя сортности волокна конопли (Е.Л.Пашин, Г.Н.Гилязетдинов,1986, 1987). Л убовыделитель конопли лабораторный (ЛКЛ). Предназначен для определения содержания луба или волокна в стеблях конопли и их способности противостоять многократным сгибо-скользящим действиям, имитирующие процессы изнашивания. Л убовыделитель ЛКГ (рис.10.9) состоит из двух вертикальных цепных транспортёров 1, 2, один из которых установлен на раме, а второй - на подвижной каретке. Стебли 3, закреплённые в держателе 4, подвергаются действиям пластин 5, установленных на транспортёрах. Интенсивность и характер этих действий зависит от выбранного режима обработки - "Выделение волокна" или "Износ".

Рис. 10.9 - Лубовыделитель конопли ЛКЛ: А - режим "Выделение волокна"; Б - режим "Изнашивания"; 1,2 - цепные транспортёры;3 - стебель; 4 - зажим; 5 - пластины.

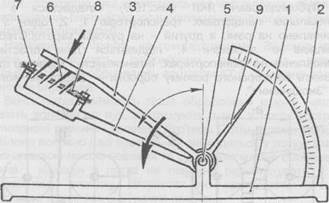

Содержание волокна и степень его износа определяют по отношению разности масс образцов до и после каждого цикла. Волокнопрокалыватель лабораторный ВЛ предназначен для определения готовности тресты по степени ее вылеживания или вымачивания. Принцип действия прибора заключается в определении усилия, которое необходимо для прокалывания волокна иглами. Прибор (рис. 10.10) состоит из корпуса 1, шкалы 2 и двух платформ 3 и 4, установленных на оси 5. Верхняя платформа 3 снабжена иглами 6. На нижней платформе находится кассета 7 с пробой волокна 8 и стрелкой 9. Волокнопрокалыватель работает следующим образом. Из волокна, выделенного из тресты, готовят пробу заданной длины и массы и, равномерно распределив её по ширине, зажимают в кассете 7, которую устанавливают на платформу 4. Обе платформы устанавливают вертикально, приближают верхушки игл в волокна и начинают поворачивать платформу 4. Прокалывание волокна происходит под действием силы тяжести, которая со стороны верхней платформы увеличивается по мере отклонения платформы от вертикального положения. По величине угла поворота платформы, а в момент прокалывания волокна определяют степень готовности тресты для дальнейшей обработки.

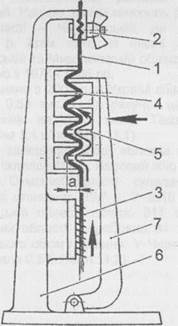

Рис. 10.10 - Схема волокнопрокалывателя лабораторного ВЛ: 1 - корпус; 2 - шкала; 3 - верхняя платформа; 4 - нижняя платформа; 5 - ось; 6 - иглы; 7 - кассета; 8 - проба волокна; 9 – стрелка. Определитель сортности волокна ЕСВ (рис. 10.11). Прибор позволяет выполнять быстрое определение качества волокна по основным показателям, которые характеризуют его пеньковую способность (разрывная нагрузка, гибкость и линейную плотность). Во время анализа верхний конец пробы 1 закрепляют в зажимы 2, а нижний - накалывают на иглы 3. На среднюю часть пробы действуют два блока пластин 4 и 5, один из которых установлен на корпусе 6, а второй на подвижной платформе 7. Постепенное сближение блоков пластин обуславливает рост напряжения в волокне, которое зависит главным образом от жёсткости волокна и силы сопротивления прочёсывания. Когда напряжение достигает предела прочности, проба рвётся. Положения кромок в момент разрыва (расстояние а) характеризует комплексное качество волокна.

Рис. 10.11 - Схема определителя сортности волокна ЕСВ: 1 - проба волокна; 2 - зажим; 3 - иглы; 4, 5 - блоки пластин; 6 - корпус; 7 - платформа.

Развитие научно-технического прогресса, переход к рыночным условиям хозяйствования требуют совершенствования и разработки современных методов испытания и определения свойств лубоволокнистого сырья, основываясь на последних достижениях в области компьютерных технологий, изучение отдельных свойств, которые влияют на качество сырья конопли, совершенствование нормативной документации на отдельные показатели назначения. Для этого необходимо систематизировать известные и спроектировать новые количественные характеристики волокнистого сырья, обоснованно выбрать форму и размеры исследуемого материала, найти оптимальный алгоритм обработки результатов испытания, выявить и исключить систематические (случайные) ошибки, разработать современный дизайн протокола исследований и прочее.

Раздел 11 Экономика производства конопли на Украине Оценка эффективности размещения конопли В Украине исторически сформировались ареалы размещения конопли, чему способствовало наличие оптимальных климатических условий, сети коноплезаводов, традиции и опыт сельского населения. В настоящее время посевы конопли размещены в полесских и лесостепном районах Волынской, Хмельницкой и Сумской областей, лесостепных районах Черкасской и Полтавской областей. Раньше посевы конопли размещались в самой северной области - Черниговской, где производство их прекратили с 1974 г. Кроме того, на юге Украины коноплю культивировали в Одесской и Николаевской областях, где коноплю уже не выращивают с 1974 и 1986 гг. В 2010 г. по сравнению с 2009 г. в Украине увеличилась площадь посева конопли на 0,53 тыс.га. За счёт этого увеличился валовой сбор волокна на 0,03 тыс.т. Также увеличилась урожайность семян на 1,4 га (табл.11.1).

Таблица 11.1 - Площадь посева, урожайность волокна и семян конопли в Украине в 2010 г. (по предварительным данным коноплесеющих хозяйств Украины).

* - Примечание. Все категории хозяйств.

Сейчас из 130,0 т общего сбора волокна в Украине доля Полтавской области составляет 100 %. Валовой сбор семян составляет 461 т, из них доля Сумской области составляет 13,8 %, что в абсолютном виде составляет 63,7 т. В 2010 г. производство семян в Хмельницкой области составило 311 т (67,4 % всего объёма). В Волынской области произведено 84 т семян, то есть соответственно 18,2 % всего объёма семян. В Черкасской области 2,5 т семян, что составило 0,5 % (табл.11.2). Несмотря на то, что в 2010 г. по сравнению с 2009 г. наметились некоторые позитивные сдвиги, говорить о росте или даже о стабилизации развития отрасли нет оснований. Практика ведения коноплеводства в Сумской, Полтавской, Черкасской, Черниговской, Хмельницкой, Волынской областях засвидетельствовала о том, что почвенно-климатические условия коноплесеющих районов этого региона Украины благоприятны для выращивания конопли. Проведёнными исследованиями Института лубяных культур установлено, что при решении практических вопросов, связанных с производством конопли в указанном регионе, необходимо учитывать высокие требования этой культуры к почве, возделывания их в зависимости от разновидности и механического состава, внесение повышенных доз органических и минеральных удобрений, известкование почвы и т.д.

Таблица 11.2 - Валовой сбор волокна и семян конопли в Украине в 2010 г.

В целом почвенно-климатические условия юга Украины (Днепропетровская, Николаевская и Одесская области) можно охарактеризовать высокими агротехническими свойствами чернозёмов, но неравномерным распределением осадков в течение года в Николаевской области, недостаточным и неравномерным их распределением в течение года в Одесской области. На основе изучения особенностей и факторов, которые влияют на результативность ведения коноплеводства, анализа данных производственного выращивания конопли на юге Украины установлено, что природные условия Одесской области позволяют получать удовлетворительные урожаи соломы и семян, но значительно ниже, чем в Днепропетровской и Николаевской областях (на 20-25 %). Если в Днепропетровской и Николаевской областях (зона обыкновенных чернозёмов) для производства коноплепродукции есть благоприятные условия, то на крайнем юге, в Одесской области, они менее эффективные. Безусловно, основное производство конопли на юге Украины должно осуществляться в Днепропетровской области, в перспективе, возможно, в Николаевской области. Значительные резервы для производства коноплепродукции в Одесской области появятся с развитием в этом регионе орошаемого земледелия. В дальнейшей перспективе при стечении благоприятных обстоятельств для развития отрасли возможно эффективное выращивание конопли на орошаемых землях юга Украины. В последние годы большинство коноплесеющих хозяйств по площади посевов составляли негосударственные предприятия (85,5-94,5 %) - хозяйственные общества, частные предприятия. В них производилось 85,9-96,4 % всего объёма волокна и 87,6 - 93,2 % семян в Украине. Государственный сектор занимал 14,5-5,5 % по площади посевов. При этом валовой сбор волокна и семян составлял соответственно 14,1-3,6 % и 12,4-6,8 % всего производства этой продукции в Украине. В фермерских хозяйствах конопля не высевалась. Выращивание конопли в фермерских хозяйствах имеет определённые трудности, связанные с незначительными площадями посева, требованиями лицензирования производства конопли, платной охраны посевов и т.д. Отсутствие машин для уборки также препятствует производству конопли в фермерских хозяйствах. Почти невозможно самостоятельно организовать фермерскому хозяйству эффективное производство товарной продукции коноплеводства на малых площадях за отсутствием необходимой техники. Вполне также понятно, что на небольших посевных площадях трудно придерживаться агротехнических требований выращивания этой культуры, внедрить прогрессивные технологии. Поэтому выход может быть единственный - кооперирование фермерских хозяйств в производственной деятельности. Преимущество функционирования фермерских хозяйств в условиях их кооперации доказано мировой практикой. При определении эффективности размещения производства конопли как и любой другой культуры, конечно, применяются такие показатели, которые в определённой степени раскрывают её суть: урожайность, прибыль, рентабельность и т.д. Учитывая проведённый анализ и расчёты в Украине целесообразно сохранить размещения конопли, которое находится в нынешнем состоянии, а именно: в Сумской, Черкасской, Полтавской, Хмельницкой, Волынской областях.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-03-26; просмотров: 880; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.174.95 (0.093 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

- масса соответственно луба (волокна) и отрезков стеблей, г.

- масса соответственно луба (волокна) и отрезков стеблей, г.

- средняя разрывная нагрузка луба, даН;

- средняя разрывная нагрузка луба, даН; - разрывная нагрузка отдельной навески луба, даН;

- разрывная нагрузка отдельной навески луба, даН; - масса луба, взятого для измерения, г.

- масса луба, взятого для измерения, г.

- среднее разрывная нагрузка волокна. даН;

- среднее разрывная нагрузка волокна. даН; - разрывная нагрузка отдельной навески волокна, даН;

- разрывная нагрузка отдельной навески волокна, даН; - масса волокна, взятого для измерения, г.

- масса волокна, взятого для измерения, г.

100

100 - масса костры, г;

- масса костры, г; - первоначальная масса пробы, г.

- первоначальная масса пробы, г. 100 Л₂ =

100 Л₂ =  100

100  - масса 30 горстей волокна, г;

- масса 30 горстей волокна, г; - масса лапы, г;

- масса лапы, г; - масса ликоподобных прядок, г.

- масса ликоподобных прядок, г.

- масса отходов, которые находятся в лотке соответственно первой, второй и третьей навесок г.

- масса отходов, которые находятся в лотке соответственно первой, второй и третьей навесок г.