Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Влияние способов приготовления тресты на качество волокна

С целью определения влияния способов приготовления тресты на качественные показатели конопляного волокна нами было исследовано свойства мочёного и росяного волокна сплошного посева, выращенного на зеленец (табл.9.2).

Таблица 9.2 - Различия основных показателей качества мочёного и росяного волокна посева конопли на зеленец (по данным Л.М.Жутатовой и А.Г.Бондаревой, 1986 г.).

Анализ экспериментального материала позволяет отметить: приготовления конопляной тресты методом росяного мочения приводит к снижению её качества в сравнении с водным замачиванием вследствие ослабления волокна в результате действия микроскопических грибков, в том числе и целлюлозорунивных. Кроме того, росянцевая треста характеризуется неоднородностью по степени вилежаности различных зон стебля, что приводит к потерям качества и количества волокна при последующей его обработке. Так, росяная треста на 4,2 % уступает мочёной по выходу длинного волокна, а это свидетельствует о существенных количественных потерях при применении росяного мочения как способа приготовления тресты. К тому же росяное волокно хуже мочёного по гибкости, разрывной нагрузке и линейной плотности - основным показателям его качества. Поскольку изделия из волокна конопли достаточно часто применяются в условиях водной среды, нами было исследовано влияние такой среды на динамику разрывной нагрузки по зонам горсти волокна (табл.9.3). Установлено, что способ приготовления тресты значительно влияет как на разрывную нагрузку волокна в мокром виде, так и на его относительную потерю под действием водной среды, тогда как зона волокна, подвергнута анализу, такого влияния не проявляет. Для мочёного волокна характерна высокая разрывная нагрузка в мокром виде. К тому же под влиянием водной среды относительная потеря значительно меньше, чем в росяной, благодаря высокому выходному показателю разрывной нагрузки. Достаточно интересным является вопрос влияния степени вымачивания (вылёживания) тресты на состояние волокна в мокром виде. Исследованиями доказана существенность действия названного фактора на абсолютную потерю разрывной нагрузки волокна под воздействием водной среды независимо от способа приготовления тресты.

Таблица 9.3 - Влияние деструктивных факторов на разрывную нагрузку волокна конопли (по данным Л.М.Жутатовой, 2005 г.).

Изучение влияния фотоокисляющей деструкции на разрывную нагрузку волокна показало: под действием искусственной инсоляции оно несколько выравнивается и составляет 18,2-19,2 даН - для вершины волокна, 18,0-21,1 даН - для середины и 16,6-20,1 даН- для гузыря. Максимальная потеря (абсолютная и относительная) разрывной нагрузки характерна для волокна водного мочения, а минимальная - росяного, что, наверно, связано с условиями приготовления последнего, а именно, с длительным воздействием естественной солнечной инсоляции на стебли в процессе их вылёживания на стелище, хотя математически не подтверждена значимость влияния способа приготовления тресты как на показатель разрывной нагрузки после фотоокисляющей деструкции, так и на его изменение при этом. В то же время фактор зоны волокна существенно влияет на потерю (абсолютную и относительную) разрывной нагрузки под действием искусственной инсоляции.

Определение разрывной нагрузки после действия целюлозорунивных бактерий позволило установить, что гузырева зона волокна мало подвергается негативному их влияния. Математически подтверждена значимость влияния зоны волокна, подвергнутого анализу, на этот показатель и для мочёного, и для росяного волокна. При этом, если после 1 суток действия целюлозорунивных бактерий такое влияние не является существенным, то, начиная с 5 суток, он становится значимым. Доказана существенность влияния срока действия целюлозорунивных бактерий на показатель разрывной нагрузки волокна. Кроме того, независимо от способа приготовления тресты и соответственно волокна, выявлена существенность влияния всех внешних факторов, которые были исследованы, на вариацию разрывной нагрузки по длине горсти. То есть и водную среду, и фотоокисляющую деструкция, и целюлозорунивные бактерии существенно влияют на однородность волокна с разрывной нагрузкой по длине горсти. Причём, независимо от способа приготовления тресты, после действия фотоокисляющей деструкции волокно становится более выровненным по разрывной нагрузке и по длине горсти. Итак, разрывная нагрузка волокна является мобильным показателем, который зависит от влияния определённых внешних факторов. Причём для волокна водного мочения названный показатель меньше подвергается воздействию водной среды. Получается, что для изготовления кручёных изделий, которые планируется использовать в водной среде (морских канатов, например) наиболее приемлемым является волокно водного мочения, ибо оно под влиянием такой среды меньше теряет прочность и имеет более высокие показатели разрывной нагрузки. Зона волокна, подвергнутая анализу, значительно влияет на изменение разрывной нагрузки под влиянием фотоокисляющей деструкции и действия целюлозорунивных бактерий, причём минимальной потерей в абсолютном и относительном измерении характеризуется гузырева зона волокна, в которой залегают волокна вторичного происхождения, преобладают по содержанию лигнина первичные волокна. Таким образом, утверждение относительно противодействия лигнина воздействию на волокно деструктивных факторов находит подтверждения. А это свидетельствует о положительной роли более лигнификованных вторичных волокон в формировании отдельных эксплуатационных характеристик неразделённого волокна. Нашими исследованиями доказано, что способы приготовления тресты существенно влияют на химический состав волокна (табл.9.4). Так, водное мочения способствует наиболее полному удалению из лубяного слоя стеблей экстрактивных и пектиновых веществ, следствием чего является увеличение относительного содержания целлюлозы в мочёном волокне. В противоположность мочёному росяное содержит больше лигнина.

Таблица 9.4 - Содержание основных химических компонентов в волокне (лубе) конопле на зеленец (по данным Л.М.Жуплатовой и А.Г.Бондаревой, 1987 г.).

Анализ содержания основных химических компонентов по зонам волокна, подвергнутых анализу, показал, что его середина характеризуется высоким (60,43 - 61,88 %) содержанием целлюлозы, тогда как экстрактивных и зольных веществ в ней находится меньше всего. Гузырь росяного волокна содержит мало целлюлозы, но много лигнина и зольных веществ. Проведёнными исследованиями установлено, что независимо от способа приготовления тресты длинный тип волокна содержит больше всего пектиновых веществ в вершинной зоне. Исследование зависимости физико-механических, физико-химических, технологических и эксплуатационных свойств волокна на содержания в нём целлюлозы, лигнина, экстрактивных, пектиновых и зольных веществ показало наличие обратной корреляционной связи между разрывной нагрузкой волокна и содержанием лигнина (г= -0,91). Доказано наличие прямой зависимости между разрывной нагрузкой волокна и показателем, что характеризует отношение содержания целлюлозы до содержания лигнина (г= +0,93). Отмечена положительная взаимосвязь между содержанием лигнина и потерей разрывной нагрузки волокна под воздействием фотоокислительной деструкции (г= +0,93). Найдена прямая зависимость между потерей разрывной нагрузки под влиянием фотоокислительной деструкции и показателем, который характеризует отношение содержания целлюлозы до содержания лигнина (г= +0,97). Установлено наличие положительной связи между линейной плотностью волокна и содержанием в нём зольных веществ (г= +0,98). Доказано наличие обратной зависимости делимости волокна от содержания в нём экстрактивных веществ и пектинов (г= -0,92 и г= -0,96 соответственно). Найдена прямая зависимость между относительной потерей разрывной нагрузки волокна в мокром виде и содержанием в нём экстрактивных веществ и пектинов (г= -0,92). Установлено наличие прямой зависимости потери массы волокна в результате действия целлюлозоруйнивних бактерий от содержания в нём экстрактивных веществ и пектинов (г= -0,97). Существует положительная связь между относительной потерей разрывной нагрузки волокна в результате действия целлюлозоруйнивних бактерий и содержанием пектиновых веществ (г= +0,92). Доказано наличие обратной связи между гибкостью волокна и содержанием экстрактивных веществ, пектинов и зольных элементов (г= -0,94, г= -0,92, г= -0,90 соответственно).

Итак, способы приготовления тресты существенно влияют на химический состав волокна. В процессе биологического мочении происходит наиболее оптимальное облагораживания волокна конопли: эффективно удаляются экстрактивные и зольные вещества, разрушаются пектины, а целлюлоза сохраняется. Росяное волокно характеризуется повышенным содержанием лигнина и других не целлюлозных веществ, что является одной из причин неудовлетворительного его качества. Результаты определения качества волокна, полученного водным, росяным замачиванием и пропариванием конопляных стеблей разрежённого посева, выращенных на двустороннее использование и собранных при созревании 50-60 % семян приведены в таблицах 9.5 и 9.6. Прежде всего следует отметить, что росяная треста не вылежалась в год урожая и ушла в зиму под снег. Это, во-первых, не позволило своевременно провести подготовку почвы под новый урожай, а во-вторых, негативно повлияло на разрывную нагрузку тресты и волокна, снизив его до 9,6 даН, и подтвердило мнение о нецелесообразности приготовления тресты конопли семенных посевов методом осеннего росяного мочения.

Таблица 9.5 - Выход и качество волокна конопли двустороннего использования по ГОСТ 10379-76 “Пенька трепаны. ТУ” (по данным Л.М.Жуплатовой и А.Г.Бондаревой, 1986 г.).

Таблица 9.6 - Основные показатели качества волокна конопли двустороннего использования (по данным Л.М.Жуитатовой и А.Г.Бондаревой, 1986 г.).

Отметим, что удовлетворительного качества волокно из конопли, выращенной на двустороннее использование, можно получить только водным замачиванием стеблей. Если мочёное волокно соответствует второму сорту, то росяное и пропаренное отнесены к нестандартной продукции: первое - по разрывной нагрузкой, а второе - по линейной плотности. Кроме того, росяное мочение приводит к значительным количественным потерям основного продукта - долинного волокна. Пропаренная треста уступает мочёной по выходу длинного волокна. Мочёное волокно значительно превосходит росяное и пропаренное по качественным показателям. Оно достаточно прочное (разрывная нагрузка 24,2 даН), устойчивое к многократным сгибам (сгибостойкость 258 двойных сгибов), имеет неплохую разрывную нагрузку в мокром виде (11,5 даН) и наиболее устойчиво к воздействию целлюлозоруйнивных бактерий. Пропаренное волокно - жёсткое, грубое, с повышенной делимостью и линейной плотностью и низким сопротивлением многократным изгибам. Однако оно качественнее росяного волокна устойчивостью к действию целлюлозоруйнивных бактерий и разрывным усилиям в мокром виде. Неудовлетворительными технологическими и эксплуатационными свойствами характеризуется росяная треста и волокно, которые имеют очень низкую разрывную нагрузку (9,6 даН), которая в мокром виде снижается до 4,5 даН, а в результате действия целлюлозоруйнивных бактерий в течение 10 суток - до 3,2 даН. Итак, среди известных способов приготовления тресты конопли, каждый из которых имеет свои положительные стороны и недостатки, росяное мочения является наиболее простым и дешёвым. Пропаривание позволяет механизировать технологический процесс и обеспечить лучшие условия труда рабочих. Однако волокно самого хорошего качества можно получение только при водном мочении стеблей.

Раздел 10 Стандартизация и оценка качества стеблей и волокна конопли Общие положения стандартизации и оценки

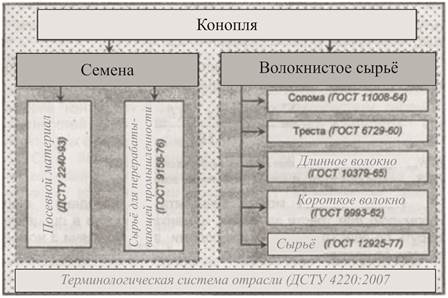

Коноплеводство - отрасль хозяйства, занимающаяся выращиванием конопли для получения из неё волокна и семян и представляет своеобразную производственно-сырьевую отрасль агропромышленного комплекса, которая органично сопряжена, с одной стороны, с сельхозпроизводителями - поставщиками соломы и тресты конопли, а с другой, - с предприятиями текстильной промышленности - потребителями длинного и короткого волокна, полученного в результате первичной переработки стеблей. Такое сочетание и включения культуры конопли в две сферы производства с участием предприятий разных отраслей и разной подчинённости требует установления положений для всеобщего и многократного применения с целью достижения оптимальной степени упорядочения в коноплеводстве, которое осуществляется путём стандартизации основных видов продукции. Нормативную базу по стандартизации в отрасли образуют межгосударственные и национальные стандарты и технические условия. Структурно основная часть нормативных документов сгруппирована вокруг производимой продукции - волокна и семян, и базируется на соответствующей терминологической системе (рис. 10.1).

Рис. 10.1 - Основные объекты стандартизации в отрасли коноплеводства.

Волокнистая продукция конопли в товарообороте представлена исходным сырьём - соломой, полуфабрикатами - лубом и трестою, полученными на отдельных стадиях переработки этого сырья и готовым продуктом - длинным волокном. Кроме того, на рынке фигурируют отходы первичной переработки - короткое волокно и угары. Таким образом, в коноплеводстве можно выделить следующие объекты стандартизации: семена, солома, треста, длинное и короткое волокно. Волокнистое конопляное сырье оценивают условным комплексным показателем качества - номером, который учитывает её основные потребительские свойства. Присвоение сырью определенного номера подчинено одной цели - спрогнозировать результаты её переработки, т.е. предусмотреть количество и качество продуктов, которые можно из неё получить. Оценка сырья номером позаимствована у прядильного производства. Согласно метрической системе нумерации номер пряжи определяется количеством её метров в одном грамме или километров в одном килограмме. Чем тоньше пряжа, тем выше её номер. Ещё в конце 19-го - начала 20-го века на фабриках чесального волокна начали присваивать номер той пряжи, которую из него производили. Необходимо отметить, что с одного и того же волокна можно изготовить пряжу разных номеров, но только один определённый номер считают оптимальным для волокна определённого качества - это наиболее высокий номер пряжи, при условии, что её свойства соответствуют требованиям стандарта, а обрывность при прядении не превышает установленных норм. Он наиболее полно и точно характеризует качество чёсаного волокна, из которого произведена пряжа, поэтому его и присваивают этому сырью. Номер волокна определяют по результатам прочёсывания как отношение суммы проценто-номеров чесаного волокна и объчёса 100:

Под номером тресты понимают отношение суммы проценто-номеров длинного и короткого волокна до 100:

где

Номер соломы можно определить по приведённой выше формуле для тресты при условии, что выход волокна в процентах берут по отношению к массе соломы, или, выхода из номера тресты, по следующей формуле:

где

Условность такой номерной оценки очевидна, поскольку номер конечного продукта переработки зависит от ряда факторов, которые не связаны с качеством перерабатываемого сырья. Несмотря на условность, номерная оценка позволяет быстро сориентироваться в основных номерах (сортах) лубоволокнистого сырья и спрогнозировать количество и качество продукции, которую теоретически можно получить в производстве. Определение номера тресты (соломы) путём переработки её на типовом оборудовании с соблюдением установленных технологических режимов и последующим прочёсыванием волокна на чесальных машинах называется контрольной разработкой. Технологическая оценка конопляного сырья, которую осуществляют методом контрольных разработок, на практике имеет ограниченное применение из-за громоздкости, трудоёмкости и нарушения ритмичности работы предприятия в связи с использованием технологического оборудования для проведения такой оценки. Ценность сырья можно определить и по его свойствам, используя инструментальную или органолептическую оценку. Органолептическая оценка базируется в основном на внешних признаках сырья и является наиболее быстрой и оперативной. Это делает её практически незаменимой в условиях производства, где необходимо оценивать много партий сырья и готовой продукции. Однако она имеет и существенные недостатки: наблюдается тенденция к постепенному снижению уровня оценки за отсутствия объективных критериев контроля; отсутствуют количественные характеристики отдельных свойств сырья; результаты оценки зависят от субъективных факторов оценщика. Суть инструментальной оценки заключается в том, что специальными исследованиями устанавливают зависимость между отдельными свойствами сырья и количеством и качеством производимого из него продукта. Эту зависимость выражают эмпирическими формулами или таблицами. Значение отдельных свойств определяют с помощью специальных приборов, использование которых позволяет исключить случайность и субъективизм, а полученные данные дают более объективную характеристику сырья. Определённые количественные показатели свойств сырья используют для выбора рациональных режимов его переработки. Инструментальная оценка имеет и недостатки. Составляя эмпирические зависимости, очень трудно учесть всё многообразие физико-механических свойств сырья и их сочетание, что вносит определённые погрешности при определении комплексного показателя качества (номера). Свойства, которые используют для оценки волокнистого сырья, условно разделяют на главные, дополнительные и сопутствующие. Главные свойства сырья непосредственно влияют на качество продукта, что из неё производится. К ним относится, например, содержание волокна в стеблях и его разрывная нагрузка. Дополнительные свойства (засорённость, неравномерность по отдельным показателям) непосредственно не влияют на качество конечного продукта, но обусловливают характер и параметры производственного процесса. Сопутствующие свойства (цвет, объёмная масса, маслянистость) сопровождают главные.

Организация заготовки сырья

В начале года между коноплесеющими хозяйствами и коноплеперерабывающими предприятиями заключается двусторонний договор, в котором указывается количество, вид, качество, порядок и сроки доставки сырья, срок, форма и порядок расчётов, а также ответственность сторон за невыполнение условий договора. Для проведения эффективной заготовки и последующего хранения сырья коноплезавод должен провести соответствующие мероприятия: разработать план рационального размещения сырья на территории завода или заготовительного пункта по отдельным местам хранения, отремонтировать склады, подъездные пути, подготовить подскиртники, площадки для оценки качества сырья, средства механизации, проверить измерительные средства и осуществить их метрологическую поверку. Сырьё, которое поступает на перерабатывающее предприятие, должна отвечать определённым требованиям за влажностью, засорённостью и способам упаковки. С целью ускорения заготовки сырья, уменьшение её порчи на поле, эффективного использования транспорта и сокращение затрат применяют схему заготовки "поле - завод" (Г.А.Тимонин, Е.Л.Пашин, 1988). Для этого перед началом уборки руководители коноплесеющего хозяйства осматривают посевы, определяют участки, сырьё из которых предполагается реализовывать по схеме "поле-завод". Желательно, чтобы выделенные участки характеризовались выровненным стеблестоем. Если поле неоднородно по высоте стеблей, то его разбивают на участки с примерно одинаковым стеблестоем. Когда волокнистое сырьё (солома, треста) готова к реализации, вызывают представителя коноплеперерабатывающего предприятия для совместного отбора образцов стеблей с целью оценки его качества. С поля площадью до 50 га отбирают две пробы. Для этого представители хозяйства и коноплезавода проходят по диагоналям поля и в 10 местах каждой диагонали через равные промежутки берут снопы типичные для данного участка за внешним видом, от которых отбирают пробы растений массой 200-300 г и формируют объединённые пробы отдельно по каждой диагонали. Пробы, не смешивая, связывают в отдельные тюки-снопы и доставляют в лабораторию коноплезавода, где определяют качество соломы (тресты) инструментальными методами по действующим стандартам. Сортономер соломы (тресты) конопли рассчитывают как среднее арифметическое из двух анализов. Если площадь поля превосходит 50 га, то составляют четыре объединённые пробы: с каждой диагонали по 20 проб. Общее количество отборов - 40. Сортономер соломы (тресты) конопли рассчитывают как среднее из четырёх анализов. Результаты приёмки и оценки конопляного сырья на данном поле оформляют актом, в котором указывают срок её вывоз на коноплезавод, приблизительную массу на поле и номер. Партии сырья из участков, принятых по схеме "поле-завод", на перерабатывающем предприятии не оценивают, а только определяют фактическую массу, влажность и засорённость и подсчитывают нормированную массу сырья. Если вследствие неблагоприятных погодных условий (дождь, снег) качество сырья изменилась, то проводят её переоценку, после чего осуществляют расчёты со сдатчиком. Требования к комплектованию партий сырья. Качество конопляного сырья зависит от условий выращивания и сроков уборки. Наиболее ценными считаются стебли конопли длиной 150-200 см и диаметром 5-7 мм. На эффективность переработки влияет однородность сырья по морфологическим признакам (длине и диаметру стеблей) и физико-механическим свойствам (разрывной нагрузкой, линейной плотностью, цветом, а для тресты ещё и степенью вымачивания, или вылеживания). Поэтому сырьё целесообразно сортировать перед его реализацией на перерабатывающее предприятие непосредственно на полях выращивания или местах получения тресты. Готовую к реализации солому (треста) связывают в снопы, удаляя при этом сорные примеси, и выравнивая стебли по окоренками путём их обстукивания. Для связывания снопов используют свясла из стеблей или сноповязального шпагата. Готовое для реализации сырьё сразу же вывозят на перерабатывающий завод или укладывают в копны. Обычно не всё сырьё на поле однородно по качеству. Наряду с качественной соломой (трестою) есть и хуже по отдельным показателям (в низинах возможно подгнивание сырья, местами наблюдается значительная его засорённость, или чрезмерная увлажнённость). Сырьё худшего качества необходимо реализовывать отдельно, чтобы не обесценивать всю партию. На заготовительные пункты сырьё сдают партиями. Партией считают любое количество одинакового по качеству сырья, предназначенного к одновременной реализации и оформленного одним сопроводительным документом. Конопляную солому (треста) сдают связанной в снопы диаметром 15-25 см. Допускается сдача сырья в тюках (табл.10.1). Снопы увязывают в тюки полипропиленовым (вискозным) шпагатом или прорезиненными (капроновыми) ремнями.

Таблица 10.1 - Параметры тюков соломы конопли.

Гигроскопичность волокнистого конопляного сырья и содержание в нём влаги в значительной мере обусловливают его физико-механические свойства: массу, объём, эластичность, прочность, способность сохранять ценные свойства во время хранения и другие. Для характеристики волокнистых материалов с содержанием влаги используют понятие - "влажность" (относительная влажность -

где

Влажность конопляного сырья влияет как на технологический процесс переработки, так и на её сохранность, поэтому нормативными документами установлены нормированные и предельно допустимые её значения на всех переходах переработки (табл.10.2).

Таблица 10.2 - Влажность волокнистого конопляного сырья.

Примечания: 1. Длинное волокно с влажностью ниже 10 % принимают по фактической массе. 2. Короткое волокно с влажностью ниже 8 % принимают по фактической массе.

Поскольку масса волокнистого сырья в значительной мере зависит от влажности, то все расчеты проводят при нормированном значении данного показателя. Для приведения фактической массы партии к нормированной используют следующую формулу:

где

Кроме нормированной, для каждого вида волокнистого сырья установлена предельно допустимая влажность. Сырье с влажностью большей предельно допустимой не принимают, что обусловлено требованиями долгосрочного хранения. Сырье с повышенной влажностью может самозігрітись и испортиться, поэтому данный показатель постоянно контролируют. Кроме того, переработка сырья с повышенной влажностью требует значительных затрат тепловой и механической энергии, которую тратят для снижения ее до оптимально необходимой (10-12 %). Сушильное хозяйство перерабатывающих заводов рассчитано, как правило, на сушку сырья с начальной влажностью 25%. Большое технико-экономическое значение имеет однородность сырья по влажности. Если, например, в партии сырья влажность колеблется в широких пределах, то более сухая часть партии во время сушки будет пересушенной, а более влажная - недосушеною, что негативно отразится на ее дальнейшей переработке. Солому и тресту на заготовительные пункты рекомендуется сдавать с влажностью ниже нормированной, а волокно, наоборот, - выше нормированной. Это обусловлено тем, что слишком сухое волокно имеет пониженную пеньковую способность. Поэтому короткое волокно с влажностью ниже 8 %, а длинные – 10 % принимают по фактической массе, не проводя перерасчётов к нормированной влажности (13 %). Влажность конопляного волокнистого сырья определяют лабораторным способом с помощью сушильных аппаратов, которые обеспечивают температуру 105±2 °С и скорость воздушного потока 0,2 - 1,0 м/с (ДСТУ ИЗО 6741-1:2004). Для проведения измерения влажности сырья отбирают две объединённые лабораторные пробы массой 100-200 г каждая, закладывают в банки, взвешивают и помещают в сушильный аппарат. Высушивание проводят в соответствии с эксплуатационной инструкцией прибора при температуре 105±2 °С. Пробы высушивают до абсолютно сухой массы. Высушивание считают законченным, если разница между двумя последовательно проведёнными показателями не превышает 0,1 г. Фактическую влажность в процентах вычисляют по формуле (10.1). За конечный результат принимают среднее арифметическое результатов двух определений. Засорённость волокнистого конопляного сырья. На заводах первичной переработки конопли установлены нормы выхода волокна с различиями по свойствам сырья. Чем больше в сырье не волокнистых примесей (сорняков, травы, листьев, земли и др.), тем меньше будет выход волокна, поэтому засорённость конопляного сырья регламентировано (табл.10.3). Заготовительные организации не принимают солому (треста) конопли с засорённостью, превышающей предельные нормы. Засорённость соломы и тресты определяют по отобранной средней пробе. Для этого пробу взвешивают и вручную удаляют из неё не волокнистые примеси, сломанные и ветвистые стебли. Сломанными считают стебли, которые имеют поперечный слом выше окоренка или ниже верхушки больше, чем на 1/6 части длины стебля. К ветвистым относят стебли, имеющие ветви больше, чем на трети длины стебля.

Таблица 10.3 - Нормы засорённости конопляного волокнистого сырья.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

- номер в соответствии чесаного волокна и обчёса;

- номер в соответствии чесаного волокна и обчёса; ,

,  - выход соответственно чесаного волокна и обчёса, %.

- выход соответственно чесаного волокна и обчёса, %.

- номер соответственно тресты и короткого волокна;

- номер соответственно тресты и короткого волокна; ,

,  - выход соответственно тёпаного и короткого волокна, %.

- выход соответственно тёпаного и короткого волокна, %.

- номер соломы;

- номер соломы; - выход тресты из соломы, %.

- выход тресты из соломы, %. ), которую определяют в процентах как отношение массы влаги к массе абсолютно сухого сырья (ГОСТ 25133-82, DIN 53826):

), которую определяют в процентах как отношение массы влаги к массе абсолютно сухого сырья (ГОСТ 25133-82, DIN 53826):

и

и  - масса влажного и абсолютно сухого сырья.

- масса влажного и абсолютно сухого сырья.

,

,  - масса сырья в соответствии нормированием и фактическая, кг;

- масса сырья в соответствии нормированием и фактическая, кг; - влажность сырья в соответствии нормированием и фактическая, %.

- влажность сырья в соответствии нормированием и фактическая, %.