Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Обґрунтування доцільності проекту

Враховуючи вимоги часу і потреби народного господарства України у високоякісній фанерній продукції і з метою усунення недоліків, які існують в існуючому технологічному процесі виготовлення фанери (відсутність нових передових технологій, наявність морально застарілого обладнання, відсутність деяких технологічних операцій у технологічному процесі, наявність трудомістких ручних операцій) доцільним буде проведення технологічного переоснащення дільниці виготовлення фанери фанерного цеху на ТОВ «Уніплит». Застосування прогресивної техніки і технології виробництва є одним з основних напрямків покращення умов праці. Для зменшення кількості ручних та трудомістких операцій замість застарілого обладнання встановлюємо сучасне, безпечніше, високопродуктивне. Запропоновуємо провести заміну 15 - ти поверхового гідравлічного пресу П 714 Б із ручним завантаженням на більш продуктивний та автоматизований прес із одночасним зімкненням плит. Одночасне та автоматизоване пресування дасть змогу одержувати фанеру без деструкції клейових шарів, а також зменшити тривалість завантаження пакетів у прес. Також це дасть змогу зменшити кількість працівників, що обслуговують дане обладнання та заміни їх на одного висококваліфікованого оператора. Окрім того, доцільним було б встановити операцію під пресування пакетів шпону. Мета даної операції - отримати щільні пакети, зручні для транспортування і завантаження в прес. Правильно виконане підпресування зібраних пакетів шпону дасть змогу: виключити взаємне зміщення листів шпону в пакеті, що запобігатиме появі в готовій фанері слабосклеєних місць; зменшити пошкодження зовнішніх шарів пакету; полегшити завантаження пакетів у прес; підвищувати продуктивність клеїльного пресу внаслідок зменшення висоти проміжків; механізувати і автоматизувати роботи на дільниці склеювання фанери. На основі сучасного обладнання встановлюємо лінію склеювання шпону гарячим способом з автоматизованим формуванням пакетів шпону. Запровадження цієї лінії дозволить усунути ручні операції та скоротити час на формування пакетів шпону, їх склеювання та виготовлення фанери в цілому. Таким чином запропоновано такі заходи по технічному переоснащенню дільниці виготовлення фанери:

· введення технологічної операції підпресування пакетів шпону перед склеюванням; · встановлення сучасної лінії склеювання шпону гарячим способом, обладнану автоматизованим пристроєм формування пакетів шпону; · введення технологічної операції охолодження фанери. Технологічний розділ Виробнича програма

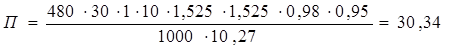

Виробнича програма дільниці виготовлення фанери визначається продуктивністю і кількістю основного технологічного обладнання - пресу гарячого склеювання. На дільниці виготовлення фанери після запланованих заходів з технічного переоснащення рекомендується встановити одну повністю автоматизовану лінію склеювання шпону фірми «Raute». В склад лінії входять: клеєві вальці LEV 2000, установка механізованого формування пакету шпону, прес для підпресування та клеїльний прес 30-VPH, оснащений механізмами завантаження та розвантаження. Технічна характеристика клеїльного пресу 30-VPH Зусилля пресу 7,7 МН Тиск пресування 2,5 МПа Кількість поверхів 30 Розмір плит: Довжина 1750 мм Ширина 1750 мм Товщина 45 мм Висота робочого проміжку 80 мм Теплоносій Насичена пара Кількість головних циліндрів 1 Діаметр головних плунжерів циліндрів 280 мм Швидкість зімкнення плит преса 116 мм/с Встановлена потужність 130 кВт Продуктивність клеїльного пресу визначається з врахуванням часу, який витрачається на пресування фанери за формулою:

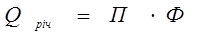

де Т - тривалість зміни, хв; n - кількість робочих проміжків пресу, шт.; m - кількість листів фанери в одному проміжку пресу; Sф - товщина фанери, мм; Fo - площа обрізаного листа фанери, м2; Кр - коефіцієнт використання робочого часу; Км - коефіцієнт використання машинного часу (Км = 0,95); Τц - тривалість циклу склеювання, хв;

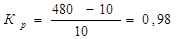

Коефіцієнт використання робочого часу визначаємо за формулою:

де Т - тривалість зміни, хв; t - втрати робочого часу, хв.

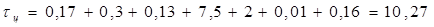

де t1 - завантаження пакетів у прес, хв; t2 - змикання плит пресу, хв; t3 - піднімання тиску, хв; t4 - витримка під тиском, хв; t5 - зниження тиску, хв; t6 - розмикання плит пресу, хв; t7 - розвантаження фанери з пресу, хв.

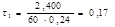

де l1 - хід штовхачів етажерки, м; n1 - швидкість штовхачів етажерки, м/с.

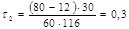

де h - висота робочого проміжку преса, мм; Sп.ш. - товщина пакету шпону до склеювання, мм; n2 - швидкість піднімання шпону преса, мм.

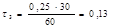

де tп - тривалість піднімання тиску, віднесена до одного поверху: tп » 0,2…0,3 с Тривалість витримки під тиском і зниження тиску визначається згідно з діючими технологічними інструкціями залежно від температури плит пресу і виду склеєної продукції.

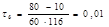

де n6 - швидкість опускання стола пресу, мм/с.

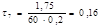

де l7 - шлях переміщення фанери, м; Планується випуск фанери загального призначення розміром 1525-1525 10 мм шаруватістю 9 листів шпону. Для її виготовлення використовується березовий та вільховий лущений шпон товщиною 1,20 мм та 1,50 мм. Технологічний режим склеювання шпону в пресі 30-VPH: · температура плит пресу: 110…115С; · тиск при склеюванні: 1,8…2,0 МПа; · тривалість склеювання: 7,5 хв; · тривалість знімання тиску 2 хв. Розраховуємо складові тривалості циклу пресування:

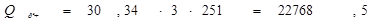

Визначаємо продуктивність пресу:

Річна виробнича програма по фанері:

де Ф - річний фонд робочого часу. Фонд робочого часу приймаємо 251 робочих дні, 3 зміни, тривалість зміни 8 годин.

Приймаємо виробничу програму 22000 м3 фанери в рік. Розрахунок сировини

|

||||||

|

Последнее изменение этой страницы: 2020-03-26; просмотров: 121; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.128.190.102 (0.011 с.) |

, м3/зм (2.1)

, м3/зм (2.1) (2.2)

(2.2)

, хв (2.3)

, хв (2.3) , хв (2.4)

, хв (2.4) , хв (2.5)

, хв (2.5) , хв (2.6)

, хв (2.6) , хв (2.7)

, хв (2.7) , хв (2.8)

, хв (2.8) 7 - швидкість вивантаження фанери, м/с.

7 - швидкість вивантаження фанери, м/с. , хв

, хв , хв

, хв , хв

, хв , хв

, хв , хв

, хв , хв

, хв , м3/зм

, м3/зм