Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Разработка технологических процессов изготовления детали «Корпус разъема»Стр 1 из 5Следующая ⇒

Курсовая работа На тему: Разработка технологических процессов изготовления детали «Корпус разъема» Выполнил: Зуев Е.В. ЭТМО-34 Проверил: Чечерников И.М.

Москва, 2010 г. СОДЕРЖАНИЕ Часть 1. Разработка технологического процесса изготовления детали «Корпус разъема» . Анализ технологичности детали . Выбор метода получения заготовки . Выбор способов обработки отдельных поверхностей детали . Разработка технологического маршрута изготовления детали . Разработка технологических операций Часть 2. Разработка специального приспособления «Кондуктор» . Расчет осевой силы . Расчет силы закрепления . конструкция приспособления . Принцип действия Список литературы

Часть 1. Разработка технологического процесса изготовления детали «Основание разъема» Анализ технологичности детали

Данная деталь предназначена для установки в корпус РЭА. Внутри детали устанавливается непосредственно сам разъем, к разъему подпаиваются провода, которые фиксируется специальной гайкой, а с другой стороны вставляется ответная часть разъема, которая также фиксируется гайкой. На детали можно выделить следующие поверхности повышенной точности и качества изготовления: · Цилиндрическое отверстие диаметром 7 мм, выполненное по 9 квалитету (Н9) · Цилиндрическое отверстие диаметром 8,5 мм, выполненное по 9 квалитету (Н9) · Цилиндрическое отверстие диаметром 10 мм, выполненное по 9 квалитету (Н9) · Цилиндрическое отверстие диаметром 8,1 мм, выполненное по 9 квалитету (Н9) Остальные поверхности детали должны быть выполнены по 14 квалитету с шероховатостью Rz 40 мкм. Деталь изготовляется из латуни ЛС 59-1, предназначенной для работы в коррозионных средах.

Таблица 1. Химический состав в % материала ЛС59-1

Таблица 2. Механические свойства при Т=20oС материала ЛС59-1

Таблица 3. Физические свойства материала ЛС59-1

Коэффициент трения материала ЛС59-1.

Литейно-технологические свойства материала ЛС59-1.

Обозначения:

Цилиндрические отверстия диаметром 8,1; 8,5, выполненные по 9 квалитету (Н9), можно выполнить по 10 квалитету, так как в корпус разъема будет вставляться тело разъема, выполненное из пластмасс. Следовательно, такая точность не нужна. Выбор метода получения заготовки

Заготовки для деталей данного типа обычно изготавливают методами проката (горячекатаного прутка) или отливки, получаемой методом литья по выплавляемым моделям. Выбор того или иного метода будем осуществлять исходя из стоимости заготовки. Для этого определим массу детали и, для каждого случая, массу и стоимость заготовки:

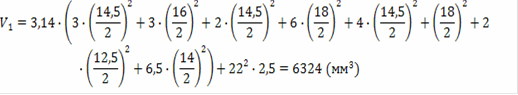

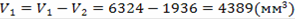

Определение массы детали V1 - объем детали без учета отверстий и фрезеруемых плоскостей

V2 - объем полостей

Полученный объем детали

Массу детали найдем по формуле m = ρ*V, где ρ - плотность латуни (8,5 г/см3)

Операция 15 - Фрезерная Выполняется на горизонтально-фрезеровальном станке 6Р81. Фрезеровать лыску с размер 4+0.03мм по всей длине (переход 1) Операция 20 - Сверлильная Выполняется на вертикально-сверлильном станке 2Н118 с использованием специального приспособления - кондуктора. Сверлятся 4 отверствия Ǿ2,8мм (переход 1). Нарезается резьба М3 в 4 отверстиях (переход 2). Операция №15. Фрезерная. Переход 1: Фрезеровать лыску в размер 4+0,03мм по всей длине глубиной 2 Станок: Горизонтально-фрезерный станок 6Р81 Приспособление: Тиски Инструмент: Фреза дисковая трехсторонняя D=50 мм, В=4 мм, z=14, Sz=0,2мм/зуб, Р6М5 Глубина резания t=2мм. n=(10000*40)/(3/14*50)=250об/мин. Операция 20. Сверлильная. Переход №1: Сверлить 4 отверстия Ǿ2,8мм. Переход №2: Нарезать резьбу М3 в 4 отверстиях. Станок: вертикально-сверлильный 2Н118. Приспособление: кондуктор. Инструмент: Спиральное сверло с цилиндрическим хвостиком по ГОСТ 10902-77, Ǿ2,8, Р18. Метчик машинно-ручной для нарезания метрической резьбы по ГОСТ 3266-71, М3. Вычисляем режим работы инструмента во время перехода №1. Глубина резания t=2,5 мм. Подача S=0,18 мм/об (табл. 44 ч.3 В.Г. Грановский).

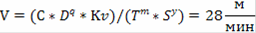

где C=32,6; D=2,8; q=0,25; m=0,125, y=0,4 (табл. 51 ч.3 В.Г. Грановский); K=6,8 (табл. 17,19 ч.3 В.Г. Грановский), при Т=35 мин; n=2000 об/мин.

Вычисляем режим работы инструмента во время перехода №2. Значение скорости резания находим по формуле V=Vтабл*Кб= 7,2м/мин Vтабл = 6м/мин, Кб=1,2 (по таблицам 67,68 литературы 3); n=800 об/мин. Расчет осевой силы

Крутящий момент сил резания при сверлении рассчитывается по формуле:

Осевая сила резания при сверлении рассчитывается по формуле

где М- крутящий момент сил резания;0- осевая сила на инструменте;M,Cp- коэффициенты, зависящие от материала заготовки и инструмента;диаметр, мм;глубина резания, мм;подача, мм/об.;p- поправочный коэффициент;,x,y- показатели степеней.

Кр=0,75

Табл. № 2. Значение коэффициентов и показателей степени в формулах крутящего момента и осевой силы при сверлении, рассверливании и зенкеровании.

Расчет силы закрепления Найдем силу закреплении Рз. Мк = РзĿμ,

Где μ = 0,15 - коэффициент трения латуни по стали Ŀ - плечо. Таким образом, сила закрепления Рз =0,18/(0,15*15,5)=0,08 Н Конструкция приспособления

Для выполнения Операции 20 Сверлильная используется специальное приспособлние «Кондуктор». Приспособление используется при сверлении 4 отверстий Ǿ2,8 и нарезании резьбы М3 на детали ТПМ 08-11. Особенностью установки является необходимость полного базирования и быстрого закрепления детали на горизонтальном столе станка, с помощью кондуктора.

Принцип действия Деталь базируется в оправке кондуктора и закрепляется в цанговом патроне. Оправка кондуктора может вращаться вокруг своей оси благодаря подшипнику. Для фиксации оправки используется специальное кольцо, которое может перемещаться по горизонтальной оси. На кольце закреплена планка с отверстием и кондукторной втулкой.

Список литературы. 1. В.Г. Грановский «Методические указания для курсового проектирования по курсу Технология приборостроения”» Часть1, Москва 1987г . В.Г. Грановский «Методические указания для курсового проектирования по курсу Технология приборостроения”» Часть2, Москва 1987г . В.Г. Грановский «Методические указания для курсового проектирования по курсу Технология приборостроения”» Часть3, Москва 1987г 4. А.Г.Косилова, Р.К.Мещерякова «Справочник технолога-машиностроителя» Том2, Москва 1985г. Курсовая работа На тему: Разработка технологических процессов изготовления детали «Корпус разъема» Выполнил: Зуев Е.В. ЭТМО-34 Проверил: Чечерников И.М.

Москва, 2010 г. СОДЕРЖАНИЕ Часть 1. Разработка технологического процесса изготовления детали «Корпус разъема» . Анализ технологичности детали . Выбор метода получения заготовки . Выбор способов обработки отдельных поверхностей детали . Разработка технологического маршрута изготовления детали . Разработка технологических операций Часть 2. Разработка специального приспособления «Кондуктор» . Расчет осевой силы . Расчет силы закрепления . конструкция приспособления . Принцип действия Список литературы

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-03-26; просмотров: 78; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.157.186 (0.04 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

. Скорость резания выбираем по таблице 29 (стр40,ч3), он лежит в пределе (30-50) м/мин. Примем

. Скорость резания выбираем по таблице 29 (стр40,ч3), он лежит в пределе (30-50) м/мин. Примем  .Тогда:

.Тогда:

[H·м],

[H·м], [H],

[H], =10*0,012*2,8^2*0,18^0.8*0.75=0,18 H*мм

=10*0,012*2,8^2*0,18^0.8*0.75=0,18 H*мм