Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Лысковский пивоваренный завод, историяСтр 1 из 5Следующая ⇒

Лысковский пивоваренный завод, история Растениеводство герметический бродильный аппарат Старейший в Поволжье пивоваренный завод, основан в 1860 году. Развитие предприятия в ХIХ - начале ХХ веков связано с династией купцов Ермолаевых, сделавших заметный вклад в российскую и мировую практику пивоварения. Одним из событий того времени стало получение серебряной награды на выставках в Париже, а на выставке в 1903 году в Лондоне пиво из Лысково было удостоено награды Гран-при. На сегодняшний день завод динамично развивается и радует потребителя своими торговыми марками пива: «Клостербрау», «Злата Прага», «Макарий», «Живое пиво», «Янтарная капля», «Жигулевское» и «Нижегородское». Также предприятие выпускает квасы живого брожения, квасные напитки и детскую серию лимонадов. Продукция ЗАО «Пивоваренный завод Лысковский» неоднократно завоевывала бронзовые, серебряные и золотые медали на выставках мирового и Всероссийского значения. Предприятием взято направление на выпуск качественной продукции. За торговыми марками закрепилось звание «Экологически чистая и безопасная продукция». В 2008 году продукция прошла сертификацию на отсутствие искусственных компонентов и ГМО. Лысковское пиво пользуется большим спросом в разных регионах нашей страны, таких как Краснодарский край, Татарстан, Чувашская республика, республика Коми и др.

Ассортимент

Пиво: ТМ «Klosterbrau» ТМ «Макарий» ТМ «Zlata Praga» ТМ «Жигулёвское» ТМ «Живое Непастеризованное Пиво» ТМ «Нефильтрованное Живое пиво» ТМ «Рижское барное» ТМ «Чешское домашнее» ТМ «Чешская деситка» Безалкогольная продукция: Квас Лимонад Оборудование для производства пива Вальцовая дробилка Весы Бункер Магнитный сепаратор Заторные аппараты Фильтрационный аппарат Сусловарочный аппарат Хмелеотделитель Сборник горячего сусла Центробежный тарельчатый сепаратор Пластинчатый теплообменник Бродильные чаны Танки Сепаратор-осветлитель Фильтр Теплообменник Карбонизатор

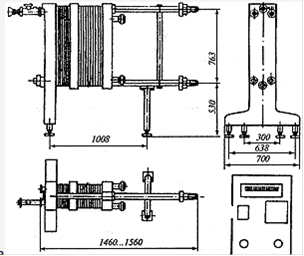

Рис. Пластинчатая охладительная установка

Предназначена для охлаждения сусла перед брожением и пива перед розливом. Установка состоит из собственно охладителя, пульта управления, регулирующего клапана на рассольном трубопроводе и теплопередающих пластин, изготовленных из нержавеющей стали.

Часть теплообменника, охлаждаемая одним теплоносителем и состоящая из одного или нескольких пакетов, представляет собой секцию. Пластины разбиты на две секции, отделенные одна от другой специальной плитой. В зависимости от наличия и расположения сквозных отверстий на углах пластин в секциях создаются пакеты пластин с одним направлением потока жидкости. Пластины прижимаются к стойке с помощью нажимной плиты и нажимных устройств на направляющих. Горячее сусло из отстойного аппарата насосом нагнетается в первую секцию, где охлаждается холодной водой с 70 до 25 °С. Из секции водяного охлаждения сусло поступает во вторую секцию, где охлаждается рассолом до 6...7 °С и выводится из аппарата. Сусло движется двумя параллельными потоками между стойкой и пластинами. Охлаждающая жидкость двумя параллельными потоками движется навстречу суслу между пластинами. Если за один проход между пластинами сусло не успевает охладиться до определенной температуры, то его пропускают через следующую группу пластин этого же теплообменника. На рисунке показаны в разрезе две пластины, между которыми образуется зигзагообразный канал для жидкости. Пластина в верхней и нижней частях имеет отверстия, которые в собранном виде образуют каналы для притока и отвода теплообменивающихся жидкостей. Полукруглые вырезы вверху и внизу пластины служат для установки пластин на станине. Уплотнение пластин создается резиновыми прокладками, приклеенными по периферии пластин и вокруг отверстий для прохода жидкостей. Пластины 1 используются для теплообменников производительностью до 5,0 м3/ч, пластины 2 - до 10,0 м3/ч, пластины 3 - для более высокой производительности.

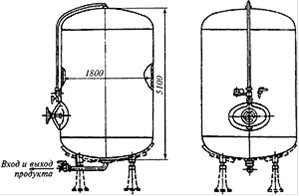

Рис. Бродильный аппарат

Представляет собой герметический прямоугольный сосуд с закругленными углами стенок и днища. Внутри аппарата имеется змеевик, по которому через отверстие поступает рассол или охлажденная вода. Аппарат имеет патрубок для сусла, пробку для слива остатков сусла, люки и для мойки аппарата и патрубок для отвода диоксида углерода.

Аппараты подлежат обязательному защитному покрытию эпоксидными смолами, спиртово-канифольным лаком, применяются полиэтиленовые покрытия и др. Прямоугольные бродильные аппараты наиболее полно используют помещение бродильного цеха, заполняя всю его площадь, за исключением необходимых для обслуживания проходов. Полезная высота чанов обычно принимается до 2 м.

Рис. Танки

Танки предназначены для главного брожения пивного сусла под давлением. Аппарат главного брожения представляет собой горизонтальный цилиндрический сосуд со сферическими днищами, установленный на четырех опорах. Сверху аппарат имеет воздухоотводящую трубку, служащую для контроля за процессом брожения сусла. На одном из днищ имеются люк с крышкой и кран для подачи и спуска сусла. Внутри танка располагается охлаждающий змеевик. Для отвода углекислого газа имеется специальная арматура. Танки для брожения изготовляются вместимостью 8...50 м3.

Рис. Танки для дображивания

Представляет собой цилиндрический вертикальный сосуд с днищами сферической формы, состоящий из корпуса, крана спускного, крестовины для крепления шпунт-аппаратов, трубки воздуховода, крышки люка и пробного крана. Танк при монтаже устанавливается на четырех опорах. Танки для дображивания изготовляются вместимостью 8... 25 м3.

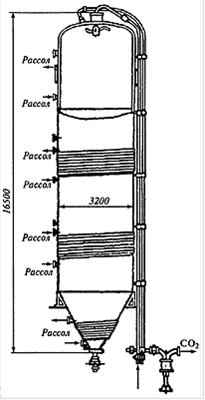

Рис. Бродильный аппарат для ускоренного производства пива

Бродильные аппараты предварительно дезинфицируют и стерилизуют, а затем в них из аппарата подают охлажденное сусло. Температура брожения светлых сортов пива 3...4 °С, темных 4...5 °С. Максимальная температура брожения 9 °С. Дрожжи низового брожения готовят в аппарате чистой культуры, который также охлаждается жидкостью, циркулирующей в наружном кожухе. Зрелые дрожжи вытесняются из аппарата стерильным сжатым воздухом или диоксидом углерода в аппарат для разведения дрожжей. С наступлением брожения воздух полностью вытесняется диоксидом углерода из бродильного аппарата и пространства над суслом в атмосферу. Диоксид углерода без примеси воздуха направляют в газомер, а оттуда насосом перекачивают через очистительную батарею, компримируют до 0,2...0,3 МПа и собирают в сборнике. После окончания брожения, когда дрожжи начинают оседать, конус аппарата охлаждают, что ускоряет оседание дрожжей. Пиво в аппарате находится под давлением 0,15 МПа, а дрожжи при этом уплотняются и при открытии вентиля вытесняются в виде густой массы через резиновый рукав в дрожжевую ванну. Брожение 12%-ного сусла продолжается 8... 10 сут, затем следует период созревания пива (3 сут) с биохимическим превращением ряда веществ, присущих букету молодого пива. Затем пиво медленно охлаждают до 1...0 °С и обрабатывают (карбонизируют) диоксидом углерода под давлением 0,14 МПа в течение 12 ч и следующие 12 ч выдерживают в покое для оседания дрожжей и осветления. Под давлением 0,17 МПа пиво из бродильного аппарата через фильтр подается на розлив.

Рис. Цилиндроконические бродильные аппараты

Способ ускоренного получения Жигулевского пива в цилиндроконических бродильных аппаратах (ЦКБА) состоит в том, что в одном сосуде большого объема (от 100 до 1500 м3 и более) с суточным заполнением его суслом (8...9 ° С) и дрожжами совмещают две ступени: главное брожение и дображивание (как по способу Натана), которые продолжаются в течение 14 сут вместо положенных 28 для Жигулевского пива.

Аппарат снабжен термометром сопротивления, моющей головкой, краном для отбора, местом для крепления шпунт-аппарата, гидрозатвором. С первым осветленным суслом (первая варка) в коническую часть задают все семенные сильносбраживающие дрожжи (300 г на 1 гл сусла, влажность 75 %). Вначале 50 % сусла аэрируют стерильным воздухом, что обеспечивает содержание 4...6 мг О2 /мл сусла. В течение первых двух суток поддерживается температура брожения от 9 до 14 °С, которая сохраняется до достижения видимой конечной степени сбраживания. Температура регулируется тремя поясами выносных наружных рубашек с хладагентом, охлажденным не более чем до минус 6 °С. При достижении содержания сухих веществ в пиве 3,5...3,2 % аппарат шпунтуется при избыточном давлении. Окончание брожения определяют по прекращению дальнейшего снижения массовой доли сухих веществ в пиве в течение 24 ч. Обычно на пятые сутки достигается конечная массовая доля 2,2...2,5 % сухих веществ. После этого хладагент подают в рубашку конуса для охлаждения и образования плотного осадка дрожжей при температуре 0,5...1,5 °С. В цилиндрической части температура 13... 14 °С сохраняется в течение 6...7 сут. Эта же температура способствует восстановлению диацетила в ацетоин. Затем температура пива (0,5...1,5 °С) выравнивается рубашками во всей цилиндрической части ЦКБА. При этом шпунтовое давление в ЦКБА поддерживается равным 0,05...0,07 МПа в течение 6...7 сут. Через 10 сут с начала брожения проводят первый съем дрожжей из штуцера конической части ЦКБА. Перед осветлением пива проводят второй съем дрожжей, а затем пиво подают на сепарирование и фильтрование. Дополнительное охлаждение готового пива (2 °С) в сборниках проводят при 0,03...0,05 МПа, выдерживают в течение 12...24 ч и разливают. С использованием ЦКБА выпускают пиво с массовой долей сухих веществ в начальном сусле 11, 12 и 13 %. Таким образом, в процессе брожения в ЦКБА благодаря большому единичному объему аппарата, совмещению главного брожения и дображивания в одном сосуде, использованию повышенных температуры брожения и объема посевных дрожжей продолжительность процесса сокращается примерно в два раза. Наиболее экономично проводить брожение и дображивание пива ускоренным способом в одном цилиндроконическом бродильном аппарате, изготовленном из нержавеющей стали с полированной внутренней поверхностью. Этот аппарат имеет четыре охлаждающие рубашки в цилиндрической части и одну в конической.

Схема производства Получение пивного сусла

Затирание. Цель затирания - экстрагирование растворимых веществ солода и несоложеного сырья и превращение под действием ферментов нерастворимых веществ в растворимые и переводом их в раствор. Получают экстракт. Затирание включает три стадии: смешивание измельченных зернопродуктов с водой, нагревание и выдерживание полученной смеси при заданной температуре. При этом количество обрабатываемых зернопродуктов называют засыпью, объем применяемой воды - наливом, а полученный продукт - затором. Превращения при затирании. На первых стадиях в раствор переходят углеводы, частично белки и продукты их гидролиза, пектиновые, дубильные и горькие вещества, ферменты и минеральные соли, составляющие 10 - 15% сухих веществ солода. Основные компоненты крахмал и белки нерастворимы. Поэтому их перевод осуществляется в результате действия ферментов. Гидролиз крахмала начинается при солодоращении, при этом крахмал проходит три стадии: клейстеризацию, разжижение и осахаривание. При правильном проведении затирания из крахмала должно образовываться 20 - 30% декстринов и 70 - 80% «сырой» мальтозы. Цитолитические ферменты гидролизуют гемицеллюлозы и гумми - вещества, входящие в состав клеточных стенок зернового сырья. При этом образуются декстрины, глюкоза, ксилоза, арабиноза. Они снижают вязкость раствора, благоприятно влияют на вкус пива, образование пены и ее устойчивость. Гидролиз белков при солодоращении происходит под действием эндопептидаз солода. Ферментативное расщепление можно представить в виде: белки ® альбумозы ® пептоны ® полипептиды ® пептиды ® аминокислоты. Способы затирания. Приготовление затора начинают со смешивания дробленых продуктов с водой при Т=37 - 40°С в заторном аппарате с мешалкой, далее затирание ведут настойным или отварочным способом. Настойный способ. Постепенно нагревают затор от 40 до 70°С со скоростью 1°С в минуту и выдерживают при температурах 40, 52, 63, и 70°С по 30 мин. Затем затор нагревают до 76 - 77°С и фильтруют. Полученное сусло богато ферментами, содержит много мальтозы и аминокислот, мало декстринов и поэтому сильно сбраживается. Отварочный способ. Отдельные части затора кипятят, смешивают с остальной частью затора, постепенно повышая температуру до 75°С. При кипячении крахмальные зерна из зернопродуктов переходят в раствор, клейстеризуются и подвергаются действию ферментов. Применяют одно - и двухотварочные способы.

Фильтрование затора

Осахаренный раствор - это суспензия, состоящая из двух фаз: жидкой (пивное сусло) и твердой (пивная дробина). Цель фильтрования - отделение пивного сусла от дробины. Сусло и промывные воды должны быть прозрачными.

Фильтрование сусла - физический процесс. При выщелачивании дробины водой протекает конвективная диффузия, а также химические процессы, обменные реакции. С понижением концентрации сусла его рН возрастает от 5,7 до 6,2,что приводит к увеличению растворения кремниевой кислоты, полифенольных, дубильных, горьких и других веществ оболочки зернопродуктов. Это повышает цветность пива, ухудшает вкус пива.

Кипячение сусла с хмелем

Отфильтрованное сусло собирают в сусловарочном аппарате и кипятят с хмелем для стерилизации сусла, стабилизации и ароматизации его состава горькими веществами хмеля. Из хмеля в сусло переходят углеводы, белки, горькие, дубильные, ароматические и минеральные вещества. Ароматизация сусла происходит в результате растворения в ней составных частей хмеля и продуктов реакции меланоидинообразования.

Осветление и розлив пива

После дображивания и созревания пиво осветляют сепарированием или фильтрованием. При этом из пива удаляют находящиеся во взвешенном состоянии дрожжевые клетки, белковые и полифенольные вещества, хмелевые смолы, соли тяжелых металлов и различные микроорганизмы При фильтровании пиво теряет некоторую часть диоксида углерода, поэтому перед разливом его подвергают карбонизации путем продувки через пиво диоксида углерода. После карбонизации пиво выдерживают 6 - 8 часов в сборниках, затем направляют на разлив. Ассортимент

Хлебобулочные изделия Хлеб Батоны, булки Здоровое Питание Сдобные Слоеные Изделия из творога Бараночные Детский ассортимент Постный ассортимент Пасхальная продукция Кондитерские изделия Кексы, пряники, пироги, пончики Рулеты Пирожные Пирожные в упаковке Печенье Восточные сладости Торты Бисквитные Медовые С фруктами Слоёные Суфле Крошковые Воздушные Песочные Весовые На заказ Прочая продукция Полуфабрикаты Тесто Сухари Квас

Схема производства

Характеристика продукции, сырья и полуфабрикатов. Хлеб вырабатывают в виде штучных изделий, выпеченных из мучного теста, которое подвергнуто брожению. Поверхность изделий покрыта твердой корочкой, а внутри содержится мягкий, пористый, резинообразный мякиш. Основным сырьем для производства хлеба является пшеничная и ржаная мука, а также питьевая вода. В качестве дополнительного сырья используют дрожжи, соль, сахар, жиры и различные пищевые добавки. Хлебопекарная мука изготовлена из мучнистых зерен мягкой пшеницы. Структура такой муки является сыпучей порошкообразной. Все дополнительное сырье преобразуют в промежуточные жидкие полуфабрикаты: растворы, эмульсии или суспензии. Хлебопекарное тесто в результате замеса и брожения приобретает необходимые для данного вида хлеба кислотность и физические свойства: упругость, формоудерживающую и газоудерживающую способности, которые обеспечивают максимальный объем тестовых заготовок, поступающих на выпечку. Особенности производства и потребления готовой продукции. В настоящее время в хлебопекарном производстве применяют два вида поточных линий, отличающихся по степени механизации. Выработка хлебобулочных изделий в ассортименте осуществляется на механизированных линиях, позволяющих в пределах ассортиментных групп переходить с производства одного вида продукции на производство другого. Массовые виды продукции (батоны, формовой и круглый подовый хлеб) вырабатывают на специализированных комплексно-механизированных линиях и автоматизированных линиях. Основными процессами хлебопекарного производства являются замес и брожение рецептурной смеси-теста. При замесе перемешиваются компоненты, смесь подвергается механической обработке и насыщению пузырьками воздуха, происходит гидролитическое воздействие влаги на сухие компоненты смеси, формируется губчатый каркас теста. Брожение теста вызывается жизнедеятельностью дрожжей, молочно-кислых и других бактерий. При брожении в тесте протекают микробиологические и ферментативные процессы, изменяющие его физические свойства. Образуется капиллярно-пористая структура, удерживаемая эластично-пластичным скелетом, поры которого заполнены газом, состоящим из диоксида углерода, паров воды, спирта и других продуктов брожения. Происходит накопление ароматических и вкусовых веществ, определяющих потребительские свойства хлеба. Продукция хлебопекарного производства выпускается в законченном товарном и потребительском виде. Срок хранения хлеба без специальной упаковки не превышает 1...2 суток, поэтому его производство организуют в местах непосредственного потребления. Для транспортирования хлеб укладывают на деревянные лотки, размещают последние на стеллажах или тележках и перевозят специализированными автомобилями. Стадии технологического процесса. Приготовление хлеба можно разделить на следующие стадии: · подготовка сырья к производству: хранение, смешивание, аэрация, просеивание и дозирование муки; подготовка питьевой воды; приготовление и темперирование растворов соли и сахара, жировых эмульсий и дрожжевых суспензий; · дозирование рецептурных компонентов, замес и брожение опары и теста; · разделка - деление созревшего теста на порции одинаковой массы; · формование - механическая обработка тестовых заготовок с целью придания им определенной формы: шарообразной, цилиндрической, сигарообразной и др.; · расстойка - брожение сформированных тестовых заготовок. После расстойки тестовые заготовки могут подвергаться надрезке (батоны, городские булки и др.); · гидротермическая обработка тестовых заготовок и выпечка хлеба; · охлаждение, отбраковка и хранение хлеба. Характеристика комплексов оборудования. Начальные стадии технологического процесса производства хлеба выполняются при помощи комплексов оборудования для хранения, транспортирования и подготовки к производству муки, воды, соли, сахара, жира, дрожжей и других видов сырья. Для хранения сырья используют мешки, металлические и железобетонные емкости и бункера. На небольших предприятиях применяют механическое транспортирование мешков с мукой погрузчиками, а муку - нориями, цепными и винтовыми конвейерами. На крупных предприятиях используют системы пневматического транспорта муки. Жидкие полуфабрикаты перекачиваются насосами. Подготовку сырья осуществляют при помощи просеивателей, смесителей, магнитных аппаратов, фильтров и вспомогательного оборудования. Ведущий комплекс линии состоит из оборудования для темперирования, дозирования и смешивания рецептурных компонентов; брожения опары и теста; деления теста на порции и формования тестовых заготовок и полуфабрикатов. В состав этого комплекса входят дозаторы, тестоприготовительные агрегаты, тестомесильные, делительные и формующие машины. Следующий комплекс линии включает оборудование для расстойки, укладки и выпечки тестовых заготовок. К нему относятся расстойные шкафы, механизмы для укладки, пересадки, нарезки тестовых заготовок и хлебопекарные печи. Завершающий комплекс оборудования линии обеспечивает охлаждение, упаковывание, хранение и транспортирование готовых изделий. Он содержит оборудование остывочных отделений, экспедиций и складов готовой продукции. На рис. показана машинно-аппаратурная схема линии для производства одного из массовых видов хлеба - подового хлеба из пшеничной муки. Технологическая схема производства хлеба

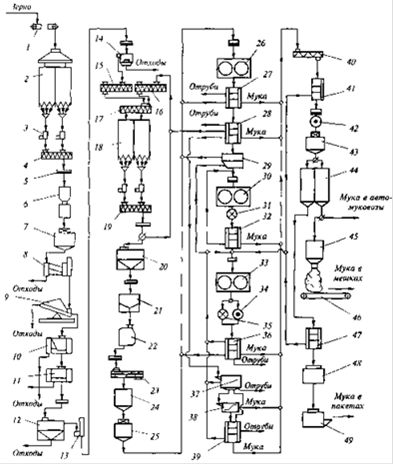

Рис. Машинно-аппаратурная схема линии производства хлеба

Устройство и принцип действия линии. Муку доставляют на хлебозавод в автомуковозах, принимающих до 7...8 т муки. Автомуковоз взвешивают на автомобильных весах и подают под разгрузку. Для пневматической разгрузки муки автомуковоз оборудован воздушным компрессором и гибким шлангом для присоединения к приемному щитку 8. Муку из емкости автомуковоза под давлением по трубам 10 загружают в силосы 9 на хранение. Дополнительное сырье-раствор соли и дрожжевую эмульсию хранят в емкостях 20 и 21. Раствор соли предварительно готовят в специальной установке. При работе линии муку из силосов 9 выгружают в бункер 12 с применением системы аэрозольтранспорта, который кроме труб включает в себя компрессор 4, ресивер 5 и воздушный фильтр 3. Расход муки из каждого силоса регулируют при помощи роторных питателей 7 и переключателей 11. Для равномерного распределения сжатого воздуха при различных режимах работы перед роторными питателями устанавливают ультразвуковые сопла 6. Программу расхода муки из силосов 9 задает производственная лаборатория хлебозавода на основе опытных выпечек хлеба из смеси муки различных партий. Такое смешивание партий муки позволяет выравнивать хлебопекарные качества рецептурной смеси муки, поступающей на производство. Далее рецептурную смесь муки очищают от посторонних примесей на просеивателе 13, снабженном магнитным уловителем, и загружают через промежуточный бункер 14 и автоматические весы 15 в производственные силосы 16. В данной линии для получения хорошего качества хлеба используют двухфазный способ приготовления теста. Первая фаза - приготовление опары, которую замешивают в тестомесильной машине 17. В ней дозируют муку из производственного силоса 16, также оттемперированную воду и дрожжевую эмульсию через дозировочную станцию 18. Для замеса опары используют от 30 до 70 % муки. Из машины 17 опару загружают в шестисекционный бункерный агрегат 19. После брожения в течение 3,0...4,5 ч опару из агрегата 19 дозируют во вторую тестомесильную машину с одновременной подачей оставшейся части муки, воды и раствора соли. Вторую фазу приготовления теста завершают его брожением в емкости 22 в течение 0,5... 1,0 ч. Готовое тесто стекает из емкости 22 в приемную воронку тестоделительной машины 23, предназначенной для получения порций теста одинаковой массы. После обработки порций теста в округлительной машине 24 образуются тестовые заготовки шарообразной формы, которые с помощью маятникового укладчика 1 раскладывают в ячейки люлек расстойного шкафа 2. Расстойка тестовых заготовок проводится в течение 35... 50 мин. При относительной влажности воздуха 65...85 % и температуре 30...40 °С в результате брожения структура тестовых заготовок становится пористой, объем их увеличивается в 1,4... 1,5 раза, а плотность снижается на 30...40 %. Заготовки приобретают ровную гладкую эластичную поверхность. Для предохранения тестовых заготовок от возникновения при выпечке трещин-разрывов верхней корки в момент перекладки заготовок на под печи 25 их подвергают надрезке или наколке. На входном участке пекарной камеры заготовки 2...3 мин подвергаются гигротермической обработке увлажнительным устройством при температуре 105... 110 °С. На среднем и выходном участках пекарной камеры заготовки выпекают при температуре 200...250 °С. В процессе движения с подом печи тестовые заготовки последовательно проходят все тепловые зоны пекарной камеры, где выпекаются за промежуток времени от 20 до 55 мин, соответствующий технологическим требованиям на выпускаемый вид хлеба. Выпеченные изделия с помощью укладчика 26 загружают в контейнеры 27 и направляют через отрывочное отделение в экспедицию.

Виды выпускаемой муки

Высококачественная хлебопекарная мука высшего и первого сорта производится по ГОСТ Р 52189-2003 только из отборной пшеницы, переработанной на самом современном европейском оборудовании. Повышенное внимание к используемому сырью и высочайшая технологичность производственного процесса позволяют получать муку особо тонкого помола с высоким содержанием клейковины. Высококачественная хлебопекарная мука высшего и первого сорта производится по ГОСТ Р 52189-2003 только из отборной пшеницы, переработанной на самом современном европейском оборудовании. Повышенное внимание к используемому сырью и высочайшая технологичность производственного процесса позволяют получать муку особо тонкого помола с высоким содержанием клейковины. Мука производства Нижегородского мукомольного завода многократно награждалась на различных выставках и ярмарках медалями и дипломами за высокое качество. Являясь активным участником программы «Покупай Нижегородское» и победителем конкурса «Потребительское доверие-2010», наше предприятие заслуженно пользуется уважением и признанием со стороны как партнеров-производителей, так и конечных потребителей. Пшеничная хлебопекарная мука вырабатывается строго в соответствии с требованиями ГОСТа Р 52189-2003 по высочайшим санитарным стандартам. Мука пшеничная хлебопекарная высшего сорта: клейковина 28%, белизна 60 усл.ед., влажность 14,5%. Мука пшеничная хлебопекарная первого сорта: клейковина 30%, белизна 40 усл.ед., влажность 14,5%. По качественным показателям мука пшеничная производства Нижегородского мукомольного завода позволяет выпекать хлеб, оптимальный по всем показателям. Хороша такая мука и для макаронных изделий. Мука общего назначения двух видов производится Нижегородским мукомольным заводом из мягких сортов пшеницы по ГОСТ Р 52189-2003 и имеет соответствующие качественные показатели: Мука пшеничная высшего сорта общего назначения (М 55-23): клейковина 26%, белизна 60 ед., влажность 14,5%. Использование данной муки гарантирует эластичное тесто, выпечку с прекрасным объемом и ярко выраженной слоистостью. Мука пшеничная первого сорта общего назначения (М 75-23): клейковина 28%, белизна 40 ед., влажность 14,5%. Качественные характеристики, такие как высокая белизна и клейковина, проявляют свои уникальные свойства в производстве макаронных, сухарно-бараночных изделий, пельменей и слоеного теста. Благодаря своим свойствам, данная мука идеально подходит для производства кондитерских изделий.

Рис. Технологическая схема производства

Устройство и принцип действия линии. Предварительно очищенное зерно подают из элеватора на мукомольный завод цепными конвейерами 1 и загружают в силосы 2. Силосы оборудованы датчиками верхнего и нижнего уровней, которые связаны с центральным пунктом управления. Зерно из каждого силоса выпускают через самотечные трубы, снабженные электропневматическими регуляторами потока зерна 3. С помощью регуляторов и винтового конвейера 4 в соответствии с заданной рецептурой и производительностью формируют помольные партии зерна. Каждый поток зерна проходит магнитные сепараторы 5, подогреватель зерна 6 (в холодное время года) и весовой автоматический дозатор 7. Далее зерно подвергают многостадийной очистке от примесей. В зерноочистительном сепараторе 8 отделяют крупные, мелкие и легкие примеси. В камнеотделительной машине 9 выделяют минеральные примеси. Затем зерно очищается в дисковых триерах: куколеотборнике 10 и овсюгоотборнике 11, а также в магнитном сепараторе. Наружную поверхность зерна очищают в вертикальной обоечной машине 12, а с помощью воздушного сепаратора 13 отделяют аспирационные относы. Далее зерно через магнитный сепаратор попадает в машину мокрого шелушения 14 и после гидрообработки системой винтовых конвейеров 15 и 17 зерно распределяется по силосам 18 для отволаживания. Силосы оборудованы датчиками уровня зерна, которые связаны с центральным пунктом управления. Система распределения зерна по отлежным силосам обеспечивает необходимые режимы отволаживания с различной продолжительностью и делением потоков в зависимости от стекловидности и исходной влажности зерна. После основного увлажнения и отволаживания предусмотрена возможность повторения этих операций через увлажнительный аппарат 16 и винтовой конвейер 17. После отволаживания зерно через регулятор расхода, винтовой конвейер 19 и магнитный аппарат поступает в обоечную машину 20 для обработки поверхности. Из этой машины зерно через магнитный аппарат попадает в энтолейтор-стерилизатор 21, а затем в воздушный сепаратор 22 для выделения легких примесей. Далее через магнитный аппарат его подают в увлажнительный аппарат 23 и бункер 24 для кратковременного отволаживания. Затем зерно взвешивают на автоматическом весовом дозаторе 25 и через магнитный аппарат направляют на измельчение в первую драную систему. В каждую драную систему входят вальцовые станки 26, рассевы драных систем 27, рассевы сортировочные 28 и ситовеечные машины 29. Сортирование продуктов измельчения драных систем осуществляют последовательно в два этапа с получением на первом этапе крупной и частично средней крупок, а на втором - средней и мелкой крупок, дунстов и муки. В ситовеечных машинах 29 обогащают крупки и дунсты I, II и III драных систем и крупку шлифовочного процесса. Обработке в шлифовальных вальцовых станках 30 подвергают крупную и среднюю крупку 7, 77 и 777 драных систем после ее обогащения в ситовеечных машинах 29. Верхние сходы с сит рассевов 777 и IV драных систем направляют в бичевые вымольные машины 37, проход последних обрабатывают в центрифугалах 38. В размольном процессе применяют двухэтапное измельчение. После вальцовых станков 30 и 33 установлены деташеры 31 и 35 для разрушения конгломератов промежуточных продуктов измельчения зерна и энтолейторы 34 для стерилизации этих продуктов путем ударных воздействий. В рассевах 32, 36 и 39 из продуктов измельчения высевают муку, которая поступает в винтовой конвейер 40. Из него муку подают в рассевы 41 на контроль, чтобы обеспечить отделение посторонних частиц и требуемую крупность помола. Далее муку через магнитный аппарат, энтолейтор 42 и весовой дозатор 43 распределяют в функциональные силосы 44. Из них обеспечивается бестарный отпуск готовой муки на автомобильный и железнодорожный транспорт либо с помощью весовыбойного устройства 45 муку фасуют в мешки, которые конвейером 46 также передают на транспорт для отгрузки на предприятия-потребители муки. Перед упаковыванием в потребительскую тару муку предварительно просеивают на рассеве 47, упаковывают в бумажные пакеты на фасовочной машине 48. Пакеты с мукой группируют в блоки, которые заворачивают в полимерную пленку на машине для групповой упаковки 49. Полученные блоки из пакетов с мукой передают на транспортирование в торговую сеть. Лысковский пивоваренный завод, история

|

|||||||||

|

Последнее изменение этой страницы: 2020-03-26; просмотров: 216; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.140.190.147 (0.096 с.) |