Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Назначение и характеристика системы автоматизацииСтр 1 из 3Следующая ⇒

Введение Монтаж - это установка, сборка, подключение приборов и средств автоматизации (СА) по документам проекта системы автоматизации. Автоматизация технологических процессов ставит перед монтажными организациями большие и сложные задачи. В настоящее время монтаж систем автоматизации стал самостоятельной частью строительно-монтажного производства и является одним из наиболее сложных видов монтажных работ, включающих слесарные, электромонтажные, сварочные, сборочные, такелажные и др. Заканчивается монтаж систем контроля и автоматизации (СКиА) пусконаладочными работами: индивидуальными испытаниями и комплексным опробованием оборудования. Насыщенность производства средствами автоматизации требует применения современных методов подготовки и выполнения монтажных работ, основанных на применении передовой техники и прогрессивной технологии. Одним из таких методов является индустриализация производства монтажных работ, позволивший перейти от заготовительных работ непосредственно на монтажной площадке и в приобъектных мастерских к индустриальному полносборному монтажу с централизованной поставкой на строительный объект укрупнённых узлов и блоков СА. Успешному внедрению полносборного монтажа способствует унификация и типизация изделий. Разработано большое количество типовых чертежей на монтажные изделия, узлы и блоки, что позволяет изготовлять широкую номенклатуру этих изделий на промышленных предприятиях и применять их проектными организациями при проектировании СА. Полносборный монтаж широко применяется в капитальном строительстве. При этом методе монтажа щиты поставляют на монтажную площадку с выполненной электрической и трубной проводками, с установленными приборами и аппаратурой и полностью подготовленными к включению внешних линий. Местные приборы поставляют на унифицированных конструкциях с узлами крепления и обвязки приборов, что снижает трудоёмкость монтажа приборов в 1.5…2 раза. Большим вкладом в совершенствование технологии монтажных работ явилось применение пластмассовых материалов взамен металлических. Особенно эффективно применение пневмокабеля, который более чем в 5 раз увеличивает производительность труда по сравнению с монтажом металлических тру и значительно снижает стоимость монтажных работ.

Важнейшей задачей монтажных организаций является повышение производительности труда на основе дальнейшей индустриализации и подготовки производства монтажных работ, дальнейшего совершенствования монтажного производства, управления и организации труда. Практически весь прирост объёмов монтажных работ достигается за счёт повышения производительности труда, поэтому особое внимание должно быть уделено повышению технического уровня монтажного производства.

1. Особенности конструкции щита. Требования к размещению приборов и аппаратуры на фасаде и внутри щита

Щиты и пульты средств контроля и автоматики - это комплектные устройства, выполняющие функции постов управления и являющиеся связующим звеном между объектом управления и оператором. Щиты и пульты систем автоматизации должны поставляться на объект монтажа в законченном для монтажа виде с аппаратурой и комплектующими изделиями, с электрической и трубной внутренней проводкой, подготовленными к включению внешних электрических и трубных проводок, с конструкциями для установки и крепления приборов,аппаратуры, ввода и крепления подводимых к щитам и пультам кабелей, труб, а также крепежными изделиями для сборки и установки щитов на объекте. Наибольшее применение получили шкафные щиты, так как они могут быть установлены в помещениях с большой влажностью, запыленностью, а также защищают обслуживающий персонал от возможного соприкосновения с открытыми токоведущими частями аппаратуры, клеммников, шинами. Основная высота щитов 2200 мм. Щиты высотой 1800 мм - при незначительном заполнении аппаратурой. При автоматизации небольших установок применяют малогабаритные щиты. Вторичные приборы на фасаде щита размещают с учетом допустимых полей монтажа и минимальных расстояний между приборами. Высота установки аппаратуры управления СА (от основания щита) рекомендуется: показывающие приборы и сигнальная аппаратура - 800-1900 мм; оперативная аппаратура контроля и управления - 800-1600 мм;

самопишущие и регулирующие приборы оперативного назначения - 700-1800 мм; индикаторы положения, сигнальные приборы и т.п. - 1000-1600 мм. При установке приборов и внутрищетовой аппаратуры на щитах необходимо: размещать на фасадной стороне щитов показывающие, самопишущие и регулирующие приборы, светосигнальную арматуру, ключи, переключатели к контрольным приборам, аппаратуру управления и регулирования, а также монтировать мнемонические схемы. При размещении аппаратуры на фасадной стороне щитов надо учитывать глубину части приборов, которая выступает внутрь щита, расположение штуцеров и сальников для ввода электропроводок и присоединения трубных линий; кроме того, нужно обеспечивать удобный доступ к зажимам приборов и возможность открывания крышек на стенках их корпусов. Установка и крепление пускорегулирующей аппаратуры, СА и монтажных изделий внутри щитов осуществляют посредством унифицированных элементов: скоб, угольников, швеллеров и др. С их помощью можно крепить любую пускорегулирующую аппаратуру: источники питания, блоки зажимов, реле, пускатели, трансформаторы и другие изделия. Сборки зажимов следует располагать на боковых стенках щитов горизонтально на высоте не ниже 250-300 мм. На фасаде щита, выбранного шкафного типа малогабаритного щита 1000х600х300 размещены индикаторы технологические микропроцессорные ИТМ-12, для измерения температуры и давления воды ГВС. Так же установлено табло ТСМ «Включен резервный насос» и сигнальная арматура, сигнализирующая о работе насосов Н1, Н2. Под прибором установлены переключатели режимов работы Н1, Н2 и кнопки управления ими (см. черт. КП 5.05020201.МНТСАС.11-1 а. 2014.001.ВО). Внутри щита на задней стенке установлены автоматические выключатели, предохранители, реле, реле времени, а также трансформатор и розетка для переносного электроинструмента и освещения. Заземление нужно осуществлять путем присоединения щита к близко расположенным заземляющим проводникам сети заземления объекта или металлоконструкциям производственного назначения, металлическим открытым трубопроводам всех назначений. Малогабаритные щиты крепятся или на специальной стойке или на стене. высота стойки должна быть 800 мм. Закрепление щита на основании производится приваркой к закладным элементам, установленным с уровнем чистого пола. Заземление малогабаритных шкафов производится через приваренные к каркасу снаружи и изнутри скобы, на которых имеются отверстия с резьбой М8. К этим скобам с помощью болтового соединение подключают заземляющий проводник стальную полосу 15х3, которая с другой стороны подсоединяется к контуру объекта автоматизации.

3. Расчет защитного заземления

Защитное заземление является наиболее распространенным и весьма эффективным средством защиты человека от напряжения, переменного в результате повреждения изоляции, случайного касания или падения токоведущего провода на металлический корпус оборудования, т.е. нормально не находящийся под напряжением. Защитное заземление снижает напряжение между таким корпусом и землей. Для осуществления защитного заземления нетоковедущие металлические части установки, которые могут оказаться под напряжением, соединяют с землей по средствам проводника, создающее малое сопротивление растеканию тока.

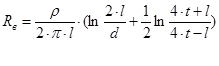

Любое защитное заземление состоит из заземлителей (электродов), забитых в грунт; из магистрали заземления и из соединительных проводов, которыми корпуса электрооборудования присоединяются к магистрали заземления. Искусственные заземлители - это вертикальные электроды, обычно изготовленные из газопроводных труб, диаметром 30-50 мм, с толщиной стенок не менее 4 мм, или из стальных прудков диаметром 10-12 мм. Заземлители в виде труб длиной 2-5 м забивают на глубину 0,7-1,5 м, чтобы уменьшить влияние сезонных изменений удельного сопротивления грунта. Заземлители соединяют между собой стальной полосой толщиной не менее 4 мм или прутковой сталью диаметром не менее 6 мм. В результате расчета расчёта, необходимо определить число вертикальных заземлителей для контурного защитного заземления в однородной среде. Исходные данные: Длина вертикальной трубы - lв= 5 м; Диаметр трубы - d = 0,025 м; Глубина заложения: t0 =1,5 м; Вид грунта - глина; Удельное сопротивление грунта ρ = 70 Ом'м; Трубы соединены стальной полосой с поперечным размером 40х4 мм, толщиной b=0,025 м. Глубина погружения t = 4 м. Расстояние между трубами принимаем равным длине трубы а=l=5 м. Нормируемое допустимое сопротивление заземляющего устройства Rз = 4 Ом. ). Определяем сопротивление одиночного заземлителя (вертикального электрода) по формуле (табл. 4, [Л-4]):

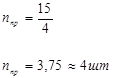

). Ориентировочно рассчитываем количество заземлителей по формуле:

По ориентировочному количеству и а =l находим по таблице 1 [Л-4] коэффициент использования ηв= 0,79 ). Уточняем количество заземлителей с учетом ηв по формуле:

Электроды размешаем в ряд. ). Находим длину соединительной полосы по формуле:

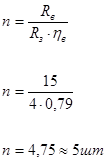

). Определяем сопротивление растеканию тока соединительной полосы согласно таблицы 4 [Л-4] по формуле:

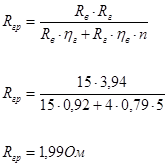

). По уточненному количеству труб n=5 шт. и a= l находим коэффициент использования соединительной полосы согласно таблице 2 [Л- 4]: ηг = 0,92 ). Находим сопротивление грунтового по формуле:

Мы получили Rгр=0,72 Ом < Rз =4Ом. Разница между ними не велика и она повышает условия безопасности, примем этот результат как окончательный. Таким образом, заземлитель состоит из 4 вертикальных трубных электродов длиной 5 м и диаметром 0,04 мм и горизонтального электрода в виде стальной полосы 25 м заглубленный в грунт на 0,8 м.

Литература

1. Клюев А.С. Техника чтения схем автоматического управления и технологического контроля. Москва. Энергоатомиздат. 1991. 2. Минаев П.А. Монтаж систем контроля и автоматики. Москва. Стройиздат. 1991. . Мацков В.А., Пасковатый О.И. Монтаж систем автоматизации насосных и компрессорных станций. Москва. Надра. 1987. . Методические указания к расчету защитного заземления. Одесса. ОТГНП. 2000. Введение Монтаж - это установка, сборка, подключение приборов и средств автоматизации (СА) по документам проекта системы автоматизации. Автоматизация технологических процессов ставит перед монтажными организациями большие и сложные задачи. В настоящее время монтаж систем автоматизации стал самостоятельной частью строительно-монтажного производства и является одним из наиболее сложных видов монтажных работ, включающих слесарные, электромонтажные, сварочные, сборочные, такелажные и др. Заканчивается монтаж систем контроля и автоматизации (СКиА) пусконаладочными работами: индивидуальными испытаниями и комплексным опробованием оборудования. Насыщенность производства средствами автоматизации требует применения современных методов подготовки и выполнения монтажных работ, основанных на применении передовой техники и прогрессивной технологии. Одним из таких методов является индустриализация производства монтажных работ, позволивший перейти от заготовительных работ непосредственно на монтажной площадке и в приобъектных мастерских к индустриальному полносборному монтажу с централизованной поставкой на строительный объект укрупнённых узлов и блоков СА. Успешному внедрению полносборного монтажа способствует унификация и типизация изделий. Разработано большое количество типовых чертежей на монтажные изделия, узлы и блоки, что позволяет изготовлять широкую номенклатуру этих изделий на промышленных предприятиях и применять их проектными организациями при проектировании СА. Полносборный монтаж широко применяется в капитальном строительстве. При этом методе монтажа щиты поставляют на монтажную площадку с выполненной электрической и трубной проводками, с установленными приборами и аппаратурой и полностью подготовленными к включению внешних линий. Местные приборы поставляют на унифицированных конструкциях с узлами крепления и обвязки приборов, что снижает трудоёмкость монтажа приборов в 1.5…2 раза. Большим вкладом в совершенствование технологии монтажных работ явилось применение пластмассовых материалов взамен металлических. Особенно эффективно применение пневмокабеля, который более чем в 5 раз увеличивает производительность труда по сравнению с монтажом металлических тру и значительно снижает стоимость монтажных работ. Важнейшей задачей монтажных организаций является повышение производительности труда на основе дальнейшей индустриализации и подготовки производства монтажных работ, дальнейшего совершенствования монтажного производства, управления и организации труда. Практически весь прирост объёмов монтажных работ достигается за счёт повышения производительности труда, поэтому особое внимание должно быть уделено повышению технического уровня монтажного производства.

1. Назначение и характеристика системы автоматизации Основная задача системы автоматизации горячего водоснабжения - обеспечение постоянства температуры горячей воды независимо от ее забора. Это осуществляете изменением расхода прямой сетевой воды через подогреватели П1 в зависимости от температуры в подающей магистрали. Расход обратной сетевой воды через теплообменник второй ступени П2 остается постоянным. Температура горячей воды, поступающей к потребителям, поддерживается регулятором температуры типа ТРБ-2 с регулирующим клапаном расхода типа РР. При снижении температуры циркуляционной воды, которая контролируется манометрическим термометром ТГП-100-ЭК, автоматически включается рабочий циркуляционный насос Н1 или Н2, при этом увеличивается прокачка воды через подогреватели. При повышении давления горячей воды рабочий циркуляционный насос отключится по сигналу от манометра сигнализирующего ДА2010. Предусмотрено автоматическое включение резервного насоса при аварийной остановке рабочего. Стабилизация расхода воды через систему отопления производителя с помощью регуляторов расхода прямого действия типа УРРД. При помощи которого поддерживается постоянный перепад давления между прямой и обратной ветвями отопительной системы. Этот регулятор обеспечивает нормальный режим работы элеватора и постоянный коэффициент подмешивания обратной воды. В тепловом пункте предусмотрено измерение на щите температуры и давления прямой сетевой воды, обратной сетевой воды и горячей воды измерителями технологических параметров микропроцессорными двухканальными типа ИТМ12. На входе этих индикаторов подключены термометры сопротивления ТСМ5071 и преобразователи давления Сапфир 22ДИВ. Документация, на основании которой осуществляется проектирование, является материал курсового проекта по предмету «Автоматизация технологических проектов»: схемы автоматизации функциональная и электрическая принципиальная, а так же заказная спецификация приборов и средств автоматизации.

2.

|

|||||||||

|

Последнее изменение этой страницы: 2020-03-26; просмотров: 55; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.174.57 (0.031 с.) |

(3.1)

(3.1)

(3.2)

(3.2)

(3.3)

(3.3) (3.4)

(3.4) (3.5)

(3.5) (3.6)

(3.6)