Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

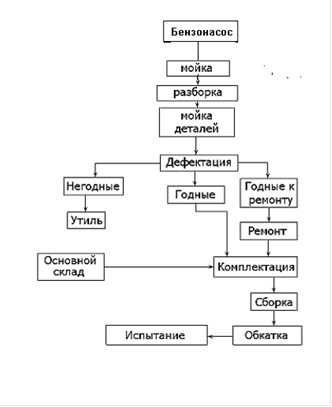

Схема техпроцесса ремонта узла с описанием

При ремонте топливного насоса ЗИЛ-130 выполняются: мойка, разборка агрегата на детали, мойка деталей, проведение дефектации. В результате дефектации и сортировки деталей выясняется возможность их последующего использования, определяются объем и характер восстановительных работ на АРП. От принятых на заводе организаций и технологий восстановления деталей зависят количество и экономическая эффективность ремонта. На сборку деталей подаются комплектации. Сборку производят на постах. Испытания проводятся с целью проверки качества сборки и ремонта агрегата и соответствия выходных характеристик требованиям ТУ на ремонт, а также обеспечения предварительной приработки подвижно-сопрягаемых деталей. [Л-5,стр.36]

Схема сборки узла с описанием

При сборке бензонасоса выполняются следующие операции: устанавливаются на места впускной и выпускной клапаны, далее устанавливают упорные кольца пружин и маслосъемные кольца. Устанавливают внутренние и наружные пружины, затем их упорные кольца и сжимают пружины на приспособлении. Устанавливают сухари с запирающими кольцами. Устанавливают стойку коромысел в сборе с коромыслами и их осью.

Составление перечня переходов, нормирование

Перечень переходов установить бензонасос в приспособление, снять установить рычаг привода установить пружину диафрагмы установить диафрагму установить головку насоса всборе установить крышку головки насоса установить рычаг ручной подкачки

Нормирование установить бензонасос в приспособление, снять t1 = 0,34 мин [Л-8,стр.85] установить рычаг привода t2 = 0,87 мин. [Л-8,стр.84] установить пружину диафрагмы t3 = 0,14 мин., [Л-8,стр.71] установить диафрагму t4 = 0,17 мин. [Л-8,стр.84] установить головку насоса всборе t5 = 1,36 мин. [Л-15,стр.84] установить крышку головки насоса t6 = 0,32 мин. [Л-8,стр.84] установить рычаг ручной подкачки t6 = 0,89 мин. [Л-8,стр.85] Общее время:

t общ = t1 + t2 + t3 + t4 + t5 + t6 = = 0,34+0.87+0,14+0,17+1,36+0.32+0,89= 4,09мин Штучное время:

t шт = t общ * к, где

К = 1,15 - коэффициент, учитывающий подготовительно-заключительное время, время на отдых и обслуживание оборудования t шт = 4,09 * 1,15 = 4,7 мин.

Оформляем технологическую карту.

Расчет годовой трудоемкости, числа рабочих и единиц оборудования

Годовая трудоемкость

Тг = N * tн * к1 * к2 * к3 * к4 (чел/ч), где

N = 15000 - производственная программа tн = 0,08 - трудоемкость разборки узла к1 = 1,04 [Л-1,стр.284] к2 = 0,96 [Л-1,стр.284] к3 = 1,02 [Л-1,стр.284] к4 = 1 [Л-1,стр.284]

Тг = 15000 * 0,08 * 1,04 * 0,96 * 1,02 * 1 = 1222,04

Число рабочих

бензонасос автомобиль ремонт сборка

2.8.3 Число единиц оборудования

Оформление таблицы оборудования и оснастки

Таблица 2.4

|

|||||

|

Последнее изменение этой страницы: 2020-03-14; просмотров: 210; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.135.224 (0.005 с.) |

=2000 (час), фонд времени действительного рабочего;

=2000 (час), фонд времени действительного рабочего; Принимаем Ря = 1 чел

Принимаем Ря = 1 чел

;

; Принимаем Х = 1шт.

Принимаем Х = 1шт.