Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Окончательная обработка и отделочные операции ⇐ ПредыдущаяСтр 6 из 6

Шлифование и полирование относятся к отдельной группе методов обработки металлов резанием. Цель этой обработки состоит не в придании металлу какой-то определенной формы, а в том, чтобы придать готовым изделиям определенную чистоту поверхности и точные размеры [13].

Шлифование Шлифование - механическая или ручная операция по обработке твёрдого материала. Разновидность абразивной обработки, которая, в свою очередь, является разновидностью резания. Механическое шлифование обычно используется для обработки твёрдых и хрупких материалов в заданный размер с точностью до микрона. А также для достижения наименьшей шероховатости поверхности изделия допустимых ГОСТом. В качестве охлаждения обычно используют смазочно-охлаждающие жидкости (СОЖ) [13]. В ювелирном производстве различают несколько типов приводных станков для произведения шлифования и полирования ювелирных изделий: полировальные станки и электрические бормашинки с гибким валом. У промышленных полировальных станков войлочные круги и щетки укрепляют на цилиндрических или конических шпинделях, которые быстро приводятся в движение электродвигателем. Для тонкой работы требуется более мелкий шлифовальный инструмент, который укрепляется в зажимном патроне на гибком вале. В основном, формы носителей шлифовальных веществ у обоих видов станков одинаковы, они могут отличаться друг от друга только лишь по величине и разнообразию способов крепления. Что касается шлифовального волока, то его необходимо брать немного жестче и крепче, чем полировальный волок. В ювелирном деле очень часто используют и шерстяной войлок, который изготовлен из чистой шерсти, волосяной войлок, который изготовлен из волос разных животных, а также смешанный войлок - волосяной и шерстяной в соединении. Форму войлочных дисков можно очень легко изменить самостоятельно рашпилем или же напильником с крупной насечкой. Войлочный диск укрепляют на конических шипах полировального мотора. На движущийся войлочный круг наносится шлифовальное вещество в требуемом количестве. Для шлифовки ювелирных изделий применяется более жесткий войлок и твердая круглая щетка, чем при полировании.

Чернение Так как Тула издавна была важным центром чернения, этот процесс называют также "тулированием". Суть чернения, которое имеет много общего с эмалированием, заключается в том, что черная смесь серебра-меди- свинца-серы, называемая чернью, при прокаливании вплавляется в углубления, выгравированные в основном металле изделия, и образует плоский цветовой контраст.

Чернению подвергаются преимущественно сплавы серебра, так как на серебре получается сильный цветовой контраст и, кроме того, на нем легче всего плавится чернь. Чернь на данное мужское кольцо наносится в углубления по внешнему периметру глубиной до 0,25 мм. Перед нанесением поверхность должна быть отшлифована, обезжирена и только потом на нее наносится состав для чернения. Есть два способа чернения: - наложение на изделие смеси, приготовленной из серебра, меди, свинца, буры и серы (основной элемент) с последующим обжигом. После этого изделие сушат и обжигают при температуре 300-400°С. В результате обжига смесь оплавляется, заполняя все штрихи рисунка. После охлаждения изделие направляют на чистовые операции (шлифовка, полировка). - нанесение готового раствора для чернения серебра КААС 232 (жидкость красно-коричневого цвета). Разбавить раствор КААС-232 водой в соотношении 1:2 - 2:3. Обезжиренные влажные изделия погрузить в приготовленный раствор на 30 сек-1мин. Промыть, высушить. Не смешивать использованный и свежий растворы. На небольшие поверхности можно наносить раствор при помощи кисточки. После нанесения чернения внутренняя поверхность кольца зачищается. Из этих двух способов более прост второй, поэтому именного его будем применять к данному технологическому процессу. Так же необходим контроль качества покрытия.

Полирование Полирование - один из отделочных процессов обработки изделий. Сущность процесса полирования заключается в удалении с поверхности металла микронеровностей, чем достигается высокий класс чистоты и зеркальность поверхности. В данном случае необходимо получить чистоту поверхности Ra=0,01 мкм. Так как изделия после сборки сложно будет отполировать целиком, то эта операция следует до пайки и сборки.

В основном в производстве ювелирных украшений применяются два вида полировании: механические и электрохимическое. Механическим называют поштучное полирование изделий с абразивом и без него. Электрохимическое полирование - это анодное травление изделий в среде электролитов под действием электрического тока, т. е. процесс, обратный золочению и серебрению. Механическое полирование делится на абразивное и безабразивное. Механическое абразивное полирование проводят на полировальных станках с помощью эластичных кругов и щеток с абразивными пастами, а безабразивное - вручную специальными полировками.

Рисунок 10. Двухшпиндельный станок ARBE DS - 204

Для абразивного полирования, осуществляемого в данном случае, применяют двухшпиндельные станки (рисунок 10), ювелирные бормашинки с разными насадками (рисунок 11).

Рисунок 11. Бормашина FOREDOM SR-2, педаль FCH-2 Мощность электродвигателей станков может быть в пределах 0,5-1,1 кВт. Скорость вращения вала 3000 об/мин. Инструментом для механического полирования служат эластичные круги и щетки (рисунок 12).

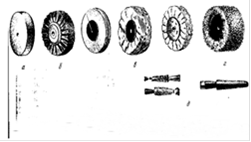

Рисунок 12. Полировальные круги: а - фетровый; б - волосяной (щетка; в - матерчатые; г - нитяной; д - для внутреннего полирования колец.

Материалы кругов должны хорошо удерживать на поверхности абразивные пасты и быть прочными в эксплуатации. Назначение полировального инструмента зависит от материала, из которого он сделан, и его формы. Фетровые круги (фильцы) - применяют для первоначального полирования гладких, ровных и выпуклых поверхностей. Это высококачественный полировальный инструмент, очень стойкий в эксплуатации, его твердость зависит от грубошерстности материала. Размер кругов определяется их внешним диаметром. Фетровый круг благодаря имеющемуся в центре отверстию наворачивается на конусно-винтовую насадку шпинделя полировального станка. Волосяные круги (дисковые щетки) - служат для полирования ювелирных изделий сложной конструкции с ажурной и рельефной поверхностью. Дисковая щетка имеет деревянную основу - опорный деревянный диск, на котором по всей окружности укреплены торчащие волосяные кисти. Эластичность щетки определяется жесткостью и длиной волоса. Увеличить жесткость щетки можно, укоротив длину волосяного покрова. Крепятся волосяные круги на полировальном станке так же, как и фетровые. Матерчатые круги - служат для окончательного полирования (наведения блеска). Представляют собой сделанные из материала диски, собранные в пакеты. В качестве материала могут использоваться: бязь, миткаль, полотно, фланель. Собранные в пакет диски закрепляют между деревянными щечками с осевым отверстием. При сборке пакета целесообразно использовать несколько прокладок из дисков меньшего диаметра, это улучшает вентиляцию круга и увеличивает срок его службы. Жесткость кругов можно регулировать прошиванием дисков (сшиванием между собой): чем меньше расстояние между строчками прошива, тем жестче круг. Матерчатые круги - самые универсальные, в зависимости от подобранного материала и нанесенной пасты ими можно полировать поверхность любого вида и любой чистоты. Нитяные круги (пушок) - применяются, так же как и матерчатые, для наведения глянца на поверхность изделия. По конструкции напоминают волосяные, разница в том, что вместо волосяного покрова у них покров нитяный. Нитяные круги очень мягкие. Все перечисленные выше круги используются как станочный инструмент. Оптимальные размеры полировальных кругов 70-100 мм в диаметре, для более мощных напольных установок допускается и больше - до 200 мм [14].

На поверхность каждого вращающегося круга наносят полировочные (абразивные) пасты. Зернистость пасты выбирается в зависимости от стадии полирования изделий (начальной или конечной). Полировочные пасты содержат тонкие абразивные порошки, жировые связки и специальные добавки. Абразивным материалом служат оксид хрома, крокус (оксид железа), микропорошки корунда. В качестве связок в пастах используют: стеарин, парафин, животные технические жиры. Специальными добавками являются: двууглекислая сода и олеиновая кислота, которые вводятся для активизации процесса полирования, скипидар и керосин - для изменения вязкости. Пасты на основе оксида хрома имеют зеленый цвет, а на основе оксида железа - красный. Для предварительного полирования используют пасты с абразивом зернистостью от 28 до 10 мкм (таблица 2).

Таблица 2 - Полировочные пасты предварительного полирования

Окончательное полирование (глянцовка) производится пастами с абразивом зернистостью от 7 до 5 мкм (таблица 3). Перечисленные пасты выпускаются в твердом состоянии. Наносятся они на полировальные круги во время вращения круга легким касанием поверхности круга пастой.

Таблица 3 - Полировочные пасты окончательного полирования

5. Контроль качества

При контроле устанавливают соответствие заготовки, полуфабриката или готового изделия требованиям, относящимся к их габаритным размерам, форме, прямолинейности, плоскостности, взаимному расположению поверхностей и т. п. Контролем не определяют тот или иной размер изделия или детали, а только устанавливают, находится ли действительный размер поверяемого предмета в заданных пределах. Поэтому контрольно-поверочные инструменты (угольники, шаблоны, калибры и др.) обычно не имеют измерительной шкалы.

Каждая стадия технического процесса завершается контролем качества, предъявляемым к изделию. После завершения основных и отделочных операций осуществляется контроль качества готовых изделий. Сплошной контроль качества - для изделий из драгоценных металлов и сплавов, выборочный - для недрагоценных [15]. При измерении определяют действительные размеры предмета посредством измерительных инструментов или приборов. Размеры выражаются в общепринятых стандартных единицах измерения. Приборы и инструменты для измерений снабжены измерительной шкалой, по которой можно снять показания, соответствующие проверяемому размеру. На качественные изделия наносят клеймо автора и направляют для пробирования и клеймения в территориальную инспекцию пробирного надзора.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-03-14; просмотров: 178; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.237.77 (0.019 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||