Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Разработка художественного образа кольцаСтр 1 из 6Следующая ⇒

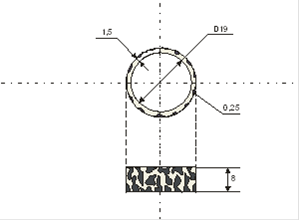

Разработка художественного образа кольца Кольцо - наиболее распространенное и разнообразное ювелирное изделие. Конструктивно кольца могут состоять из одной детали (обручальное) или из множества деталей (печатки, перстни, кольца с бриллиантами, кольца-вензеля и т.д.) Размеры колец определяются диаметром шинки кольца или номером. Выпускают кольца следующих размеров (номеров, мм): 16 19 22 13,5 16,5 19,5 22,5 17 20 23 14,5 17,5 20,5 23,5 18 21 24 15,5 18,5 21,5 25 При подборе кольцо или непосредственно примеряют на палец или сначала устанавливают нужный размер с помощью кольцемера (пальцемерные кольца), а затем уже подбирают кольцо нужного размера. Мужские серебряные кольца разделяются на несколько видов, это - традиционные мужские кольца, мужские печатки и мужские перстни. Традиционные мужские кольца из серебра одинаково подходят мужчинам всех возрастов и стилей, поскольку имеют небольшие размеры и разнообразный дизайн. Их можно совмещать с другими украшениями, включая обручальные кольца и мужские браслеты. Так, печатки не всегда гармонируют с другими украшениями из-за массивных форм и больших размеров. Их рекомендуется носить отдельно от других колец и браслетов. Допускаются лишь мужские серебряные часы. Данное кольцо относится к группе мужских традиционных колец (рисунок 1). Предназначено для повседневной носки, так как имеет простую и удобную форму, неглубокий рельеф, монохромность цветового решения (чернение на серебристо-белом фоне). Также из-за небольшого количества элементов в декоре, приобретает визуальную легкость. Эскиз кольца с размерами приведен на рисунке 2. Такой аксессуар подходит к любому стилю одежды, что расширяет целевой рынок сбыта.

Рисунок 1. Эскиз кольца

Рисунок 2. Эскиз кольца с размерами

Выбор материала

При создании художественного образа кольца, опираясь на его конфигурацию, эстетические и эксплуатационные свойства, были выявлены следующие предпочтительные свойства: сплав должен иметь серебристо-белый цвет, характерный металлический блеск, хорошо обрабатываться (резанием, полировкой и т.п.), подвергаться нанесению различных покрытий, а так же должна присутствовать относительно небольшая стоимость готового изделия. Материал должен быть устойчив к механическому воздействию и деформациям (сжатию, растяжению, кручению, деформации на изгиб). Так как данное мужское кольцо, не относится к бижутерии, большее предпочтение будет отдаваться благородным металлам.

Поэтому далее будут рассматриваться сплавы серебра, белого золота и сплавы платины, так как они отвечают выше перечисленным критериям. Серебряные сплавы Серебро - металл белого блестящего цвета, мягкий и пластичный, хорошо поддается обработке давлением. Механические свойства серебряных сплавов существенно зависят от содержания в них меди. Так, увеличение концентрации меди с 5% (СрМ 950) до 20% (СрМ 800) приводит к повышению прочности на 30%, а твердости - на 60% при одновременном снижении пластичности [1]. Сплав серебра СрМ950 - цвет этого сплава соответствует цвету чистого серебра. Сплав очень хорошо поддается обработке давлением. Его применяют также при глубокой вытяжке, чеканке, для изготовления очень тонкой проволоки. При отжиге на воздухе на поверхности сплава образуется тонкая окисная пленка, под которой находится гетерогенный внутренний окисный слой. Благодаря высокой температуре плавления и цвету, сплав используется для эмалирования и чернения, так как краски эмали и черни на этой основе имеют интенсивный блеск. При температуре 60°С начинается старение сплава. После разливки или отжига следует сразу же приступ к обработке сплава, так как в противном случае может произойти естественное старение и пластичность сплава сильно понизится. К недостаткам сплава серебра 950 пробы относятся невысокие механические свойства. Изделия, изготовленные из этого сплава, при эксплуатации деформируются. Старением увеличивают прочность сплава от 500 до 1000 МПа, что приводит к усложнению и удорожанию технологического процесса обработки сплава [1]. Сплав серебра СрМ 925 имеет цвет, как и сплав серебра 950 пробы, но более высокие механические свойства. Сплав СрМ925 применяется для изготовления изделий технического назначения, предметов сервировки стола, ритуально-обрядовых изделий (обручальных колец, крестиков), ювелирных изделий для личного украшения (колец, перстней, медальонов, кулонов и т.д.), портсигаров и мундштуков, памятных медалей и значков. В нем удачно сочетаются технологические (легко подвергается формоизменению при обработке) и эксплуатационные свойства (сохраняет твердость и упругость).

Изменяя режимы термообработки этого сплавов, можно получать различные свойства (таблица 1).

Таблица 1 - Свойства сплавов на основе серебра

Сплавы белого золота. Белое золото представляет собой сплав золота с другими металлами, которые придают ему белый цвет. Для получения белого золота в качестве добавок используют как благородные металлы (платина, палладий, серебро), так и цветные металлы (никель, медь, цинк). Иногда сплавы золота с платиной, палладием и серебром называют "благородным" белым золотом, поскольку перечисленные металлы являются драгоценными. "Благородное" белое золото естественно не вызывает никаких аллергических реакций. Платина в качестве лигатуры является самым лучшим компонентом, так как оно наилучшим образом отбеливает желтое золото. А вот палладий придает золоту невероятную прочность и износостойкость. Именно такое белое золото стоит дороже всех остальных его видов. Из всех сплавов рассмотрим два наиболее применяемых сплава для ювелирных изделий [2]. проба - содержит 58,5% золота, остальное палладий, никель, серебро и медь. Является удачным сочетанием, изделия из этого сплава твердые, прочные и мало подвержены воздействию кислорода. проба - содержит 75% золота, основные добавки - палладий, платина и серебро. Довольно дорогой и используется в филигранных украшениях. Он имеет отличные характеристики, и украшения надолго сохраняют первозданный вид. От металлов и их пропорций в составе сплава, во время смешивания, зависят свойства, которыми будет обладать белое золото и, благодаря которым, белое золото может применяться для различных целей: прочные и твердые для колец, пластичные и мягкие для вставок с драгоценными камнями. К достоинствам белого золота также следует отнести то, что оно более стойко к внешним воздействиям К основным недостаткам белого золота следует отнести: · очень высокую вероятность аллергических реакций на коже; · возможность истирания покрытия из родия, если таковое используется в покрытии ювелирного изделия, предназначенного для частого ношения; · белое золото все-таки представляет собой более дешевую замену благородной платины, не имеющей указанных недостатков; · украшения из этого сплава в ювелирных магазинах не могут стоить меньше, чем 2200-2500 рублей за грамм [2]. Сплавы на основе платины. Платина относится к химически очень стойким и тугоплавким элементам, что позволяет создавать на ее основе сплавы, обладающие значительными механическими свойствами и высокой стойкостью к коррозии. И хотя платина уступает золоту и серебру по ковкости, некоторые ее свойства делают сей металл незаменимым для ювелира. При изготовлении сплавов на основе платины в ювелирных целях обязательно используют присадки для снижения температуры плавления (платина переходит в жидкое состояние при очень высоких температурах), увеличения ковкости, пластичности и износостойкости металла. В основном ювелирная промышленность работает с двумя видами сплавов на основе платины - с пятипроцентным содержанием либо меди, либо иридия. Медь позволяет снизить температуру плавления, повышая при этом прочность и твердость платины. К сожалению, у таких сплавов есть один серьезный недостаток - в них регулярно образуются поры, что недопустимо при изготовлении большинства ювелирных изделий. Потому часто прибегают к добавлению иридия, который хоть и делает еще большей температуру плавления платины, зато увеличивает ее износостойкость без всякой угрозы появления пор.

Кроме меди и иридия в платиновые сплавы, используемые в ювелирном деле, нередко добавляют некоторые другие металлы. Скажем, кобальт используют для того, чтобы улучшить литейные и механические характеристики сплава, а палладий - дабы получить платиновый сплав, служит для создания закрепочных деталей. Важно отметить, что в сплавы, применяемые в ювелирной промышленности, добавляют лишь те элементы, которые не оказывают никакого влияния на цвет. Это имеет огромное значение, поскольку платина обладает серовато-белыми оттенками, не бросающимися в глаза и нейтральными для различных вкусовых предпочтений. В связи с этим свойством из сплавов на ее основе изготавливают в основном различные закрепочные детали изделий с драгоценными камнями. На фоне нейтрального металла бриллианты, изумруды и другие камни смотрятся очень эффектно, акцентируя внимание именно на себе, а не второстепенных деталях украшения. Использование легирующих присадок в ювелирной промышленности позволило получить платиновые сплавы с высокими показателями ковкости, что дает возможность применять их для создания обручальных колец и различных оправ. Кроме того созданы формоустойчивые сплавы с повышенной упругостью, из которых изготавливают такие закрепочные детали украшений, в которых драгоценные камни удерживаются исключительно пружинными свойствами самого сплава. Как уже было сказано выше, платиновые сплавы очень коррозионностойкие, благодаря чему изготовленные из них изделия даже при весьма активном использовании очень долго сохраняют презентабельный вид и высокую эстетичность. Но также есть и некоторые недостатки, которые будут учитывать при выборе:

· платина трудно поддается обработке из-за своей тугоплавкости и полировке, поэтому выглядит иногда сероватой. · дорогостоящий металл [2]. Сравнив эти три сплава можно увидеть, что серебро имеет некоторые преимущества по сравнению с платиной и белым золотом, например, имеет наивысшую отражательную способность (отражает 94% световых лучей), хорошо деформируется как в холодном, так и в горячем состоянии, подвергается чернению и имеет самую низкую температуру плавления, что значительно облегчает процесс расплавления металла Из двух предложенных сплавов серебра (СрМ950 и СрМ925) был выбран СрМ925, так как он обладает рядом положительных свойств: · твердый пластичный, упругий, долговечный: · устойчив к коррозии; · легко обрабатывается; · долго не окисляется, чистится при загрязнении; · великолепно сочетает эксплуатационные и технологические свойства; · пригоден для всех видов холодной обработки и литья; · изделия могут быть выполнены полностью или же содержать лишь один элемент декора; · является довольно не дорогим металлом.

Литье

Литьё - технологический процесс изготовления заготовок (реже - готовых деталей), заключающийся в заполнении предварительно изготовленной литейной формы жидким материалом (металлом, сплавом, пластмассой и т. п.) с последующим его затвердеванием [4]. Рассмотрим несколько видов литья.

Литьё под давлением ЛПД занимает одно из ведущих мест в литейном производстве. Этим способом изготавливают литые заготовки самой различной конфигурации массой от нескольких граммов до нескольких десятков килограммов. Выделяются следующие положительные стороны процесса ЛПД: - высокая производительность и автоматизация производства, наряду с низкой трудоёмкостью на изготовление одной отливки, делает процесс ЛПД наиболее оптимальным в условиях массового и крупносерийного производств; - минимальные припуски на механическую обработку или не требующие таковой, минимальная шероховатость необрабатываемых поверхностей и точность размеров, позволяющая добиваться допусков до ± 0,075 мм на сторону; - чёткость получаемого рельефа, позволяющая получать отливки с минимальной толщиной стенки до 0,6 мм, а также литые резьбовые профили; - чистота поверхности на необрабатываемых поверхностях, позволяет придать отливке товарный эстетический вид. Также выделяют следующие негативное влияние особенностей ЛПД, приводящие к потере герметичности отливок и невозможности их дальнейшей термообработки: - воздушная пористость, причиной образования которой являются воздух и газы от выгорающей смазки, захваченные потоком металла при заполнении формы (вызвано неоптимальными режимами заполнения, а также низкой газопроницаемостью формы). - усадочные пороки, проявляющиеся из-за высокой теплопроводности форм наряду с затрудненными условиями питания в процессе затвердевания; - неметаллические и газовые включения, появляющиеся из-за нетщательной очистки сплава в раздаточной печи, а также выделяющиеся из твёрдого раствора.

Всегда необходимо учитывать, что качество отливок, получаемых ЛПД, зависит от большого числа переменных технологических факторов, связь между которыми установить чрезвычайно сложно из-за быстроты заполнения формы. Основные параметры, влияющие на процесс заполнения и формирования отливки, следующие: - давление на металл во время заполнения и подпрессовки; - скорость прессования; - конструкция литниково-вентиляционной системы; - температура заливаемого сплава и формы; - режимы смазки и вакуумирования.

Центробежное литьё Центробежный метод литья (центробежное литьё) используется при получении отливок, имеющих форму тел вращения. Подобные отливки отливаются из чугуна, стали, бронзы и алюминия. При этом расплав заливают в металлическую форму, вращающуюся со скоростью 3000 об/мин. Под действием центробежной силы расплав распределяется по внутренней поверхности формы и, кристаллизуясь, образует отливку. Центробежным способом можно получить двухслойные заготовки, что достигается поочерёдной заливкой в форму различных сплавов. Кристаллизация расплава в металлической форме под действием центробежной силы обеспечивает получение плотных отливок. При этом, как правило, в отливках не бывает газовых раковин и шлаковых включений. Особыми преимуществами центробежного литья является получение внутренних полостей без применения стержней и большая экономия сплава в виду отсутствия литниковой системы. Выход годных отливок повышается до 95% [5]. Технология центробежного литья обеспечивает целый ряд преимуществ, зачастую недостижимых при других способах, к примеру: - высокая износостойкость; - высокая плотность металла; - отсутствие раковин; - в продукции центробежного литья отсутствуют неметаллические включения и шлак. По сравнению с литьём в неподвижные формы центробежное литьё имеет ряд преимуществ: повышаются наполняемость форм, плотность и механические свойства отливок, выход годного. Однако для его организации необходимо специальное оборудование; недостатки, присущие этому способу литья: неточность размеров свободных поверхностей отливок, повышенная склонность к ликвации компонентов сплава, повышенные требования к прочности литейных форм.

Литьё в оболочковые формы Литьё в оболочковые формы - способ получения фасонных отливок из металлических сплавов в формах, состоящих из смеси песчаных зёрен (обычно кварцевых) и синтетического порошка (обычно фенолоформальдегидной смолы и пульвер-бакелита). Предпочтительно применение плакированных песчаных зёрен (покрытых слоем синтетической смолы). Оболочковую форму получают одним из двух методов. Смесь насыпают на металлическую модель, нагретую до 300°C, выдерживают в течение нескольких десятков секунд до образования тонкого упрочнённого слоя, избыток смеси удаляют. При использовании плакированной смеси её вдувают в зазор между нагретой моделью и наружной контурной плитой. В обоих случаях необходимо доупрочнение оболочки в печи (при температуре до 600-700°C) на модели. Полученные оболочковые полуформы скрепляют, и в них заливают жидкий сплав. Во избежание деформации форм под действием заливаемого сплава перед заливкой их помещают в металлический кожух, а пространство между его стенками и формой заполняют металлической дробью, наличие которой воздействует также на температурный режим охлаждающейся отливки. Этим способом изготавливают различные отливки массой до 25 кг. Преимуществами способа являются значительные повышение производительности по сравнению с изготовлением отливок литьём в песчаные формы, управление тепловым режимом охлаждения отливки и возможность механизировать процесс.

Шлифование Шлифование - механическая или ручная операция по обработке твёрдого материала. Разновидность абразивной обработки, которая, в свою очередь, является разновидностью резания. Механическое шлифование обычно используется для обработки твёрдых и хрупких материалов в заданный размер с точностью до микрона. А также для достижения наименьшей шероховатости поверхности изделия допустимых ГОСТом. В качестве охлаждения обычно используют смазочно-охлаждающие жидкости (СОЖ) [13]. В ювелирном производстве различают несколько типов приводных станков для произведения шлифования и полирования ювелирных изделий: полировальные станки и электрические бормашинки с гибким валом. У промышленных полировальных станков войлочные круги и щетки укрепляют на цилиндрических или конических шпинделях, которые быстро приводятся в движение электродвигателем. Для тонкой работы требуется более мелкий шлифовальный инструмент, который укрепляется в зажимном патроне на гибком вале. В основном, формы носителей шлифовальных веществ у обоих видов станков одинаковы, они могут отличаться друг от друга только лишь по величине и разнообразию способов крепления. Что касается шлифовального волока, то его необходимо брать немного жестче и крепче, чем полировальный волок. В ювелирном деле очень часто используют и шерстяной войлок, который изготовлен из чистой шерсти, волосяной войлок, который изготовлен из волос разных животных, а также смешанный войлок - волосяной и шерстяной в соединении. Форму войлочных дисков можно очень легко изменить самостоятельно рашпилем или же напильником с крупной насечкой. Войлочный диск укрепляют на конических шипах полировального мотора. На движущийся войлочный круг наносится шлифовальное вещество в требуемом количестве. Для шлифовки ювелирных изделий применяется более жесткий войлок и твердая круглая щетка, чем при полировании.

Чернение Так как Тула издавна была важным центром чернения, этот процесс называют также "тулированием". Суть чернения, которое имеет много общего с эмалированием, заключается в том, что черная смесь серебра-меди- свинца-серы, называемая чернью, при прокаливании вплавляется в углубления, выгравированные в основном металле изделия, и образует плоский цветовой контраст. Чернению подвергаются преимущественно сплавы серебра, так как на серебре получается сильный цветовой контраст и, кроме того, на нем легче всего плавится чернь. Чернь на данное мужское кольцо наносится в углубления по внешнему периметру глубиной до 0,25 мм. Перед нанесением поверхность должна быть отшлифована, обезжирена и только потом на нее наносится состав для чернения. Есть два способа чернения: - наложение на изделие смеси, приготовленной из серебра, меди, свинца, буры и серы (основной элемент) с последующим обжигом. После этого изделие сушат и обжигают при температуре 300-400°С. В результате обжига смесь оплавляется, заполняя все штрихи рисунка. После охлаждения изделие направляют на чистовые операции (шлифовка, полировка). - нанесение готового раствора для чернения серебра КААС 232 (жидкость красно-коричневого цвета). Разбавить раствор КААС-232 водой в соотношении 1:2 - 2:3. Обезжиренные влажные изделия погрузить в приготовленный раствор на 30 сек-1мин. Промыть, высушить. Не смешивать использованный и свежий растворы. На небольшие поверхности можно наносить раствор при помощи кисточки. После нанесения чернения внутренняя поверхность кольца зачищается. Из этих двух способов более прост второй, поэтому именного его будем применять к данному технологическому процессу. Так же необходим контроль качества покрытия.

Полирование Полирование - один из отделочных процессов обработки изделий. Сущность процесса полирования заключается в удалении с поверхности металла микронеровностей, чем достигается высокий класс чистоты и зеркальность поверхности. В данном случае необходимо получить чистоту поверхности Ra=0,01 мкм. Так как изделия после сборки сложно будет отполировать целиком, то эта операция следует до пайки и сборки. В основном в производстве ювелирных украшений применяются два вида полировании: механические и электрохимическое. Механическим называют поштучное полирование изделий с абразивом и без него. Электрохимическое полирование - это анодное травление изделий в среде электролитов под действием электрического тока, т. е. процесс, обратный золочению и серебрению. Механическое полирование делится на абразивное и безабразивное. Механическое абразивное полирование проводят на полировальных станках с помощью эластичных кругов и щеток с абразивными пастами, а безабразивное - вручную специальными полировками.

Рисунок 10. Двухшпиндельный станок ARBE DS - 204

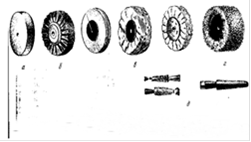

Для абразивного полирования, осуществляемого в данном случае, применяют двухшпиндельные станки (рисунок 10), ювелирные бормашинки с разными насадками (рисунок 11).

Рисунок 11. Бормашина FOREDOM SR-2, педаль FCH-2 Мощность электродвигателей станков может быть в пределах 0,5-1,1 кВт. Скорость вращения вала 3000 об/мин. Инструментом для механического полирования служат эластичные круги и щетки (рисунок 12).

Рисунок 12. Полировальные круги: а - фетровый; б - волосяной (щетка; в - матерчатые; г - нитяной; д - для внутреннего полирования колец.

Материалы кругов должны хорошо удерживать на поверхности абразивные пасты и быть прочными в эксплуатации. Назначение полировального инструмента зависит от материала, из которого он сделан, и его формы. Фетровые круги (фильцы) - применяют для первоначального полирования гладких, ровных и выпуклых поверхностей. Это высококачественный полировальный инструмент, очень стойкий в эксплуатации, его твердость зависит от грубошерстности материала. Размер кругов определяется их внешним диаметром. Фетровый круг благодаря имеющемуся в центре отверстию наворачивается на конусно-винтовую насадку шпинделя полировального станка. Волосяные круги (дисковые щетки) - служат для полирования ювелирных изделий сложной конструкции с ажурной и рельефной поверхностью. Дисковая щетка имеет деревянную основу - опорный деревянный диск, на котором по всей окружности укреплены торчащие волосяные кисти. Эластичность щетки определяется жесткостью и длиной волоса. Увеличить жесткость щетки можно, укоротив длину волосяного покрова. Крепятся волосяные круги на полировальном станке так же, как и фетровые. Матерчатые круги - служат для окончательного полирования (наведения блеска). Представляют собой сделанные из материала диски, собранные в пакеты. В качестве материала могут использоваться: бязь, миткаль, полотно, фланель. Собранные в пакет диски закрепляют между деревянными щечками с осевым отверстием. При сборке пакета целесообразно использовать несколько прокладок из дисков меньшего диаметра, это улучшает вентиляцию круга и увеличивает срок его службы. Жесткость кругов можно регулировать прошиванием дисков (сшиванием между собой): чем меньше расстояние между строчками прошива, тем жестче круг. Матерчатые круги - самые универсальные, в зависимости от подобранного материала и нанесенной пасты ими можно полировать поверхность любого вида и любой чистоты. Нитяные круги (пушок) - применяются, так же как и матерчатые, для наведения глянца на поверхность изделия. По конструкции напоминают волосяные, разница в том, что вместо волосяного покрова у них покров нитяный. Нитяные круги очень мягкие. Все перечисленные выше круги используются как станочный инструмент. Оптимальные размеры полировальных кругов 70-100 мм в диаметре, для более мощных напольных установок допускается и больше - до 200 мм [14]. На поверхность каждого вращающегося круга наносят полировочные (абразивные) пасты. Зернистость пасты выбирается в зависимости от стадии полирования изделий (начальной или конечной). Полировочные пасты содержат тонкие абразивные порошки, жировые связки и специальные добавки. Абразивным материалом служат оксид хрома, крокус (оксид железа), микропорошки корунда. В качестве связок в пастах используют: стеарин, парафин, животные технические жиры. Специальными добавками являются: двууглекислая сода и олеиновая кислота, которые вводятся для активизации процесса полирования, скипидар и керосин - для изменения вязкости. Пасты на основе оксида хрома имеют зеленый цвет, а на основе оксида железа - красный. Для предварительного полирования используют пасты с абразивом зернистостью от 28 до 10 мкм (таблица 2).

Таблица 2 - Полировочные пасты предварительного полирования

Окончательное полирование (глянцовка) производится пастами с абразивом зернистостью от 7 до 5 мкм (таблица 3). Перечисленные пасты выпускаются в твердом состоянии. Наносятся они на полировальные круги во время вращения круга легким касанием поверхности круга пастой.

Таблица 3 - Полировочные пасты окончательного полирования

5. Контроль качества

При контроле устанавливают соответствие заготовки, полуфабриката или готового изделия требованиям, относящимся к их габаритным размерам, форме, прямолинейности, плоскостности, взаимному расположению поверхностей и т. п. Контролем не определяют тот или иной размер изделия или детали, а только устанавливают, находится ли действительный размер поверяемого предмета в заданных пределах. Поэтому контрольно-поверочные инструменты (угольники, шаблоны, калибры и др.) обычно не имеют измерительной шкалы. Каждая стадия технического процесса завершается контролем качества, предъявляемым к изделию. После завершения основных и отделочных операций осуществляется контроль качества готовых изделий. Сплошной контроль качества - для изделий из драгоценных металлов и сплавов, выборочный - для недрагоценных [15]. При измерении определяют действительные размеры предмета посредством измерительных инструментов или приборов. Размеры выражаются в общепринятых стандартных единицах измерения. Приборы и инструменты для измерений снабжены измерительной шкалой, по которой можно снять показания, соответствующие проверяемому размеру. На качественные изделия наносят клеймо автора и направляют для пробирования и клеймения в территориальную инспекцию пробирного надзора.

Заключение

В курсовой работе был решен ряд поставленных задач. Рассмотрена классификация мужских колец. Разработан художественный образ соответствующий эстетическим, эксплуатационным и технологическим свойствам. После сравнения свойств различных сплавов драгоценных металлы, был выбран один наиболее подходящий вариант. При выборе технологии производства был рассмотрены следующие способы изготовления кольца: листовая штамповка и литье по выплавляемым моделям. Сравнивая две технологии, наиболее предпочтительным оказалось литье по выплавляемым моделям, которое обладало рядом преимуществ. В завершении проекта составлена технологическая карта для производства и проведены некоторые расчеты.

Список использованных источников

Разработка художественного образа кольца Кольцо - наиболее распространенное и разнообразное ювелирное изделие. Конструктивно кольца могут состоять из одной детали (обручальное) или из множества деталей (печатки, перстни, кольца с бриллиантами, кольца-вензеля и т.д.) Размеры колец определяются диаметром шинки кольца или номером. Выпускают кольца следующих размеров (номеров, мм): 16 19 22 13,5 16,5 19,5 22,5 17 20 23 14,5 17,5 20,5 23,5 18 21 24 15,5 18,5 21,5 25 При подборе кольцо или непосредственно примеряют на палец или сначала устанавливают нужный размер с помощью кольцемера (пальцемерные кольца), а затем уже подбирают кольцо нужного размера. Мужские серебряные кольца разделяются на несколько видов, это - традиционные мужские кольца, мужские печатки и мужские перстни. Традиционные мужские кольца из серебра одинаково подходят мужчинам всех возрастов и стилей, поскольку имеют небольшие размеры и разнообразный дизайн. Их можно совмещать с другими украшениями, включая обручальные кольца и мужские браслеты. Так, печатки не всегда гармонируют с другими украшениями из-за массивных форм и больших размеров. Их рекомендуется носить отдельно от других колец и браслетов. Допускаются лишь мужские серебряные часы. Данное кольцо относится к группе мужских традиционных колец (рисунок 1). Предназначено для повседневной носки, так как имеет простую и удобную форму, неглубокий рельеф, монохромность цветового решения (чернение на серебристо-белом фоне). Также из-за небольшого количества элементов в декоре, приобретает визуальную легкость. Эскиз кольца с размерами приведен на рисунке 2. Такой аксессуар подходит к любому стилю одежды, что расширяет целевой рынок сбыта.

Рисунок 1. Эскиз кольца

Рисунок 2. Эскиз кольца с размерами

Выбор материала

При создании художественного образа кольца, опираясь на его конфигурацию, эстетические и эксплуатационные свойства, были выявлены следующие предпочтительные свойства: сплав должен иметь серебристо-белый цвет, характерный металлический блеск, хорошо обрабатываться (резанием, полировкой и т.п.), подвергаться нанесению различных покрытий, а так же должна присутствовать относительно небольшая стоимость готового изделия. Материал должен быть устойчив к механическому воздействию и деформациям (сжатию, растяжению, кручению, деформации на изгиб). Так как данное мужское кольцо, не относится к бижутерии, большее предпочтение будет отдаваться благородным металлам. Поэтому далее будут рассматриваться сплавы серебра, белого золота и сплавы платины, так как они отвечают выше перечисленным критериям. Серебряные сплавы Серебро - металл белого блестящего цвета, мягкий и пластичный, хорошо поддается обработке давлением. Механические свойства серебряных сплавов существенно зависят от содержания в них меди. Так, увеличение концентрации меди с 5% (СрМ 950) до 20% (СрМ 800) приводит к повышению прочности на 30%, а твердости - на 60% при одновременном снижении пластичности [1]. Сплав серебра СрМ950 - цвет этого сплава соответствует цвету чистого серебра. Сплав очень хорошо поддается обработке давлением. Его применяют также при глубокой вытяжке, чеканке, для изготовления очень тонкой проволоки. При отжиге на воздухе на поверхности сплава образуется тонкая окисная пленка, под которой находится гетерогенный внутренний окисный слой. Благодаря высокой температуре плавления и цвету, сплав используется для эмалирования и чернения, так как краски эмали и черни на этой основе имеют интенсивный блеск. При температуре 60°С начинается старение сплава. После разливки или отжига следует сразу же приступ к обработке сплава, так как в противном случае может произойти естественное старение и пластичность сплава сильно понизится. К недостаткам сплава серебра 950 пробы относятся невысокие механические свойства. Изделия, изготовленные из этого сплава, при эксплуатации деформируются. Старением увеличивают прочность сплава от 500 до 1000 МПа, что приводит к усложнению и удорожанию технологического процесса обработки сплава [1]. Сплав серебра СрМ 925 имеет цвет, как и сплав серебра 950 пробы, но более высокие механические свойства. Сплав СрМ925 применяется для изготовления изделий технического назначения, предметов сервировки стола, ритуально-обрядовых изделий (обручальных колец, крестиков), ювелирных изделий для личного украшения (колец, перстней, медальонов, кулонов и т.д.), портсигаров и мундштуков, памятных медалей и значков. В нем удачно сочетаются технологические (легко подвергается формоизменению при обработке) и эксплуатационные свойства (сохраняет твердость и упругость). Изменяя режимы термообработки этого сплавов, можно получать различные свойства (таблица 1).

Таблица 1 - Свойства сплавов на основе серебра

Сплавы белого золота.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-03-14; просмотров: 201; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.131.178 (0.141 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||