Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет режимов наплавки в среде углекислого газа

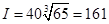

Для восстановления поверхностей применяем наплавку в среде углекислого газа. Она получила большее применение, чем вибродуговая и успешно замещает в ряде случаев автоматическую наплавку под слоем флюса. Достоинства способа: меньшая по сравнению с флюсами стоимость углекислого газа, возможность наложения неудобных швов (вплоть до потолочных) сложной конфигурации, видимость сварочной ванны, более высокая производительность (на 25 - 30%), а также возможность, из-за малой зоны термического влияния, восстанавливать детали малого диаметра (начиная с 10 мм) и толщины (детали кабин и оперения тракторов и автомобилей). Недостатком способа является склонность наплавленного слоя к образованию трещин и выгорание легирующих элементов. Причиной является разложение углекислого газа при высокой температуре на оксид углерода и атомарный кислород. Для предотвращения этого явления применяют электродную проволоку с повышенным содержанием марганца, кремния, хрома и других раскислителей: Св-08Г2С, Св-08ХГСМА, Св-15Х12НМВФБ. Твердость слоя, наплавленного низкоуглеродистой проволокой марки Св-08Г2С, Св-12ГС составляет НВ 200-250, и проволоками с содержанием углерода более 0,3% (30ХГСА и др.) после закалки достигает 50 HRC. Наплавочное оборудование: установки для дуговой наплавки УД-209, УД-609-06 "Ремдеталь", 01.06-081 "Ремдеталь" (для цилиндрических поверхностей), УД-609-04 "Ремдеталь" (для плоских поверхностей); сварочные полуавтоматы - А-547У, А-547Р; А-929С и универсальные полуавтоматы А-715, А-765 и А-1197, которые могут быть использованы также при наплавке под слоем флюса. Выбираем наплавочную проволоку марки Нп-30ХГСА, наплавочное оборудование марки УД-209 "Ремдеталь" (для цилиндрических поверхностей). Скорость наплавки Vн, частоту вращения n, скорость подачи электродной проволоки Vnp, шаг наплавки S и смещение электрода, толщину покрытия h, наплавляемого на наружные цилиндрические поверхности, определяют по формулам. Силу тока определяют по эмпирической формуле

Поверхность 1: Поверхность 2: Поверхность 3: Поверхность 4:

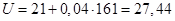

Напряжение источника питания рассчитывают по формуле

Поверхность 1: Поверхность 2: Поверхность 3: Поверхность 4:

Шаг наплавки рассчитывают по зависимости

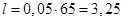

где S - шаг наплавки, мм/об. Смещение электрода l (в миллиметрах) определяют соответственно по зависимостям:

Поверхность 1: Поверхность 2: Поверхность 3: Поверхность 4:

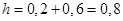

Толщину покрытия, наплавляемого на наружные цилиндрические поверхности, определяют по формуле

Поверхность 1: Поверхность 2: Поверхность 3: Поверхность 4:

где h - толщина покрытия, мм; И - диаметральный износ детали, мм; z - припуск на механическую обработку после нанесения покрытия, мм. Скорость наплавки определяют по формуле

Поверхность 1: Поверхность 2: Поверхность 3: Поверхность 4:

где Vн - скорость наплавки, м/ч;

I - сила тока, А; h - толщина наплавленного слоя, мм; S - шаг наплавки, мм /об;

Частоту вращения детали рассчитывают по формуле

Поверхность 1: Поверхность 2: Поверхность 3: Поверхность 4:

где n - частота вращения, мин-1; d - диаметр детали, мм. Скорость подачи проволоки определяют по формуле

Поверхность 1: Поверхность 2: Поверхность 3: Поверхность 4:

где Vnp - скорость подачи проволоки, м/ч; dпр - диаметр электродной проволоки, мм. Норму времени определяют по формуле

Тн = То + Твс + Тдоп + Тпз / N, (2.23) Поверхность 1: Тн= (0,921+2+0,292+16) /1=19,213 мин Поверхность 2: Тн= (1,857+2+0,386+16) /1=20,243 мин Поверхность 3: Тн= (0,656+2+0,266+16) /1=18,922 мин Поверхность 4: Тн= (4,929+2+0,693+16) /1=23,622 мин

где То, Твс, Тдоп и Тпз - соответственно основное, вспомогательное, дополнительное и подготовительно - заключительное время, мин; N =1 - количество восстанавливаемых деталей в партии, шт. Основное время рассчитывают по зависимости

То =60 Поверхность 1: То=60∙3,14∙50∙18/1000∙76,7∙2,4=0,921 мин Поверхность 2: То=60∙3,14∙55∙36/1000∙83,7∙2,4=1,857 мин Поверхность 3: То=60∙3,14∙45∙14/1000∙75,4∙2,4=0,656 мин Поверхность 4: То=60∙3,14∙65∙68/1000∙70,4∙2,4=4,929 мин

где L - длина наплавляемого покрытия, мм. Вспомогательное время Твс принимают равным 2 мин. Дополнительное время определяют по следующей формуле

Тдоп = (То + Твс) К, (2.25) Поверхность 1: Тдоп= (0,921+2) ∙0,1=0,292 мин Поверхность 2: Тдоп= (1,857+2) ∙0,1=0,386 мин Поверхность 3: Тдоп= (0,656+2) ∙0,1=0,266 мин Поверхность 4: Тдоп= (4,929+2) ∙0,1=0,693 мин

где К - коэффициент, учитывающий долю дополнительного времени от суммы основного и вспомогательного, К = 0,1. Подготовительно - заключительное время составляет 16 мин.

|

||||||

|

Последнее изменение этой страницы: 2020-03-14; просмотров: 227; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.77.114 (0.017 с.) |

. (2.15)

. (2.15) А

А А

А А

А А

А (2.16)

(2.16) В

В В

В В

В В

В , (2.17),

, (2.17),  мм/об

мм/об . (2.18)

. (2.18) мм

мм мм

мм мм

мм мм

мм , (2.19)

, (2.19) мм

мм мм

мм мм

мм мм

мм , (2.20)

, (2.20) м/ч

м/ч м/ч

м/ч м/ч

м/ч м/ч

м/ч н - коэффициент наплавки, (

н - коэффициент наплавки, ( - плотность электродной проволоки (

- плотность электродной проволоки ( , (2.21)

, (2.21) мин-1

мин-1 мин-1

мин-1 мин-1

мин-1 мин-1

мин-1 , (2.22)

, (2.22) м/ч

м/ч м/ч

м/ч м/ч

м/ч м/ч

м/ч d L / 1000 Vн S, (2.24)

d L / 1000 Vн S, (2.24)