Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологический процесс разборки редуктора ВОМСтр 1 из 4Следующая ⇒

Содержание

Введение 1. Технологический процесс разборки редуктора ВОМ 2. Проектирование технологии восстановления детали 2.1 Определение коэффициентов повторяемости и сочетаний дефектов ведомого вала ВОМ 2.2 Технологический процесс дефектации детали 2.3 Выбор рационального способа восстановления 2.4 Расчёт режимов основных технологических операций, выбор ремонтных материалов и оборудования 2.4.1 Предварительная механическая обработка 2.4.2 Расчет режимов наплавки в среде углекислого газа 2.4.3 Финишная механическая обработка 2.4.3.1 Выбор режимов резания при шлифовании 2.4.3.2 Выбор режимов резания при фрезеровании 3. Расчет себестоимости восстановления детали Библиографический список

Введение

Повышение качества ремонта машин при одновременном снижении его себестоимости - главная проблема ремонтного производства. В структуре себестоимости капитального ремонта машин 60…70% затрат приходится на покупку запасных частей, которые даже в условиях рынка остаются дефицитными при росте цен. Основной путь снижения себестоимости ремонта машин - сокращение затрат на запасные части. Частично этого можно добиться за счёт бережного и грамотного выполнения разборки машин и дефектации деталей. Однако главный резерв - восстановление и повторное использование изношенных деталей, так как себестоимость восстановления большинства деталей, как правило, не превышает 20…60% цены новой детали. Кроме того, восстановление деталей - один из основных путей экономии материально-сырьевых и энергетических ресурсов, решение экологических проблем, так как затраты энергии, металлов и других материалов в 25…30 раз меньше, чем затраты при изготовлении новых деталей. При переплавке изношенных деталей также безвозвратно теряется до 30% металла. Проведение типовых ремонтов всех видов в оптимально объеме и с периодичностью, соответствующей ресурсам основных узлов и деталей компрессорного оборудования, даст возможность сохранить работоспособность и надежность компрессорного оборудования в течении всего эксплуатационного периода. Целью данной курсовой работы является: получение навыков по проектированию технологии восстановления вала ротора электродвигателя, создание технологического процесса дефектации, маршрута восстановления детали, выбор рационального способа восстановления, расчет себестоимости восстановления детали. /2/

ведомый вал редуктор трактор Технологический процесс разборки редуктора ВОМ

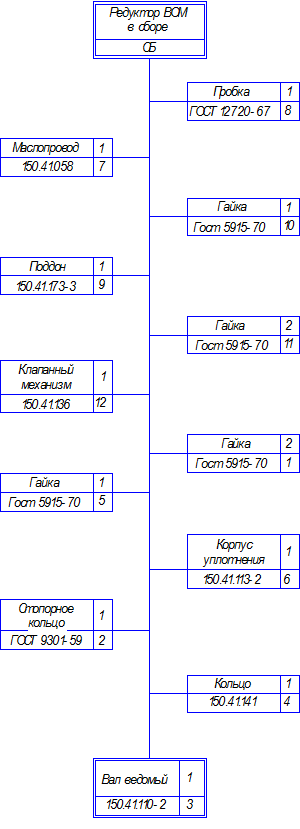

Разборка редуктора ВОМ производится в следующем порядке: ) Отвернуть пробку (8); 2) Отсоединить маслопровод (7); ) Отвернуть гайку (10); ) Снять поддон (9); ) Отвернуть гайку (11); ) Снять клапанный механизм (12); ) Отвернуть гайки (1) и (5); ) Снять корпус уплотнения (6); ) Снять стопорное кольцо (2); ) Снять кольцо (4); ) Вынуть вал (3). Разборка узла осуществляется с целью выявления дефектов и определения износа деталей. После разборки узлы детали подвергаются очистке от остатков смазочных материалов и углеродистых отложений. На рисунке 1 показана схема разборки редуктора ВОМ.

Рисунок 1 - Структурная схема разборки редуктора ВОМ Проектирование технологии восстановления детали

Расчёт режимов основных технологических операций, выбор ремонтных материалов и оборудования

Предварительная механическая обработка Механическая обработка необходима для восстановления геометрии поверхности изношенных элементов деталей, а также обеспечения номинального размера и заданной чистоты поверхности деталей после наращивания. К основным элементам режима резания относятся: глубина резания h, мм; подача S, мм/об; частота вращения n, мин-1, скорость резания V, м /мин. При удалении неровностей на поверхностях 1 и 2 применяем шлифование (из-за незначительной величины овальности и конусности) на глубину 0,1 мм. Черновое шлифование выполняют кругами из нормального электрокорунда зернистостью 40 … 50, твердостью СТ … СТ1 /2/. Глубина шлифования при черновом шлифовании составляет 0,05 мм. Число проходов i определяют по формуле

i = z / t, (2.10) Поверхность 1: i=0,1/0,05=2 Поверхность 2: i=0,1/0,05=2

где z - припуск на шлифование (на одну сторону), мм; t - глубина резания, мм. Продольную подачу рассчитывают по формуле

Sп = Sд∙В, (2.11) Поверхность 1: Sп=0,7∙20=12 Поверхность 2: Sп=0,7∙20=12

где Sд - продольная подача в долях ширины круга на один оборот детали; В - ширина шлифовального круга, В = 20 мм. Для деталей диаметром больше 20 мм, Sд = 0,7 Окружная скорость вращения детали составляет: для чернового шлифования Vд = 80 м/мин; Частоту вращения детали можно определить по формуле

N = 1000 Vд / Поверхность 1: n=1000∙80/3,14∙50=510 мин-1 Поверхность 2: n= 1000∙80/3,14∙55=463 мин-1

где D - диаметр детали, мм. Скорость продольного перемещения стола Vст определяют по формуле

Vст = Sп n / 1000, Поверхность 1: Vст=12∙510/1000=6,1 м/мин Поверхность 2: Vст=12∙463/1000=5,6 м/мин

где Vст - скорость продольного перемещения стола. Основное время при шлифовании

tо = L K i / n S, (2.13)

где L - длина продольного хода стола, при шлифовании на проход

L = l + (0,2 - 0,4) B; Поверхность 1: L=18 + 0,2∙20=22 мм Поверхность 2: L=36 + 0,2∙20=40 мм

l - длина шлифуемой поверхности, мм;

Поверхность 1: to = 22∙1,1∙2/510∙12=0,008 мин Поверхность 2: to = 40∙1,1∙2/463∙12=0,016 мин

К - коэффициент точности, при черновом шлифовании К = 1,1; Оперативное время рассчитывают по формуле:

tоп = tо + tв, (2.14) Поверхность 1: tоп=0,008+0,43=0,438 мин Поверхность 2: tоп=0,016+0,43=0,446 мин

где tо - основное время, мин; tв - вспомогательное время, мин.

Библиографический список

1. Проектирование технологий восстановления изношенных деталей. Учебное пособие по курсовому и дипломному проектированию / Ли Р.И. Мичуринск: МичГАУ, 2006.66 с. . Надежность и ремонт машин. / Под ред. В.В. Курчаткина. - М.: Колос, 2000 - 775 с. Содержание

Введение 1. Технологический процесс разборки редуктора ВОМ 2. Проектирование технологии восстановления детали 2.1 Определение коэффициентов повторяемости и сочетаний дефектов ведомого вала ВОМ 2.2 Технологический процесс дефектации детали 2.3 Выбор рационального способа восстановления 2.4 Расчёт режимов основных технологических операций, выбор ремонтных материалов и оборудования 2.4.1 Предварительная механическая обработка 2.4.2 Расчет режимов наплавки в среде углекислого газа 2.4.3 Финишная механическая обработка 2.4.3.1 Выбор режимов резания при шлифовании 2.4.3.2 Выбор режимов резания при фрезеровании 3. Расчет себестоимости восстановления детали Библиографический список

Введение

Повышение качества ремонта машин при одновременном снижении его себестоимости - главная проблема ремонтного производства. В структуре себестоимости капитального ремонта машин 60…70% затрат приходится на покупку запасных частей, которые даже в условиях рынка остаются дефицитными при росте цен. Основной путь снижения себестоимости ремонта машин - сокращение затрат на запасные части. Частично этого можно добиться за счёт бережного и грамотного выполнения разборки машин и дефектации деталей. Однако главный резерв - восстановление и повторное использование изношенных деталей, так как себестоимость восстановления большинства деталей, как правило, не превышает 20…60% цены новой детали. Кроме того, восстановление деталей - один из основных путей экономии материально-сырьевых и энергетических ресурсов, решение экологических проблем, так как затраты энергии, металлов и других материалов в 25…30 раз меньше, чем затраты при изготовлении новых деталей. При переплавке изношенных деталей также безвозвратно теряется до 30% металла.

Проведение типовых ремонтов всех видов в оптимально объеме и с периодичностью, соответствующей ресурсам основных узлов и деталей компрессорного оборудования, даст возможность сохранить работоспособность и надежность компрессорного оборудования в течении всего эксплуатационного периода. Целью данной курсовой работы является: получение навыков по проектированию технологии восстановления вала ротора электродвигателя, создание технологического процесса дефектации, маршрута восстановления детали, выбор рационального способа восстановления, расчет себестоимости восстановления детали. /2/ ведомый вал редуктор трактор Технологический процесс разборки редуктора ВОМ

Разборка редуктора ВОМ производится в следующем порядке: ) Отвернуть пробку (8); 2) Отсоединить маслопровод (7); ) Отвернуть гайку (10); ) Снять поддон (9); ) Отвернуть гайку (11); ) Снять клапанный механизм (12); ) Отвернуть гайки (1) и (5); ) Снять корпус уплотнения (6); ) Снять стопорное кольцо (2); ) Снять кольцо (4); ) Вынуть вал (3). Разборка узла осуществляется с целью выявления дефектов и определения износа деталей. После разборки узлы детали подвергаются очистке от остатков смазочных материалов и углеродистых отложений. На рисунке 1 показана схема разборки редуктора ВОМ.

Рисунок 1 - Структурная схема разборки редуктора ВОМ

|

|||||||

|

Последнее изменение этой страницы: 2020-03-14; просмотров: 380; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.142.119.114 (0.021 с.) |

D, (2.12)

D, (2.12)