Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Новые технологии в молочной промышленностиСтр 1 из 6Следующая ⇒

Реферат Новые технологии в молочной промышленности Введение молоко мембранный термический Молоко и молочные продукты сопровождают человека от рождения до глубокой старости практически у всех народов, живущих на нашей планете, так как молоко, по определению физиолога И.П. Павлова - «уникальная пища, созданная самой природой», и в нём содержится все необходимые для нормальной жизнедеятельности человека вещества в сбалансированном соотношении. Сохранить большие потенциальные ресурсы, которые заложены природой в молоке, при его промышленной переработке, используя новые технологии и оборудование, - главная задача специалистов. Другой важный аспект рассматриваемой проблемы молочной промышленности отражает экономические возможности предприятий промышленности, которые вводят современные технологии и ресурсосберегающее оборудование, которые позволяют добиваться повышения эффективности производства и снижения вредного воздействия на окружающую среду. Также возникает проблема реализации продукции в условиях все более жесткой конкуренции. Производство молочных продуктов с увеличенным сроком хранения - основная задача отрасли. Хранимоспособность питьевого молока проявляется в неизменности сенсорных, химических и физических свойств, в исключении деятельности возбудителей болезней и обеспечивается главным образом в результате интенсивного воздействия на микрофлору. в настоящее время основная часть молока идёт на выработку продукции с длительным сроком реализации. Это обусловлено трудностями со сбытом скоропортящейся продукции и, как следствие, большими (до 20%) потерями. Значительные потери сырья и готовой продукции в процессе переработки и хранения имеют место также из-за низкого технологического уровня оборудования, свыше 70% наименований которого представляют собой устаревшие образцы и подлежат модернизации или замене. Нехватка фасовочного оборудования, а также узкий диапазон его производительности являются причинами недостаточного количества фасованной цельномолочной продукции. В нашей стране и за рубежом произошли значительные изменения в технологии и технике производства питьевого молока, расширился ассортимент продукции, внедрены новые способы его обработки. Вновь разработанные технологии и современное оборудование дают возможность покупателю выбирать продукт, соответствующий его потребительским предпочтениям и материальным возможностям.

Последние достижения в производстве питьевого молока отражены в этой работе.

Термическая обработка молока С тех пор как Луи Пастер в середине XIX в. впервые доказал, что выдерживание жидких пищевых продуктов при высокой температуре в течение определенного времени способно уничтожить патогенные микроорганизмы и предотвратить скисание молока, наука и технология шагнули далеко вперед. Температурное воздействие до сих пор остается наиболее распространенным способом обработки продуктов и продления срока их хранения. Основными видами тепловой обработки, применяемыми сегодня при производстве молока в промышленных масштабах, являются ультрапастеризация, стерилизация и пастеризация. В молочной промышленности обязательной технологической операцией в производстве всех молочных и молокосодержащих продуктов является тепловая обработка. Тепловая обработка включает операции нагревания и охлаждения. Термизация Термизация- это промежуточная тепловая обработка молока с целью снижения общей бактериальной обсемененности и сохранения качества сырья во время его транспортировки и промежуточного резервирования до переработки. Осуществляется термизация молока сразу после его получения на ферме, пункте сбора молока или низовом молочном заводе [1]. Термизацию проводят при температуре 60-65°С с выдержкой от 2 до 30 с в теплообменниках трубчатого, пластинчатого типа или в емкостях, снабженных рубашками и мешалками. Во время термизации сохраняется активность нативного фермента сырого молока - щелочной фосфатазы. В отечественной практике термизация не нашла повсеместного применения, как пастеризация. Термизация в основном применяется в производстве молочных консервов, где перерабатываются большие объемы молочного сырья и допускается его промежуточное резервирование около 3 сут, а также в сыроделии. За рубежом термизация широко используется в течение последних 30 лет. Термизацию проводят на фермах при более низкой температуре, но длительной выдержке, а именно: (55±5)°С с выдержкой от 5 до 15 мин [2]. Это позволяет накапливать молоко и осуществлять его транспортировку на перерабатывающие предприятия не более двух раз в неделю, что снижает транспортные расходы. Наиболее распространена термизация за рубежом в сыроделии.

Стерилизация В молочной промышленности под стерилизацией принято понимать совокупность мер, направленных на полное прекращение всех микробиологических и ферментативных процессов в молоке и молочных продуктах. Тепловая стерилизация - это термическая обработка продуктов, обеспечивающая полную гибель нетермостойкой не образующей спор (вегетативной) микрофлоры и уменьшение числа спорообразующих микроорганизмов до уровня, предотвращающего микробиологическую порчу продукта при температуре 15-30°С и гарантирующего безопасность употребления продуктов в пищу[2]. Под тепловой стерилизацией понимают нагрев молока до температуры выше 100°С. Действие нагревания на микроорганизмы оценивают по температурным и временным параметрам. В зависимости от температуры и времени выдержки различают три температурных режима стерилизации молока: длительный, кратковременный и мгновенный. Ø Длительная стерилизация предусматривает нагрев до температуры 115-120°С с выдержкой 15-30 мин. Ø Кратковременная стерилизация предусматривает нагревдо температуры 130-135°С с выдержкой 3-20 с. Ø Мгновенная стерилизация предусматривает нагрев до температуры 143-150°С в течение 0,3-4,0 с [2]. Использование высокотемпературного нагрева дало этому способу второе название - ультравысокотемпературная обработка (УВТ-обработка). По данным ММФ, УВТ-молоко является полностью стерильным, физиологичным, питательным, высококачественным, готовым к потреблению продуктом с безупречными вкусовыми характеристиками. После гомогенизации и асептической упаковки в герметически закрытые, свето- и газонепроницаемые упаковки оно может храниться несколько месяцев при комнатной температуре. В молочной промышленности молочное сырье стерилизуют по двум принципиальным схемам: · одноступенчатая в упаковке - после розлива молока в упаковку и её герметичной укупорки при температуре 115-120°C с выдежкой 15-30 минут; · двухступенчатая - предварительная стерилизация молочного сырья в потоке при температуре 130-150°C в течение нескольких секунд, а затем вторичная стерилизация после розлива молока или молочных продуктов и её герметичной укупорки при температуре 115-120°C в течение 15-20 минут. Одноступенчатая стерилизация проводится один раз до расфасовки продукта. Такая схема стерилизации требует асептического промежуточного резервирования молока перед фасовкой и фасовки в асептическую упаковку. Двухступенчатая стерилизация предусматривает сначала нагрев самого молока, а затем уже расфасованного молока вместе с тарой. Вторая стерилизация в данной схеме предусматривает стеклянную или жестяную упаковку, способную выдерживать высокотемпературный нагрев. Для стерилизации молока в таре применяют стерилизаторы периодического действия - автоклавы статического и ротационного типов, тоннельного типа и гидростатические непрерывного действия. Основной недостаток аппаратов для стерилизации молочных продуктов в таре состоит в том, что они не могут обеспечить быстрый и равномерный нагрев массы продукта в упаковке до температуры стерилизации. Это приводит к необходимости увеличения продолжительности выдержки при температуре стерилизации, перегреву наружных слоев продукта и снижению его качества и питательной ценности. Из-за сильного термического воздействия на продукт, относительно низкой производительности и крайне незначительной рекуперации тепла этот способ тепловой стерилизации все более вытесняется технологией ультравысокотемпературной обработки.

Ультравысокотемпературная стерилизация (УВТ - обработка) Для более длительного хранения молока и молочных продуктов применяются ультравысокотемпературную обработку молочного сырья в потоке, проводимую при температурах 135-145°C с выдержкой 2-4с с обязательным проведением технологического процесса после стерилизации и фасовки в асептических условиях. УВТ-обработка молока обеспечивает уничтожение в нём бактерий и их спор, инактивацию ферментов при минимальном изменении вкуса, цвета и пищевой консистенции. Требуемые для этого температура и продолжительность нагревания находятся в зависимости от количества и вида спорообразующей микрофлоры в исходном сырье [3]. Обычно присутствие большого числа спорообразующей микрофлоры связано с повышенным общим бактериальным обсеменением молока. При отборе молока для УВТ-обработки этот факт следует принимать во внимание и использовать сырье с общим количеством не более 3·105 KOE в 1 см³. УВТ-обработку молочного сырья проводят в потоке с асептическим розливом с использованием двух способов нагрева [3]: · прямого (пароконтактного) нагрева впрыскиванием (инжекцией) пара в молоко либо подачей молока в среду пара; · косвенного (непрямого) нагрева молока через теплопередающую поверхность. Прямой нагрев молочного сырья эффективен в случае необходимости моментального его нагрева до температуры стерилизации. Молоко мгновенно нагревается до температуры 140-145°C и поступает в выдерживатель на 1-3 с. Недостатки способа: продукт вступает в непосредственное соприкосновение с нагревающей средой. Молочное сырье должно обладать высокой термоустойчивостью, а пар должен подвергаться особой очистке, чтобы не быть источником загрязнения стерилизованного молока. Кроме того после стерилизации паром молочное сырье имеет повышенную влажность из-за попадания в него конденсата. Конденсат удаляется из молока в вакуум-выпариватель, куда поступает стерилизованное молоко. В вакуум-камере поддерживается разрежение 0,04 МПа, при котором молоко кипит при температуре около 80°C. Конденсат, попавший в молоко в камере стерилизации, удаляется вместе с паром из молока при кипении.

При косвенном способе нагрев молочного сырья осуществляется от нагревающей среды через теплопередающую поверхность в теплообменных установках. В молочной промышленности наиболее распространены трубчатые и пластинчатые теплообменные установки. Сравнивая системы УВТ-молока с прямым и с косвенным способами нагрева, можно сделать следующие выводы. Основным преимуществом пароконтактного способа является практически мгновенное нагревание всей массы продукта при отсутствии теплопередающей поверхности, что позволяет обрабатывать вязкие продукты, использовать молоко и молочные продукты более низкой термоустойчивости и работать длительное время без промежуточной мойки [4]. К существенным недостаткам установок с использованием пароконтактного способа УВТ-стерилизации молока относятся следующие: большой расход пара (более 1000 кг/ч) и низкий коэффициент регенерации тепла (40-50%), повышенные требования к чистоте пара, вводимого в продукт, сложность регулирования процесса удаления конденсата на стадии охлаждения продукта в вакуум-камере, а следовательно, и содержания сухих веществ в готовом продукте, а также большие затраты энергии на работу вакуум-аппаратов. Кроме того, стоимость установок прямого нагрева и эксплуатационные расходы при их использовании больше, чем установок косвенного нагрева, вследствие необходимости монтажа дополнительного оборудования (насосы, вакуум-камеры), а также применения асептического гомогенизатора и системы получения чистого пара, вводимого в продукт [3]. Установки косвенного нагрева характеризуются простотой обслуживания, более надежны в работе и исключают проблемы, возникающие в системах прямого нагрева в связи с высокими требованиями к качеству инжектируемого пара. Оценка сложившихся тенденций производства стерилизованною молока и молочных продуктов в мире свидетельствует о том, что доля стойкого молока в общем объеме производства постоянно увеличивается, при этом на долю молока двухступенчатой стерилизации приходится около 10%, а УВТ-обработки - 90%. В результате анализа технико-экономических показателей стерилизационных установок для УВТ-обработки установлено, что в производстве стерилизованного молока и молочных продуктов в мире используют около 25% с использованием прямого нагрева и 75% - косвенного нагрева. Качество молочных продуктов, подвергнутых стерилизации, определяется не только санитарно-гигиеническими показателями, но и питательной ценностью. При выборе способа стерилизации необходимо учитывать, что тепловая обработка сильно воздействует на составные части молока - белки, жир, лактозу, витамины, подвергая их изменению или разрушению, и может снизить пищевую и биологическую ценность.

Одноступенчатый режим стерилизации сопровождается наименьшим изменением нативных свойств молока. Стерилизованное молоко имеет белый цвет и по вкусу и запаху почти не отличается от пастеризованного. Срок хранения такого молока в зависимости от вида упаковки составляет от 10 дней до 6 месяцев при комнатных условиях. При смешивании молока с паром ультравысокой температуры благодаря высокой скорости теплообмена физико-химические изменения молока несколько меньше, чем при косвенном нагреве через теплопередающую поверхность. Двухступенчатый режим стерилизации вызывает довольно глубокие изменения составных частей молока, что снижает его биологическую ценность и органолептические показатели, но обеспечивает высокую стойкость продукта при хранении. Молоко двухступенчатой стерилизации может храниться более года. В РФ стерилизованного молока выпускается около 20% в общем объеме питьевого молока. Это объясняется недостатком отечественного оборудования для тепловой обработки и упаковки стерилизованного молока. Сдерживающим фактором роста производства стерилизованного молока является низкое качество сырья - высокая бактериальная об-семененность и низкая термоустойчивость молока. В странах с развитой молочной промышленностью питьевому молоку с длительным сроком хранения уделяют особое внимание. При этом сложились следующие тенденции. В странах Западной Европы получило развитие производство питьевого молока с длительным сроком хранения (от 30 дней до 6 месяцев и более) преимущественно УВТ-обработки с асептическим розливом. В настоящее время доля стерилизованного молока в странах ЕЭС составляет в среднем около 40%, а во Франции, Италии, Германии более 50%. В США и Канаде такого молока выпускается меньше, так как предпочтение отдается пастеризованному молоку, не имеющему привкуса высокотемпературной обработки. Пастеризация Пастеризация- это тепловая обработка с целью уничтожения патогенных микроорганизмов и инактивации вегетативных форм микроорганизмов. При пастеризации продукт нагревается до температуры от 72 до 120°С и выдерживается короткое время. Выбор температуры обработки зависит от микробиологического качества сырья и желаемого срока хранения продукта. В настоящее время при производстве молока применяют низкотемпературную (не выше 76°С) и высокотемпературную (от 77 до 120°С) пастеризацию. Федеральный регламент на молочную продукцию определяет пастеризацию как процесс, при котором происходит инактивация фосфатазы и пероксидазы [5]. По определению ВОЗ и IDF (Международной федерации производителей молока), пастеризация обеспечивает отсутствие патогенной микрофлоры в продукте на протяжении всего срока хранения. HTST (High Temperature Short Time) пастеризация - высокотемпературная кратковременная пастеризация молока, проводится при 72-75°С в течении 15-20 секунд, после чего следует охлаждение. При таком сочетании температуры и выдержки разрушается фермент фосфатаза. о Эффективность пастеризации определяется уничтожением туберкулезной и кишечной палочек. Подавление микроорганизмов зависит от величины температуры и времени ее воздействия. Чем выше температура пастеризации и чем продолжительнее се воздействие, тем надежнее результат. Один и тот же эффект пастеризации может быть достигнут при различных комбинациях температуры и времени пастеризации. Поэтому время и температура нагревания являются основными факторами, определяющими эффективность пастеризации. В зависимости от них различают следующие режимы пастеризации молока: длительный, кратковременный, мгновенный [1]. Пастеризация, наряду с обеспечением показателей безопасности молока и молочных продуктов, является важным технологическим рычагом, с помощью которого можно регулировать технологические свойства сырья и полуфабрикатов и органолептические показатели (вкус, цвет, консистенцию) продукта. Поэтому для сливок, смесей для мороженого, кисломолочных продуктов, а также ряда других молочных продуктов режимы пастеризации отличаются от традиционных режимов [3]. Срок хранения у пастеризованного молока значительно дольше, но не слишком долгий; дело в том, что пастеризация убивает очень чувствительные лактобациллы, но более стойкие гнилостные бактерии выдерживают нагрев и после пастеризации по-прежнему вызывают изменения белка, отчего молоко порой становится даже не кислым, а горьким, во всяком случае несъедобным. Человек с неиспорченным вкусом всегда заметит разницу между свежим и пастеризованным молоком. Это различие становится вполне отчетливым, стоит только нагреть молоко до 100° С, - тогда сразу чувствуется специфический вкус кипяченого молока. Если это молоко тотчас герметически закупорить, чтобы в него не смогли проникнуть из воздуха никакие микробы, мы получим стерилизованное молоко, которое, если упаковку не вскрывать, хранится неограниченно долгий срок. Микрофильтрация Процесс выделения коллоидных частиц с размерами от 0,1 до 10 мкм называют микрофильтрацией. Этот метод появился сравнительно недавно и находит широкое применение в промышленности для холодной стерилизации, так как задерживает не только механические включения, но и микробные клетки, не влияя при этом на вкус молока [9]. Бактерии имеют размеры от 1,0 до 10 мкм (гнилостные бактерии - 5-8 мкм, уксуснокислые и флюоресцирующие бактерии - 1-2 мкм, кокки - 0,75-1,25 мкм) с молекулярной массой свыше 500 000; дрожжи и плесени имеют размеры от 10,0 до 100,0 мкм с молекулярной массой свыше 500 000 [10]. Соответственно мембраны, применяемые при микрофильтрации, имеют такой размер пор, при котором эти частицы будут задерживаться - от 0,1 до 10,0 мкм. Режимы процесса: давление на входе 0,2-0,3 МПа, скорость потока в фильтрующем канале 0,1-0,2 м/с, диаметр пор - около 100 нм [1]. Осуществляется на специальных мембранных аппаратах, рабочим органом которых является полупроницаемая мембрана с диаметром пор около 10 мкм. При микрофильтрации жидкость под действием межмембранного давления проходит через фильтр - мембрану. Мембрана свободно пропускает белки, сахара и соли. Если размер частички больше поры мембраны, то такие частицы задерживаются на поверхности мембраны и образуют слой. Постоянное прокачивание ренентата параллельно поверхности мембраны смывает этот слой и предотвращает забивку фильтра [9].

Рис. 1 Структура мембраны (вид под электронным микроскопом) и схема разделения

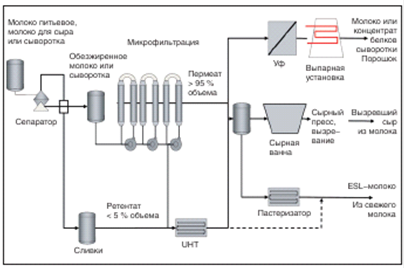

Размер пор 1,4 мкм позволяет удалить из молока более 99,9% бактерий и спор. Однако молочный жир не может пройти через мембрану, что затрудняет процесс фильтрации. Поэтому на фильтрационной установке обрабатывается только обезжиренное молоко или сыворотка. Сливки обрабатываются традиционным нагревом.

Рис. 2 Технологическая схема процесса микрофильтрации

Микрофильтрация в молочной промышленности используется в линиях производства молока типа ESL (Extended Shelf Life) - молоко, занимающее промежуточное положение между пастеризованным и стерилизованным молоком. Микрофильтрация в сочетании с требуемой законодательством пастеризацией обеспечивает срок хранения 21 день [11]. Подобная технология обеспечивает удаление бактерий независимо от их свойств или концентрации, не оказывая отрицательного влияния на вкус продукта. Другая область применения микрофильтрации - производство сыров. Микрофильтрация сокращает количество спор более чем 99,9%. Риск появления поздних пороков, а значит, и потерь продукта полностью исключен. Кроме того, не меняется состояние компонентов молока, что позволяет получать сыр великолепного качества. Качество подсырной сыворотки при этом также улучшается [9]. Третья область применения микрофильтрации - производство высокочистых нативных белковых продуктов, в первую очередь молочных белков для продуктов питания грудных младенцев. Другие области применения микрофильтрации: · стерильная фильтрация солевого раствора в сыродельном производстве; · концентрирование и фракционирование молочных белков, например, для производства творога с уменьшенным выходом кислой сыворотки; · удаление жира из обезжиренного молока и сыворотки. Концентраты, полученные микрофильтрацией подсырной сыворотки, используются в производстве традиционных молочных продуктов, сырных закусочных и десертных паст, а фильтрат (осветленная подсырная сыворотка) направляется на более глубокое фракционирование компонентов, а именно - на нанофильтрацию для получения низкомолекулярных биологически активных белков (глобулинов, лактоферрина, лактопероксидазы, панкреатических рибонуклеаз и др.) и на обратный осмос [9]. В странах с развитой молочной промышленностью микрофильтрация занимает важное место в обработке молока непосредственно на фермах для удаления из молока микроорганизмов. Ультрафильтрация Ультрафильтрация - процесс, в ходе которого отделяют макромолекулы и частицы размером 0,1 до 0,003 мкм. Молекулярная масса таких частиц лежит в пределах 1000-100 000 кДа (казеиновые мицеллы, сывороточные белки, витамины, лактоза). Ультрафильтрация применяется для концентрирования или обезвоживания растворов белков или иных макромолекул и для разделения коллоидных систем. Для ультрафильтрации характерны следующие технологические режимы: скорость потока в фильтрующем канале 2-5 м/с, диаметр пор ультрафильтрационных мембран - от 40 до 50 нм, давление на входе 0,1-1,0 МПа. Используется для концентрации жира и белков молока (казеин, сывороточные белки) [12]. Процесс ультрафильтрации осуществляется ультрафильтрационными аппаратами, основным рабочим органом которых является полупроницаемая мембрана. Именно она при наложении разности давлений пропускает растворитель и содержащиеся в нем соли и низкомолекулярные органические соединения, а макромолекулы и коллоидные частицы задерживает. Для ультрафильтрации молочного сырья отечественной молочной промышленностью используются следующие полупроницаемые мембраны: • ацетатцеллюлозные (1-е поколение); • полисульфонамидные (2-е поколение); • полые волокна (2-е поколение); • керамические и металлокерамические мембраны (3-е поколение) [1]. Особые перспективы использования мембранных процессов связаны с разработкой и внедрением в промышленность мембран третьего поколения. Мембраны третьего поколения состоят из крупнопористой подложки в виде, например, монокристаллов окиси алюминия с диаметром пор 15-20 мкм и промежуточного слоя с диаметром пор 0,2 мкм. Они имеют вид профилированных труб длиной 0,85 м внутренним диаметром 4 мм. Из таких труб собраны модули с поверхностью фильтрации 0,2, 1,4 и 3,6 м, которые состоят, соответственно, из 1,7 и 19 труб. Ультрафильтрационная обработка молока с помощью этих мембран, размер пор которых 0,2 мкм, возможна за счет образования поляризационного слоя, состоящего из белков молока, который выполняет роль селективной ультрафильтрационной мембраны [1]. Мембраны третьего поколения (их еще называют минеральные мембраны) имеют преимущества но сравнению с мембранами первого и второго поколений - у них широкий рабочий диапазон температур (до 800°С), рН среды (от сильно кислой до сильно щелочной), неограниченный срок службы. Их выпускают как зарубежные, так и отечественные производители, они широко используются для осветления соков и вина, в производстве кварка и мягких сыров для фильтрации кисломолочных сгустков. В результате процесса ультрафильтрации обрабатываемый раствор разделяется на две фракции: концентрат, состоящий из макромолекул, и фильтрат - из растворителя и содержащихся в нем солей, низкомолску-лярных и органических соединений. Исходя из особенностей состава молочного сырья, в процессе его ультрафильтрационной обработки будут концентрироваться высокомолекулярные компоненты и коллоидные системы (жир, белки), в то время как основная часть низкомолекулярных компонентов (лактоза, минеральные вещества, небелковый азот) будет удаляться с фильтратом. В процессе ультрафильтрационной обработки задерживается полностью молочный жир, 90-98% белков (в зависимости от селективности мембран). Кроме того, в концентрат переходят витамины, прочно связанные с белками, лецитин, энзимы. Лактоза, органические кислоты, водорастворимые витамины, небелковый азот распределяются между концентратом и фильтратом пропорционально распределению объема воды, содержащейся в молочном сырье. При таком способе фракционирования высокомолекулярных веществ молочного сырья отсутствуют какие-либо фазовые и денатурационные изменения, в связи с чем ультрафильтрационная отработка молочного сырья позволяет получать продукты высокой пищевой и биологической ценности. Диафильтрация Диафильтрация состоит в ультрафильтрационном концентрировании предварительно разбавленного водой исходного объекта - ультрафильтрационного концентрата - для максимального удаления низкомолекулярных веществ путем неоднократного проведения циклов «разбавление-концентрирование», либо непрерывным процессом добавления воды в обрабатываемый продукт в количестве, равном количеству удаленного фильтрата [1]. Диафильтрация в молочной промышленности широко используется в производстве детского и диетического питания, в частности, для получения низколактозных молочных продуктов и смесей. Нанофильтрация Концентрация молекул и макромолекул молочного сырья - происходит при пропускании его под давлением через полупроницаемые мембраны. Размеры пор этих мембран составляют от 0,01 до 0,001 мкм, поэтому на них концентрируются молочный жир, казеиновые мицеллы и сывороточные белки, а также лактоза и частично минеральные соли; размер частиц до 0,001 мкм и молекулярная масса до 1000. Чаще всего нанофильтрацию используют после ультрафильтрации молочного сырья для частичного обессоливания (деминерализации) подсырной сыворотки, а также частичной деминерализации фильтрата, полученного после ультрафильтрации. Нанофильтрацию проводят под давлением 2-4 МПа и температуре 50°С [13]. Обратный осмос Обратный осмос (гиперфильтрация) - процесс мембранной фильтрации для отделения растворителя от растворенных веществ и ионов. Обратно-осмотические мембраны имеют диаметр пор 1-3 нм или 0,003-0,0001 мкм. Гиперфильтрацию проводят при скорости потока в межмембраниом канале около 1-2 м/с и давлении на входе 3,5-8,0 Мпа [14]. Процесс фильтрации при обратном осмосе идентичен процессу удаления воды из молочного сырья выпариванием. Сквозь мембраны могут проходить лишь вода и одновалентные ионы Na+, К+, С1-. Электродиализ Получил распространение и электродиализ - мембранная фильтрация в электрическом поле. Перспективно применение электродиализа в производстве продуктов детского питания. Здесь электродиализные установки компонуют в одну линию с установками для ультрафильтрации и обратного осмоса [1]. Таким образом, все новые и новые способы селективного концентрирования находят применение в молочной промышленности. Мембранные методы широко применяются в настоящее время и получат дальнейшее распространение, так как позволяют рационально и комплексно использовать молочное сырье, практически все составляющие части молока, повышая тем самым выход продукта из единицы сырья и увеличивая эффективность производства вцелом. Ультрафильтрация получит дальнейшее развитие. Еe применение будет перспективным при производстве следующих продуктов: сыров мягких и рассольных, а также твердых сычужных с низкой температурой второго нагревания; творога, кварка, пастообразных кисломолочных продуктов с повышенным содержанием белка; сывороточных белковых концентратов с регулируемым в широких пределах белково-углеводным, минеральным составом; ферментных препаратов; а также при очистке рассолов, ополосков с оборудования и сточных вод. Дальнейшее развитие получит применение обратного осмоса как метода предварительного концентрирования сухих веществ молочного сырья. Предполагается освоить обратный осмос для предварительного концентрирования фильтрата, образующегося в процессе ультрафильтрации, и использовать его при производстве молочного сахара и глюкозо-галактозного сиропа. Важным направлением является электродиализ. Его намечается широко использовать для деминерализации молочного сырья, в частности сыворотки. Бактофугирование Этот недавно появившийся метод обработки молока представляет собой выведение микроорганизмов из молока центрифугированием при температуре пастеризации. Его разработали в Бельгии, а с 1962 г. стали применять в промышленном масштабе в ряде европейских стран (Бельгии, ФРГ, Нидерландах). При бактофугировании одновременно с механическими примесями из молока удаляется подавляющая часть микроорганизмов: выделяется концентрат биомассы бактерий. Бактериальная очистка молока достигает до 95%. Бактофуги действуют по принципу центробежных очистителей, отличаясь от них более высокой скоростью вращения барабана (более 16 ООО об./мин), большим числом и размером тарелок. Этот метод в сыроделии получил широкое распространение, поскольку позволяет эффективно выделить из молока споры Clostridium tyrobutyricum, вызывающие позднее вспучивание сыров [15].Эффективность очистки от бактерий зависит от температуры молока, которая должна быть в пределах +50… + 62 'С. При таких температурах вязкость относительно низкая. Факторы, влияющие на эффективность работы бактофуг: Ø подача продукта в центрифугу - превышение номинальной пропускной способности в ряде случаев существенно снижает эффективность удаления бактерий, при этом уменьшение пропускной способности ниже номинального значения лишь незначительно повышает эффективность; Ø частичная выгрузка осадка - временной интервал между частичными выгрузками определенно оказывает большое влияние на эффективность удаления бактерий, в зависимости от степени «заражения» и температуры молока интервал должен быть от 10 до 20 мин; Ø исходное количество бактерий - этот показатель лишь незначительно влияет на эффективность удаления бактерий в процентах, в то же время он имеет большое значение для абсолютного конечного числа бактерий определенного вида; Ø время работы - этот фактор существенно не влияет на эффективность удаления бактерий, как правило, операция безразборной мойки (CIP) для бактофуги выполняется через 8-10 ч. Создатели этого метода называют эффектом бактофугирования совместное действие центробежной силы и нагревания; этот эффект определяется количеством удаленных и уничтоженных микроорганизмов (Симонар и др.) Обрабатывая при помощи супер центрифугирования (увеличивающего силу тяжести в 12 250 раз) 6 тыс. л молока в час, можно уничтожить свыше 90% микробов, тогда как бактофугирование при 73-75° С позволяет уничтожить свыше 99,5%. Бактофугирование может иметь особенно большое значение при обработке питьевого молока, т.к. этот способ позволяет вести пастеризацию при 75° С. Ультразвук Ультразвук - высокочастотные (20 кЕц и более) механические колебания упругой среды, не воспринимаемые ухом человека. Ультразвуковые волны с частотой колебания более 20 000 Гц обладают бактерицидными свойствами, так как имеют большую механическую энергию и могут вызывать в озвучиваемой среде ряд механических и электрохимических явлений [16]. В момент прохождения ультразвука через жидкость образуются субмикроскопические и микроскопические полости, которые, увеличиваясь в размерах, «втягивают» в себя молекулы газа и парообразную жидкость. В полостях создается огромное давление, достигающее десятков и сотен мегапаскалей, что обусловливает механическое разрушение (дезинтеграцию) цитоплазматических структур и гибель клетки. Кавитационная электрохимическая теория объясняет ионизацию паров жидкости и присутствующих в ней газов при образовании кавитационного пузырька. При разрыве пузырька происходит электрический разряд, сопровождающийся резким повышением температуры и образованием в кавитационной полости электрического поля высокого напряжения. При этом пары жидкости и высокомолекулярные соединения в кавитационной полости расщепляются на водород и гидроксильную группу с образованием активного кислорода, пероксида водорода, азотистой и азотной кислот, в результате чего происходят инактивация ферментов и коагуляция белков, что обусловливает гибель микробной клетки [1]. Бактерицидное действие ультразвука зависит от интенсивности звука и кавитации, состава дисперсной среды, а также концентрации микробных клеток. При высокой интенсивности звука распад микробных клеток происходит чрезвычайно быстро. Наличие в составе среды липидов, углеводов (и особенно белков), а также увеличение концентрации микробных клеток снижают бактерицидный эффект ультразвука. Устойчивость микроорганизмов к действию ультразвука зависит от их биологических свойств. Вегетативные клетки бактерий более чувствительны, чем споры; кокковые формы погибают медленнее, чем палочковидные; более крупные клетки микроорганизмов отмирают быстрее, чем мелкие. Ультразвук применяют для стерилизации пищевых продуктов, дезинфекции предметов, в сыроделии данный метод пока широкого применения не нашел. Витаминизированное молоко Принимая во внимание важную роль молочных продуктов в питании детского и взрослого населения, и тот факт, что традиционно молочные продукты ассоциируются в сознании с полезными, «здоровыми» продуктами, наиболее перспективным продуктом для обогащения признано питьевое молоко путем добавления сбалансированных стабильных поливитаминных комплексов. Проведенная Институтом питания РАМН, другими организациями проработка различных предложений позволяет рекомендовать в качестве одного из наиболее оптимальных, как с медицинской, так и социально-экономической точек зрения, использование поливитаминного премикса 730/4 для обогащения молока и молочных продуктов. Премикс 730/4 представляет собой смесь 12 основных необходимых человеческому организму витаминов с молочным сахаром (лактозой), предназначенную для обогащения витаминами молока и кисломолочных продуктов. Соотношение витаминов в премиксе строго соответствует потребностям в них человека. Добавление премикса к молоку в соответствие с рекомендациями фирмы «Roche» (Германия) в количестве 750 г. премикса на 1000 л молока обеспечивает удовлетворение одним стаканом молока (200 мл) полов

|

|||||||||

|

Последнее изменение этой страницы: 2020-03-14; просмотров: 489; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.217.228.35 (0.063 с.) |