Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Вибір методу, способу і обладнання для напилення

Метод напилення покриття вибирається з урахуванням конструкції та умов роботи соплової лопатки ГТД. Для соплових лопаток застосовуеться плазмена технологія. Сутевим достоїнством плазменої технології являеться можливість нанесення рівнотовщиних покритів по всії трактовій поверхні лопаток складного профилю. Також є ймовірність програмуємого змінення товщини покриття по периметру захищаемої деталі, що в сукупності з мінімальним впливом людського фактору забезпечуе високі характеристики покриття. В даний час зовнішні поверхні лопаток соплового апарату турбіни високого тиску захищають покриттям з двошаровою або тришаровою структурою: зовнішній шар складається з ZrО2 – (6-8%) Y2О3, внутрішній – сплав Ме-Сr-Аl-Y (тришарова структура включає проміжний шар з суміші порошків для основних шарів). Покриття наноситься плазменим методом в атмосфері з зовнішним шаром ZrО2. Таке покриття має теплозахисні властивості[1] Плазмовий метод напилювання. Це один із газотермічних методів нанесення покриттів, який використовує енергію дугового або високочастотного розрядів. Газ при взаємодії з розрядом сприймає частину його енергії і нагрівається, переходячи тим самим у стан низькотемпературної плазми. Серед методів нанесення покриттів плазмове напилення завдяки своїм технологічним можливостям знаходить найбільш широке застосування. Застосовуючи плазму, можна наносити покриття практично з усіх відомих тугоплавких матеріалів, що у плазмовому струмені не сублімують і не зазнають інтенсивного розкладання. Порівнюючи усі методи напилення у даному випадку доцільніше застосувати плазмовий, так як він дозволяє наносити покриття на деталі складної форми з дрібними отворами та іншими особливостями. А також цей метод є менш шумним, ніж, наприклад, детонаційний, і має менший негативний вплив на персонал. Вагоме значення також має нижча вартість обладнання та економічність процесу напилення плазмового медоду порівняно з детонаційним та електроіскровим. Всі ці дані дають змогу впевнитись у правильному виборі методу. Якість покриття залежить від великого числа змінних факторів, таких як конструкція розпилювача, рід і витрата плазмоутворюючого газу, потужність і фізико-хімічні властивості напилюваного матеріалу, швидкість його подачі, відстань від розпилювача до поверхні виробу, відносна швидкість переміщення розпилювача та виробу, склад захисного середовища, спосіб підготовки поверхні виробу, температурний режим у процесі формування покриття і т. д. Тому важливим питанням є вибір способу напилення.

Підшарок і проміжний шар на соплові лопатки ГТД краще напилювати у динамічному вакуумі для запобігання окислення порошку на шляху від пальника до основи. При цьому використовують установку УПНКА (рис.2.1)[5]

Рис. 2.1. Принципова схема установки плазмового напилення при зниженому тиску (динамічному вакуумі): 1 – вакуумний засув; 2 – масловіддільник; 3 – вакуумний насос АВЗ – 180; 4 – вакуумметр стрілковий, зразковий; 5 – вакуумні насоси 2ДВН – 500М; 6 – фільтр вакуумпроводу; 7 – вакуумна лампа; 8 – плазмотрон; 9 – порошковий дозатор; 10 – вакуумна камера; 11 – вакуумметр; 12 – ілюмінатор; 13 – пульт керування; 14 – приводи маніпулятора

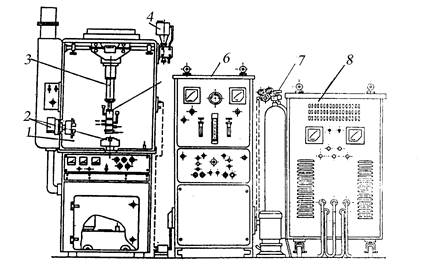

Керамічний шар рекомендується напилювати на повітрі за допомогою універсальної плазмової установки УПУ – 3Д з плазмотроном ПП–25 (рис. 2.2). Установка плазмова універсальна УПУ – 3Д розроблена у колишньому СРСР. Її універсальність полягає у можливості як порошкового, так і дротового напилювання. При дротовому напилюванні процес здійснюють нейтральним дротом і дротом-анодом. Установка комплектується двома плазмотронами: для порошкового (ПП – 25) і дротового (ПМ – 25) напилювання. Відповідно до складу установки входить порошковий дозатор роторного типу і механізм подачі дроту з електроприводом постійного струму. Для живлення дуги використовується джерело живлення ИПН 160/600. Газова система передбачає подачу двох плазмотвірних і транспортувального газів. Система водяного охолодження здійснюється від водопроводу. Для інтенсифікації охолодження передбачено додатковий водяний насос.

Рис. 2.2. Схема установки УПУ – 3Д: 1 – шафа для напилювання; 2 – механізм обертання виробу; 3 – маніпулятор плазмотрона; 4 – порошковий дозатор; 5 – плазмовий розпилювач; 6 – шафа управління; 7 – балон з газом; 8 – джерело живлення

Для створення плазмового струмення використовують плазмоутвірний газ. Традиційно найбільш розповсюдженими плазмоутвірними газами при напиленні покриттів є аргон, азот, водень, гелій та їх суміші, хоча для стабілізації дуги теоретично можуть використовуватися і використовуються й інші гази і газові суміші, зокрема, аміак, повітря, суміш аміаку з азотом, водяна пара тощо [5] При виборі плазмоутвірного газу враховуються такі його характеристики: 1) комплекс фізико-хімічних властивостей, які визначають фізичний стан плазми (теплоємність, теплопровідність, потенціал іонізації газу); 2) комплекс фізико-хімічних властивостей, які визначають взаємодію плазмоутворюючого газу з оброблюваним матеріалом, і основою та забезпечують проходження цих процесів у потрібному напрямку; 3) ступінь взаємодії плазми з електродами генератора плазми; 4) забезпечення безпечних умов при роботі з обладнанням (нетоксичність, внбухобезпечність); 5) ціну і доступність забезпечення. У даному випадку в якості плазмоутвірного газу буду використовувати аргон. Додаткове обладнання: дробоструминна шафа, розривна машина і т. п., контрольно-вимірювальна апаратура (товщиноміри, профілограф-профілометр, дефектоскоп і т. п.). Вимоги до обладнання: настройку обладнання на необхідний режим роботи треба здійснювати відповідно до технічної документації на обладнання; допускається застосовувати обладнання, яке є на підприємстві і забезпечує режими технологічного процесу, якість покриттів згідно з ДСТУ; балони і мережні газові редуктори повинні відповідати вимогам ГОСТ 6168–68; балони для аргону, азоту і повітря повинні задовольняти вимоги ГОСТ 949–73[5]

|

||||||

|

Последнее изменение этой страницы: 2020-03-02; просмотров: 126; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.93.136 (0.007 с.) |