Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Визначення основних параметрів приводу та Вибір електродвигунаСтр 1 из 7Следующая ⇒

ВИХІДНІ ДАННІ

Тягове зусилля ланцюга Швидкість руху ланцюга Крок ланцюга Число зубців зірочки Строк праці приводу Добова тривалість експлуатації Коефіцієнт використання Тип виробництва – одиничне.

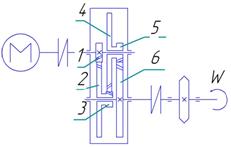

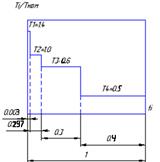

Рисунок 1.1 - Кінематична схема приводу та діаграма навантаження.

РЕФЕРАТ

Курсовий проект містить: 69 с., 22 табл., 25 рис., 6 джерел., 1 додатків. Об’єкт дослідження: привод вертикального валу ланцюгового конвейера. Мета роботи: спроектувати привод ланцюгового конвеєра механообробної ділянки. У курсовому проекті проведений розрахунок вихідних даних для проектування привода: передаточних чисел, частот обертання, потужності, обертаючі моменти для всіх валів редуктора. Проведені проектні розрахунки передач, валів, підшипників, шпонкових з’єднань. Крім того наведені перевірочні розрахунки найбільш навантаженої ступені редуктора й найбільше навантаженої ступені редуктора й найбільш навантаженого вала. Підібрані стандартизовані деталі, мастило. Описана схема складання редуктора. Розроблено: креслення приводу, складальне креслення редуктора в двох проекціях і робочі креслення 3-х деталей. ВАЛ, ЕЛЕКТРОДВИГУН, КОЛЕСО ЗУБЧАСТЕ, МАСТИЛО, МОДУЛЬ, МУФТА, ПІДШИПНИК, ПРИВОД, ШЕСТЕРНЯ, ЧЕРВ’ЯК

ЗМІСТ

ВСТУП 1. ВИЗНАЧЕННЯ ОСНОВНИХ ПАРАМЕТРІВ ПРИВОДУ ТА ВИБІР ЕЛЕКТРОДВИГУНА 1.1 Визначення навантажувально-кінематичних параметрів приводу 1.2 Визначення навантажувально-кінематичних параметрів електродвигуна 1.3 Визначення передаточного числа редуктора і його розподіл між ступенями 2. ВИХІДНІ ДАННІ ДЛЯ РОЗРАХУНКУ ПЕРЕДАЧ ПРИВОДУ 3. ПРОЕКТУВАННЯ ПЕРЕДАЧ ПРИВОДУ 3.1 Призначення рівня твердості і виду термічної обробки зубчастих коліс 3.2 Проектний розрахунок зубчатих передач 3.3 Визначення основних параметрів зубчатих коліс 3.4 Призначення ступеню точності передач 3.5 Уточнення розрахункового навантаження 3.6 Перевірочний розрахунок фактичних згинальних напружень 3.7 Уточнення граничних і допустимих напружень 3.8 Геометричні та конструктивні параметри циліндричних прямозубих коліс 4. ПРОЕКТУВАННЯ ТА КОНСТРУЮВАННЯ ВАЛІВ, ВИЗНАЧЕННЯ ЇХ РОЗМІРІВ, ПЕРЕВІРОЧНИЙ РОЗРАХУНОК ДРУГОГО ВАЛУ

4.1 Визначення розмірів валів 4.2 Визначення крутних та згинальних моментів 4.3 Розробка розрахункової схеми вихідного вала 4.4 Вибір та розрахунок шпонок 4.5 Розрахунок вала на опір втомі 5. ОСТАТОЧНИЙ ВИБІР ПІДШИПНИКІВ КОЧЕННЯ 5.1 Розрахунок довговічності підшипників кочення 6. ВИБІР ТА РОЗРАХУНОК МУФТ 6.1 Вибір муфти вхідного вала 6.2 Вибір муфти вихідного вала 7. КОНСТРУЮВАННЯ ТА РОЗРАХУНОК ЕЛЕМЕНТІВ КОРПУСУ 7.1 Конструювання основних елементів 7.2 Конструювання допоміжних елементів 8. ВИБІР МАСТИЛА ВИСНОВКИ ПЕРЕЛІК ПОСИЛАНЬ

ВСТУП

Метою курсового проекту є проектування приводу ланцюгового конвеєра механообробної ділянки. По завданню вихідний вал приводу повинен розвивати силу 40 кН, мати швидкість 0,3 м/с. Це виконується за рахунок трьохступінчатого співосно - циліндричного редуктора. В машинобудуванні редуктори займають значне місце, вони потрібні для зменшення кількості обертів на вихідному валу та збільшенню скрутного моменту на ньому. Важливою задачею при проектуванні приводу є вибір електродвигуна, муфт, мастила, підшипників, тому що від надійності цих елементів залежить роботоспроможність машини в цілому. Від правильного раціонального вибору та розрахунку зубчастих передач, стандартних деталей, змащування залежить надійність приводу. Саме цей фактор визначає відповідальність та коректність робот інженера.

Визначення розмірів валів Розрахуємо орієнтовну довжину валів виходячи з (рис. 4.1).

Рисунок 4.1 Ескізне компонування циліндричного трьохступеневого співосного редуктора.

Визначення діаметрів посадкових поверхонь валу: Діаметри валів у місцях посадки зубчастих і черв’ячних коліс орієнтовно визначені при розрахунку зубчастих коліс та округленні по стандартному ряду нормальних лінійних розмірів за ГОСТ 6636–69 з ряду Діаметри шипів валів можна приймати:

Згідно з розрахованими діаметрами шипів попередньо проводимо вибір підшипників кочення середньої серії. Перший та другий вал - роликові радиально-упорні з конічними роликами. Для двухвінцових блоків приймаємо – роликові радіальні сферичні (ігольчаті).

Таблиця 4.1 Вибір підшипників.

Розрахунок діаметрів хвостовиків валів:

де dМТ -діаметр хвостовика тихохідного валу; dМB -діаметр хвостовика швидкохідного валу; de -діаметр валу електродвигуна.

Для запобігання переміщення зубчастих коліс по валу на ньому виконують буртік більшого діаметру:

Визначення лінійних розмірів вала та елементів корпусу редуктора: Товщина стінки корпусу редуктора становить:

де

Відстань від торця підшипника кочення до стінки корпусу редуктора:

Зазор між внутрішніми стінками корпусу і поверхнями обертових деталей:

Мінімальний зазор між поверхнями обертових деталей, що допускається:

Ширина фланця для кріплення кришки до корпусу редуктора:

Галтельні перехід будемо робити заокруглений тому, що на валах досить малі перепади діаметрів.

Рисунок 4.2 Параметри галтельного переходу.

Вибір та розрахунок шпонок

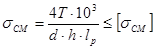

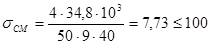

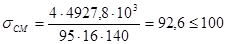

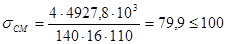

Перевіримо обрані шпонки на зминання:

де

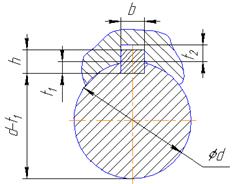

Рисунок 4.7 Розміри шпонкового з’єднання.

Таблиця 4.3. Шпоночні характеристики

Матеріал шпонки сталь 45 ГОСТ 1050-88. Для вхідної муфти:

Для шестерні 1:

Для колеса 6:

Для вихідної муфти:

ВИБІР ТА РОЗРАХУНОК МУФТ Вибір муфти вхідного валу

Для з’єднання вала двигуна з вхідним валом редуктора призначаємо пружну втулочно пальцеву муфту, вона буде пом’якшувати удари та коливання виникаючі при пуску та роботі електродвигуна компенсувати зсув валів.

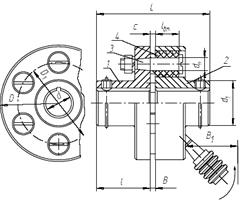

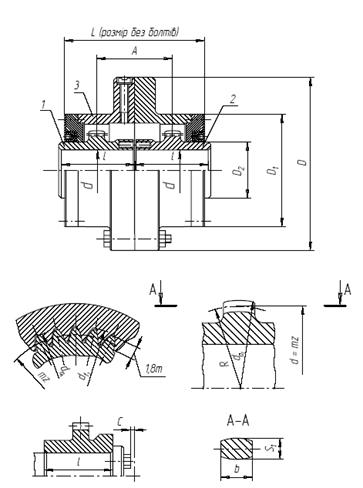

Рисунок 6.1 - Муфта пружна втулочно – пальцева ГОСТ 21424-93

Обираємо муфту по розрахунковому обертовому моменту Матеріал напівмуфт: сталь 35 ГОСТ 1050-88, пальців сталь 45 ГОСТ 1050-88, втулки – спеціальна гума. На (рис 6.1) зображено пружну втулочно-пальцеву муфту. Розміри її приведено в таблиці 6.1.

Таблиця 6.1 Параметри муфти пружної втулочно-пальцевої ГОСТ 21424-93

Перевірочний розрахунок пальців на згин:

де

Перевірочний розрахунок пальців на зминання:

Вибір муфти вихідного вала

Для встановлення на вихідному валі вибираємо зубчасту муфту. Вона є самоустановлювальною універсальною муфтою, має невеликі розміри і масу, володіє великою навантажувальною здатністю. Вона компенсуватиме зсуви валів, як осьове та радіальне так і кутове.

Рисунок 6.2 - Муфта зубчаста ГОСТ 5006-94

Для зниження втрат на тертя і збільшення довговічності і збільшення довговічності зубців муфта заповнюється олією.

Таблиця 6.2 Параметри зубчастої муфти (ГОСТ 5006-94).

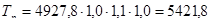

Для визначення розрахункового моменту визначимо деякі коефіцієнти: Коефіцієнт відповідальності передачі Коефіцієнт умов роботи муфти Коефіцієнт кутового зміщення Розрахунковий момент:

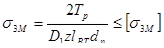

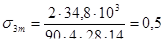

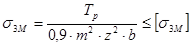

Напруги при деформації зминання визначається за формулою:

де

ВИБІР МАСТИЛА

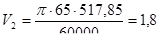

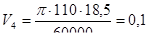

Вибір мастила здійснюється в залежності від колових швидкостей рухомого кільця. При швидкостях Визначимо колові швидкості:

Для вхідного валу можна застосувати як консистентне, так і рідке змащення підшипникового вузла. Для картеру редуктора обираємо масло – індустріальне И-30А ГОСТ 20799-75. Необхідний об’єм масла

Для вихідного та вхідного валів застосуємо консистентне змащування. Для захисту підшипників від забруднення, а також запобіганню витікання мастила використовують ущільнюванні пристрої. Визначним фактором при виборі ущільнення є лінійна швидкість поверхні валу під ущільненням. Обиреємо манжетні гумові ущільнення І типу ГОСТ 8752-79 [3, с.72. табл. 9.3].

Рисунок 8.1 - Манжетні ущільнення гумові, ГОСТ 8752-79

Параметри ущільнень: На вхідному валу: d=54мм; D=80мм; h1=10мм;h2=14мм; На вихідному валу: d=110мм; D=135мм; h1=12мм;h2=16мм.

ВИСНОВКИ

В курсовому проекті проведено розрахунок та проектування приводу ланцюгового конвеєра механообробної ділянки. Для виконання зазначених в завданні умов по вихідним даним обрано двигун 4А160S2У3, Рдном = 11 кВт, для ступеней обрано передаточне число U1=5,6, U2=5,6, U3=5, для передач приводу обраний модуль m1=4, m2=4, m3=6, це залежить від підшипників, які є опорою двухвінцових зубчастих блоків. Проведено перевірочний розрахунок всіх передач та другого валу приводу. Розроблені креслення: загального виду редуктора, робочі креслення: зубчастого колеса, зубчатого блоку, вхідної кришки підшипника, вихідного валу редуктора. Проведено вибір та перевірка підшипників кочення на всіх валах редуктора. Підібрані змащувальні матеріали. Розраховані конструктивні елементи корпусу. Розроблена специфікація, на редуктор. ПЕРЕЛІК ПОСИЛАНЬ

1. Методичні вказівки до виконання курсового проекту з деталей машин. "Вибір електродвигуна та визначення вихідних даних для розрахунку приводу" (для студентів напрямку "Інженерна механіка"). Автори: Оніщенко В.П., Ісадченко В.С., Недосекін В.Б., - Донецьк: ДонНТУ, 2005. – 36 с. 2. Методичні вказівки до виконання курсового проекту з деталей машин. Розділ 2 "Проектування зубчастих і черв’ячних передач" (для студентів напрямку "Інженерна механіка")./ Автори: В.П. Блескун, С.Л. Сулєйманов. – Донецьк.: ДонНТУ, 2005. – 48 с. 3. Методичні вказівки до виконання курсового проекту з деталей машин. Розділ 3. проектування валів та їх опор на підшипниках кочення (для студентів напрямку "Інженерна механіка")/ Автори: О.В. Деркач, О.В. Лукінов, В.Б. Недосекін, Проскуряков С.В – Донецьк: ДонНТУ, 2005. 106 с. 4. Методичні вказівки до виконання курсового проекту з деталей машин. Конструювання муфт і корпусів (для студентів напрямку "Інженерна механіка")/ Сост.: В.С.Ісадченко, П.М. Матеко, В.О. Голдобін. – Донецьк: ДонНТУ, 2005. – 40 с. 5. Разработка и оформление технической документации. Учебное пособие. / Сост.: А.Н. Михайлов, А.В. Лукичёв, И.А. Горобец, А.П. Гуня, А.В. Деркач, И.В. Клименко, Н.В. Голубов, В.Б. Недосекин, В.А. Голдобін. 6. Методические указания к самостоятельной работе над курсовым проэктом по Деталям Машин. Раздел ІІІ Этапы "Эскизный проект" и "Технический проект". Проектирование зубчатых и червячных передач. В.С. Горелик, В.С. Исадченко, В.И. Проскурин, П.М. Матеко, А.Л. Симонов, В.П. Алиферов. Донецк ДПИ 1992. ВИХІДНІ ДАННІ

Тягове зусилля ланцюга Швидкість руху ланцюга Крок ланцюга Число зубців зірочки Строк праці приводу Добова тривалість експлуатації Коефіцієнт використання Тип виробництва – одиничне.

Рисунок 1.1 - Кінематична схема приводу та діаграма навантаження.

РЕФЕРАТ

Курсовий проект містить: 69 с., 22 табл., 25 рис., 6 джерел., 1 додатків. Об’єкт дослідження: привод вертикального валу ланцюгового конвейера. Мета роботи: спроектувати привод ланцюгового конвеєра механообробної ділянки. У курсовому проекті проведений розрахунок вихідних даних для проектування привода: передаточних чисел, частот обертання, потужності, обертаючі моменти для всіх валів редуктора. Проведені проектні розрахунки передач, валів, підшипників, шпонкових з’єднань. Крім того наведені перевірочні розрахунки найбільш навантаженої ступені редуктора й найбільше навантаженої ступені редуктора й найбільш навантаженого вала. Підібрані стандартизовані деталі, мастило. Описана схема складання редуктора. Розроблено: креслення приводу, складальне креслення редуктора в двох проекціях і робочі креслення 3-х деталей. ВАЛ, ЕЛЕКТРОДВИГУН, КОЛЕСО ЗУБЧАСТЕ, МАСТИЛО, МОДУЛЬ, МУФТА, ПІДШИПНИК, ПРИВОД, ШЕСТЕРНЯ, ЧЕРВ’ЯК

ЗМІСТ

ВСТУП 1. ВИЗНАЧЕННЯ ОСНОВНИХ ПАРАМЕТРІВ ПРИВОДУ ТА ВИБІР ЕЛЕКТРОДВИГУНА 1.1 Визначення навантажувально-кінематичних параметрів приводу 1.2 Визначення навантажувально-кінематичних параметрів електродвигуна 1.3 Визначення передаточного числа редуктора і його розподіл між ступенями 2. ВИХІДНІ ДАННІ ДЛЯ РОЗРАХУНКУ ПЕРЕДАЧ ПРИВОДУ 3. ПРОЕКТУВАННЯ ПЕРЕДАЧ ПРИВОДУ 3.1 Призначення рівня твердості і виду термічної обробки зубчастих коліс 3.2 Проектний розрахунок зубчатих передач 3.3 Визначення основних параметрів зубчатих коліс 3.4 Призначення ступеню точності передач 3.5 Уточнення розрахункового навантаження 3.6 Перевірочний розрахунок фактичних згинальних напружень 3.7 Уточнення граничних і допустимих напружень 3.8 Геометричні та конструктивні параметри циліндричних прямозубих коліс 4. ПРОЕКТУВАННЯ ТА КОНСТРУЮВАННЯ ВАЛІВ, ВИЗНАЧЕННЯ ЇХ РОЗМІРІВ, ПЕРЕВІРОЧНИЙ РОЗРАХУНОК ДРУГОГО ВАЛУ 4.1 Визначення розмірів валів 4.2 Визначення крутних та згинальних моментів 4.3 Розробка розрахункової схеми вихідного вала 4.4 Вибір та розрахунок шпонок 4.5 Розрахунок вала на опір втомі 5. ОСТАТОЧНИЙ ВИБІР ПІДШИПНИКІВ КОЧЕННЯ 5.1 Розрахунок довговічності підшипників кочення 6. ВИБІР ТА РОЗРАХУНОК МУФТ 6.1 Вибір муфти вхідного вала 6.2 Вибір муфти вихідного вала 7. КОНСТРУЮВАННЯ ТА РОЗРАХУНОК ЕЛЕМЕНТІВ КОРПУСУ 7.1 Конструювання основних елементів 7.2 Конструювання допоміжних елементів 8. ВИБІР МАСТИЛА ВИСНОВКИ ПЕРЕЛІК ПОСИЛАНЬ

ВСТУП

Метою курсового проекту є проектування приводу ланцюгового конвеєра механообробної ділянки. По завданню вихідний вал приводу повинен розвивати силу 40 кН, мати швидкість 0,3 м/с. Це виконується за рахунок трьохступінчатого співосно - циліндричного редуктора. В машинобудуванні редуктори займають значне місце, вони потрібні для зменшення кількості обертів на вихідному валу та збільшенню скрутного моменту на ньому. Важливою задачею при проектуванні приводу є вибір електродвигуна, муфт, мастила, підшипників, тому що від надійності цих елементів залежить роботоспроможність машини в цілому. Від правильного раціонального вибору та розрахунку зубчастих передач, стандартних деталей, змащування залежить надійність приводу. Саме цей фактор визначає відповідальність та коректність робот інженера.

ВИЗНАЧЕННЯ ОСНОВНИХ ПАРАМЕТРІВ ПРИВОДУ ТА ВИБІР ЕЛЕКТРОДВИГУНА

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-03-02; просмотров: 164; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.67.177 (0.144 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

кН

кН м/с

м/с мм

мм

рока;

рока; зміна;

зміна; ;

;

.

.

мм

мм мм;

мм;

мм;

мм; мм;

мм; ;

; - міжосьова відстань будь-якої ступені мм;

- міжосьова відстань будь-якої ступені мм; мм.

мм. мм - при консистентному маслі в підшипниках.

мм - при консистентному маслі в підшипниках. мм

мм мм

мм мм

мм

;

; - обертальний момент, що передається шпонкою, Нм;

- обертальний момент, що передається шпонкою, Нм; - діаметр вала, мм;

- діаметр вала, мм; - висота шпонки, мм;

- висота шпонки, мм; - робоча довжина шпонки, мм;

- робоча довжина шпонки, мм; - напруги, що допускаються, приймаємо шпонки зі стандартних [3 с.62, табл. 7.1].

- напруги, що допускаються, приймаємо шпонки зі стандартних [3 с.62, табл. 7.1].

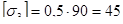

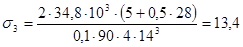

МПа.

МПа. МПа.

МПа. МПа.

МПа. МПа.

МПа.

Нм, діаметру кінців валів, що з’єднуються

Нм, діаметру кінців валів, що з’єднуються  мм

мм ,МПа;

,МПа; - розрахунковий момент, Нмм;

- розрахунковий момент, Нмм; - діаметр кола розташування центрів пальців, мм;

- діаметр кола розташування центрів пальців, мм; - товщина розпірної втулки, мм;

- товщина розпірної втулки, мм; - довжина пружної втулки, мм;

- довжина пружної втулки, мм; - діаметр пальців, мм;

- діаметр пальців, мм; - кількість пальців;

- кількість пальців; - допустимі напруження при згині пальців,

- допустимі напруження при згині пальців,  МПа

МПа МПа - границя текучості матеріалу пальців;

МПа - границя текучості матеріалу пальців; МПа

МПа МПа;

МПа;

МПа.

МПа.

- аварія приводу приведе до зупинки машини.

- аварія приводу приведе до зупинки машини. - робота нерівномірно навантажених механізмів.

- робота нерівномірно навантажених механізмів. - кут перекосу вала до

- кут перекосу вала до  .

. ;

; Нм;

Нм; ;

; - модуль зачеплення, мм;

- модуль зачеплення, мм; - довжина зуба, мм;

- довжина зуба, мм; МПа – напруги зминання, що допускаються;

МПа – напруги зминання, що допускаються; ;

; м/с доцільно використовувати консистентне змащення, при

м/с доцільно використовувати консистентне змащення, при  м/с можна застосовувати як консистентне, так і рідке змащення.

м/с можна застосовувати як консистентне, так і рідке змащення. ;

; м/с;

м/с;  м/с;

м/с; м/с;

м/с;  м/с;

м/с; л. Для того, щоб виконувалась умова змащуванння заливаємо масло на висоту

л. Для того, щоб виконувалась умова змащуванння заливаємо масло на висоту  мм, корисна площа редуктора

мм, корисна площа редуктора  мм2, отже дісний об’єм маслу:

мм2, отже дісний об’єм маслу: л

л