Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Приспособления: наплавочная головка окс - 6569, мундштук специальной конструкции, трехкулачковый самоцентрирующийся патрон, центр вращающийся 7032-0027 гост 13214-67, оправка цилиндрическая.

) Окончательное шлифование: используем станок 3А151, в качестве инструмента круг шлифовальный ПП 500-30-305 15А 16Н М33К1 А35, где 500 - диаметр шлифовального круга, мм; - ширина шлифовального круга, мм; - диаметр отверстия шлифовального круга, мм; А - круг применяется для закаленных сталей, позволяет обрабатывать материал с высокой твердостью; Н - зернистость мелкая с содержание зерен основной фракции 40-50 %; М3 - твердость абразивного инструмента - мягкая, т.к. твердость поверхности высокая; - плотная структура абразивного инструмента, применяется при твердых материалах; К1 - связка керамическая; А - класс круга точный; - допускаемая окружная скорость, м/с. 6) Контрольная. Проверяем соответствие размеров номинальному на столе ОГГ-1468-0109А, микрометр МК25 ГОСТ 6507-68, штангенциркуль ШЦ-II.

2.4 Разработка маршрутной карты восстановления ступицы шкива коленчатого вала автомобиля ГАЗ-69

Маршрутная карта на восстановление оси состоит из операций, которые выполняются в следующей последовательности: ) мойка (удаление грязи и масла с поверхности детали); ) шлифование; ) вибродуговая наплавка; ) шлифование; ) контрольная. Наименование операций в маршрутной карте приводятся в прилагательной форме и нумеруются в технологической последовательности, номера операций записывают кратные пяти, например 005, 010, 015 и т.д. Содержание операций записывают кратко, четко, в повелительной форме. Содержание операций не записывают, если оно раскрыто в других документах (операционной карте, карте типового технологического процесса). Допускается не включать в состав технологических операций операционные перемещения. Рекомендуется оставлять свободные строки между описанием операций.

2.5 Обоснование общих и операционных припусков и допусков на обработку

Толщину наносимого слоя выбираем с учетом износа детали, припуска на предварительную и последующую механические обработки. Толщина наносимого слоя определяется по формуле: =И/2+zпредварит+zоконч=0,5/2+0,1+0,6=0,95 мм, (3)

где И- износ поверхности, 0,5 мм.преварит = 0,1 мм - припуск на предварительное шлифование (стр. 280 /8/). Zоконч = 0,6 мм - припуск на окончательное шлифование, принимаю с учетом снятия дефектного слоя после вибродуговой наплавки (таблица 131, /1/).

Диаметр изношенной поверхности под сальник определяется по формуле:

D1=dном - И = 55- 0,5= 54,5мм, (4)

где И - износ поверхности Диаметр поверхности под сальник после предварительной обработки определяется по формуле:

D2=D1- 2·zпредварит =54,5- 2·0,1=54,3мм, (5)

где zпредварит - припуск на предварительное шлифование Диаметр поверхности под сальник после наплавки определяется по формуле: D3 = D2 + 2·h= 54,3 +2·0,95= 56,2 мм, (6)

где h - толщина покрытия, нанесенного при наплавке Диаметр поверхности под сальник после последующей механической обработки определяется о формуле:

D4 = D3 - 2·Zоконч= 56,2- 2·0,6= 55 мм, (7)

где zоконч - припуск на окончательное шлифование.

2.6 Расчет режимов и норм времени на выполнение операции

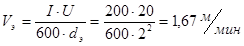

) Расчет режимов и норм времени на предварительное шлифование. Шлифование осуществляется с помощью круга ПП 500-30-305 15А 16Н М33К1 А35 на станке 3А151. Поперечная подача:

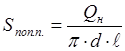

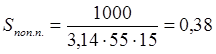

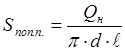

где Qн - оптимальная скорость съёма метала, мм3/мин, d - диаметр обрабатываемой поверхности, мм, l - длина обрабатываемой поверхности, мм. Qн=1000 мм3/мин (стр.269/6/).

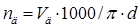

По станку 3А151 принимаем поперечную подачу 0,4 мм/мин. Определяем частоту вращения детали, мин-1

где Vд - скорость вращения детали 63м/мин (табл.88/ 8/). nд=(63∙1000)/(3,14∙55)=364,79 мин-1 Принимаем 670 мин-1 частоту вращения по справочнику станка 3А151. Основное время на предварительное шлифование: Тшл = z1/ Sпоп.п. (10) где z1 - припуск на предварительное шлифование на одну сторону, 0,1 мм. Тшл =0,1/0,4=0,25 мин Вспомогательное время на установку и детали вала в центры 0,4 мин (табл.90/8/). Дополнительное время:

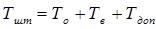

Тдоп=0,09∙ Топ =0,09∙(То +Тв) (11)

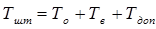

где к=9% для предварительного шлифования (табл.7/8/). Тдоп=0,09∙(0,25 +0,8)=0,096 мин Штучное время:

Тш = 0,25+0,8+0,096=1,15 мин Подготовительно заключительное время, Тпз=7 мин (табл.92/8/). Оптимальная партия деталей n =37 шт. (табл.295/8/). Определяем штучно - калькуляционное время:

Тш.к = Тш+ Тпз/n = 1,15+7/37 = 1,34 мин. (13) 2) Расчет режима и нормы времени на вибродуговую наплавку. Требуемая толщина наплавленного слоя металла:

h=δ+П =0,5+0,6=1,1 мм (14)

где δ- сумма износа восстанавливаемой поверхности и припуска на механическую обработку, 0,5 мм. П- припуск на механическую обработку после наплавки, 0,6 мм для вибродуговой наплавки. Диаметр электродной проволоки принимаем в зависимости от требуемой толщины наплавленного слоя. Для толщины наплавляемого слоя 1,1 мм принимаем диаметр проволоки Вычисляем силу тока по формуле: = j∙Fэл = (60…75)∙π∙d2/4 = (60…75)∙3,14∙22/4 = 188,4…235,5 А, (15)

где j- плотность тока, 60…75 А /мм2 для d =2 мм (c. 220/4/). Fэл -площадь сечения электродной проволоки.

Принимаю I=200 А. Напряжение наплавки U=15…20 В (с.220/4/), принимаю 20 В. Амплитуда колебаний

А = (0,75…1)∙dэп = (0,75…1)∙2 = 1,5…2 мм (17)

Вылет электрода: H=(5…8)∙dэп = (5…8)∙2 = 10…16 мм (18)

Шаг наплавки: =(1,6…2,2)∙dэп =(1,6…2,2)∙2 = 3,2…4,4 мм/об. (19)

Принимаю 4 мм/об. Скорость подачи электродной проволоки:

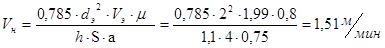

По паспорту принимаем Vэ=1,99 м/мин. Скорость наплавки:

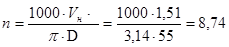

где η -коэффициент перехода электродного материала в наплавленный металл (0,8…0,9) (с.221/4/). S - шаг наплавки, а -коэффициент, учитывающий отклонение фактической площади сечения наплавленного валика (0,7…0,85) (с.221/4/). Число оборотов детали:

где Vн - скорость наплавки Продольная подача = 4 мм/об. Число проходов = 1. Определяем основное время:

Тосн =L∙i/(n∙S) = 15∙1/(8,74∙4) = 0,43 мин. (23)

где L - длина наплавляемой поверхности, i - число проходов, S - шаг наплавки. Вспомогательное время (Твсп1) на установку и снятие детали (табл. 142 /8/) будет равно 1мин и на проход (Твсп2) принимают равным 0,9 мин. Полное вспомогательное время:

Тв = Твсп1 + Твсп2 = 1 + 0,9 = 1,9 мин. (24)

Определяем оперативное время:

Топ = Тосн + Тв = 0,43 + 1,9 =2,33 мин. (25)

Определяем дополнительное время:

Тдоп = 0,15∙ Топ = 0,15∙2,33 = 0,35 мин, (26)

где к=15% для наплавки (табл. 88/8/). Подготовительно заключительное время при работе средней сложности составит 15 мин (таблица 140 /8/). Определяем штучное время вибродуговой наплавки:

Тш = Тосн+Твсп+Тдоп = 0,43+ 1,9+ 0,35 = 2,68 мин. (27)

Определяем оптимальная партия деталей: n=Тпз/(k ∙Тш)= 15/(0,15∙2,68) = 37 шт. (28)

k=0,15-коэффициент мелкосерийного производства Определяем штучно-калькуляционное время:

Тш.к. = Тш + Тпз /nшт = 2,68 + 15/37 = 3,08 мин. (29)

) Расчет режимов и норм времени на окончательное шлифование. Шлифование осуществляется с помощью круга ПП 500-30-305 15А 16Н М33К1 А35 на станке 3А151. Поперечная подача:

где Qн - оптимальная скорость съёма метала, мм3/мин, d - диаметр обрабатываемой поверхности, мм, l - длина обрабатываемой поверхности, мм. Qн=1000 мм3/мин (стр.269/6/).

По станку 3А151 принимаем поперечную подачу 0,4 мм/мин. Определяем частоту вращения детали, мин-1

где Vд - скорость вращения детали 63м/мин (табл.88/ 8/). nд=(63∙1000)/(3,14∙55)=364,79 мин-1 Принимаем 670 мин-1 частоту вращения по справочнику станка 3А151 Основное время на шлифование:

Тшл= z1/ Sпоп.п (32)

где z1 - припуск на окончательное шлифование на одну сторону, 0,6 мм. Тшл =0,6/0,4=1,5 мин Вспомогательное время на установку и снятие детали в центры 0,4 мин (табл.90/8/). Дополнительное время:

Тдоп=0,09∙ Топ =0,09∙(То +Тв) (33)

где к=9% для шлифования (табл.7/8/).

Тдоп=0,09∙(1,5 +0,8)=2,3 мин Штучное время:

Тш = Тосн+Твсп+Тдоп =1,5+0,8+2,3=4,6 мин (35)

Подготовительно заключительное время, Тпз=7 мин (табл.92/8/). Оптимальная партия деталей n =37 шт. (табл.295/8/). Определяем штучно - калькуляционное время:

Тш.к = Тш+ Тпз/n = 4,6+7/37 = 4,79 мин. (36)

2.7 Составление операционных карт и операционных эскизов

На операционной карте указывают номер и наименование операций в соответствии с маршрутной картой, наименование и модель (код) оборудование и приспособление, материал, массу, и твердость детали. В соответствующих строках карты на каждый переход приводят номер, содержание с техническими требованиями, измерительный и режущий инструмент (наименование и код), расчетные размеры, режимы обработки, рассчитанное основное, вспомогательное, подготовительно - заключительное и штучное время. Нормы времени рассчитывают на все операции восстановления. Эскиз для выполнения операции механической или слесарной обработки может совмещаться с основным текстом операционной карты или выполнятся на отдельном листе. На операционном эскизе место, подвергаемое обработке, указывают толстой линией. Указывают только те размеры и технические требования, которые необходимо для выполнения данной операции. При выборе оборудования для каждой технологической операции должны быть учтены размер партии, габариты детали, размеры и расположения обрабатываемых поверхностей.

|

|||||||

|

Последнее изменение этой страницы: 2020-03-02; просмотров: 469; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.15.63.145 (0.036 с.) |

; (8)

; (8) мм/мин.

мм/мин. (9)

(9) (12)

(12) =2 мм, марки НП-60 HRC 25…60 (с.220/4/).

=2 мм, марки НП-60 HRC 25…60 (с.220/4/). (16)

(16) (20)

(20) (21)

(21) об/мин. (22)

об/мин. (22) ; (30)

; (30) (34)

(34)