Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

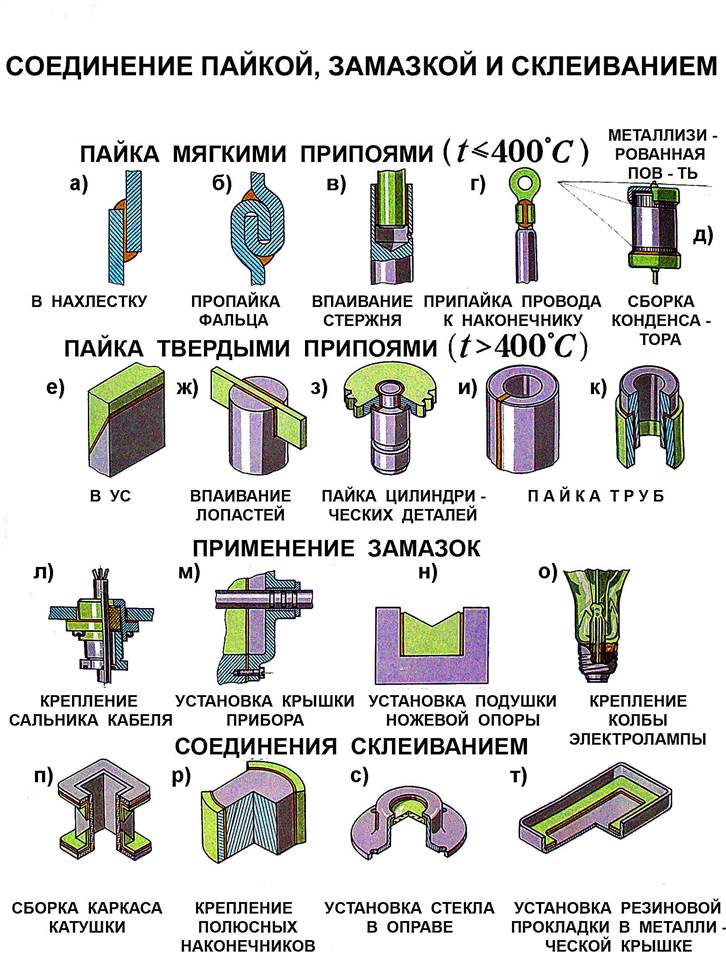

Соединение пайкой, замазкой и склеиванием

На плакате показаны примеры соединения деталей: пайкой – мягкими и твердыми припоями, замазками и склеиванием. На фиг. а – к показаны примеры соединения деталей пайкой. Пайкой называется неразъемное соединение металлических или металлизированных деталей расплавленным металлом или сплавом (припоем). Процесс пайки заключается в следующем. В зазор между нагретыми соединяемыми поверхностями деталей вводят жидкий расплавленный припой, который при охлаждении затвердевает и прочно соединяет спаиваемые части. Пайку применяют при необходимости обеспечения прочности и плотности шва, получения низкого электрического сопротивления места соединения и в тех случаях, когда сварку нельзя применять из-за опасности перегрева, коробления и изменения физических свойств металла. Поверхность спаиваемых деталей хорошо очищают от грязи и окислов. Чтобы удалить окисную пленку и создать необходимые условия для смачивания металла припоем применяют специальные химические вещества, называемые флюсами. Флюсы бывают кислотные и безкислотные (защитные). При электромонтажных работах применяют безкислотный флюс (канифоль). Различают пайку мягкими припоями, с температурой плавления ниже 400°С, и твердыми припоями, с температурой плавления выше 400° C - 500° C. На фиг. а, б, в, г, д приведены примеры соединения деталей пайкой мягкими припоями (t<400°C). К мягким припоям относятся: оловянно-свинцовые – ПОС 40; ПОС 61 и др., висмутовые ПОСВ 20, ПОСВ 33; кадмиевые ПОСК 50 и другие. Мягкие припои не обеспечивают большой механической прочности (прочность на разрыв 5 -7 кГ/мм2). Они применяются в основном при электромонтажных работах, для обеспечения надежности электрического контакта и др. На фиг. е, ж, з, и, к представлены примеры соединения деталей пайкой твердыми припоями (t >400° C). К твердым припоям относятся припои на медной основе (ПМЦ-48, МЦ-54 и др.) и серебряные припои (ПСр25,ПСр45, ПСр65 и др.). Эти припои имеют высокую механическую прочность (прочность на разрыв 25 -30 кГ/мм2) и их применяют для соединения деталей, подверженных ударной, вибрационной нагрузкам, и когда от соединения требуется высокая прочность. На фиг. л, м, н, о показаны примеры соединения деталей замазками. Замазки применяются, как для соединения деталей, так и для уплотнения соединения. Замазки разделяются на две основные группы: отвердевающие и не отвердевающие (не высыхающие). Отвердевающие замазки применяются для соединения фарфора и стекла с металлом, фарфора с фарфором и др. Не отвердевающие, в основном, используются для уплотнения соединения.

Замазки, применяемые в приборостроении, должны обладать следующими свойсвами:иметь малую усыхаемость; хорошо прилипать к поверхностям; быстро затвердевать; быть негигроскопическими; быть химически инертными к соединенным деталям. Тепловой коэффициент замазки не должен отличаться от коэффициента расширения соединяемых деталей. Существует ряд марок замазок, применяемых в приборостроении: глицерино-глетовая, карбинольная, бакелитовая, клей, цемент, нитрошпаклевка, менделеевская и др. На фиг. л показан пример крепления сальника кабеля. Корпус сальника и винты ставятся на невысыхающей замазке, которая является уплотняющим средством. На фиг. м показана установка крышки прибора на невысыхающей замазке. Крышка прибора и подшипник выходящего вала устанавливаются на невысыхающей замазке. Для более надежного уплотнения на поверхности крышки делают канавки шириной 1-1.5мм, глубиной 0.3-0.5мм, в которые закладывают замазку. Для надежного уплотнения винты в процессе сборки требуют 2-х - 3-х кратной затяжки. На фиг. н показана установка подушки ножевой опоры. Установка и соединение подушки ножевой опоры производится с помощью отвердевающей замазки. Толщина слоя замазки должна быть не менее 0.5мм. Наносить замазку следует при температуре 15-25°C. На фиг. о показано крепление колбы электролампы. Соединение цоколя и колбы лампы производится с помощью отвердевающей замазки. 4 На фиг. п, р, с, т даны примеры соединений деталей склеиванием. Склеиванием называется соединение деталей тонким слоем быстро затвердевающего состава. Клеевые соединения позволяют: - соединять детали из однородных и разнородных материалов; - соединять детали с малой толщиной и образовывать из них пакеты;

- добиваться большой герметичности соединения. К недостаткам клеевых соединений следует отнести: низкую прочность (разрыв 2 -50 кГ/мм2), малую долговечность и токсичность некоторых клеев. Наибольшее распространение на предприятиях радиоприборостроения получили следующие клеевые составы: эпоксидные, МК-32М, БФ-2 и БФ-4, БФ-6, ПУ-2, №88, карбинольный, бакелитовый и др. На плакате даны следующие примеры соединений с помощью клеевых составов: сборка каркаса катушки из отдельных деталей; крепление полюсных наконечников; крепление стекла в оправе и крепление резиновой прокладки в металлической крышке. На фиг. п, р представлены клеевые соединения деталей из одинаковых материалов, а на фиг. с, т – из разных.

К О Н Т Р О Л Ь Н Ы Е В О П Р О С Ы 1. Опишите процесс пайки. 2. Чем отличается пайка мягкими и твердыми припоями, когда и для каких материалов их применяют? 3. Какова роль флюса при пайке и какие они бывают? 4. Перечислите марки мягких и твердых припоев. 5. Для какой цели применяют замазки и какие к ним предъявляются требования? 6. Укажите марки замазок. 7. Перечислите достоинства и недостатки клеевых соединений. 8. Укажите марки клеевых составов.

5

6

СОЕДИНЕНИЕ ЗАГИБКОЙ

На плакате показаны примеры соединения деталей: фальцами, поясками, завальцовкой, развальцовкой и лапками. На фиг. а, б изображено соединение листов фальцами без накладки и с накладкой. Соединение фальцами двух листов или краев листа осуществляется загибанием краев, вкладыванием их один в другой и последующим сжатием. Для уплотнения шва в фальц закладывают уплотнительные материалы или припаивают его легкоплавким припоем. Соединение фальцами применяют для изготовления кожухов крышек и различных сосудов. На фиг. в, г показаны соединения деталей поясками с внутренней и наружней завальцовкой труб. Соединение поясками применяют на круглых трубчатых деталях, одна из которых имеет стенку небольшой толщины. Материал детали, из которой формируются пояски, должен быть пластинчатым, например: сталь 10, 15, 20, латунь Л62 и др. На фиг. д, е, ж, з показаны соединения деталей завальцовкой и развальцовкой. При завальцовке тонкие края наружной детали загибают внутрь, таким образом, чтобы они охватывали края другой детали. При развальцовке тонкие края внутренней детали загибают наружу, охватывая края другой детали. В приборостроении эти соединения получили применение для крепления стекол, линз с оправкой и соединения других деталей. На фиг. и, к, л, м представлены примеры соединения деталей лапками взаимно-перпендикулярных стенок, корпусных деталей, полос, деталей катушки и крепления конденсатора. Соединение лапками применяется для деталей, изготовленных из листового материала. Такие соединения применяются в приборостроении для скрепления тонких металлических деталей с изоляционными пластинками, для крепления крышек, дна легких кожухов и других подобных изделий, находящихся в массовом производстве.

К О Н Т Р О Л Ь Н Ы Е В О П Р О С Ы

1. Для каких изделий применяют соединения фальцами, поясками, завальцовкой и лапками? 2. Каким образом уплотняют швы соединения фальцами? 3. Каким образом осуществляют соединения поясками и как влияет раскатывание материала на эти соединения? 4. Каким образом осуществляется завальцовка краев? 5. Укажите достоинства и недостатки каждого вида соединений.

7

8 СОЕДИНЕНИЯ ЗАКЛЕПКАМИ И РАСКЛЕПЫВАНИЕМ

Плакат содержит примеры соединений листов (полос) различными типами сплошных, полупустотелых, пустотелых и специальных заклепок, а также несколько примеров соединения расклепыванием цилиндрических и плоских деталей с листами. В связи с развитием различных способов сварки, в настоящее время, соединения заклепками и расклепыванием имеют в приборах и машинах ограниченное применение. Их обычно применяют в особо ответственных случаях при больших вибрационных или повторных ударных нагрузках, при недопустимости нагрева из-за возможности отпуска термообработанных деталей, а также в случае необходимости соединения деталей, где сварка не применима. На фиг. а представлено соединение стандартной заклепкой с полукруглой головкой, а на фиг, б соединение такой же заклепкой, но с применением подкладных шайб, которые увеличивают опорную площадь при соединении деталей из текстиля, пластмасс и кожи. При необходимости уменьшения высоты выступающих частей заклепок применяют соединения полупотайными заклепками, показанными на фиг. г. Возможны заклепочные соединения с любыми комбинированными головками, когда одна головка полукруглая, а другая полупотайная или потайная и т.д. Значительное распространение получили соединения различными типами полупустотелых и пустотелых заклепок, представленные на фиг. д, е, ж, з. Такие заклепки применяют для соединения листов из металлических материалов и неметаллических материалов. Полупустотелые заклепки ставят при недопустимости сквозных отверстий (обеспечение герметичности). В случае отсутствия доступа к зоне расположения замыкающей головки, применяют соединение специальными разводными заклепками, представленными на фиг. и, где слева изображена заклепка 1 с сердечком 2 до расклепывания, а справа соединение листов такой заклепкой (сердечник – типа штифта с выступами остается вклиненным в заклепку).

На фиг. к представлены соединения пистоном. Слева пистон не поставленный, справа – поставленный. Такое соединение применяют для склепывания мягких листовых и ленточных материалов из текстиля, кожи и др. На фиг. л, м, н представлены соединения, осуществленные расклепыванием охватывающей – цилиндрической детали – цапфы. В соединении на фиг. л – замыкающая головка – полукруглая; на фиг. н – потайная, а на фиг. м, ввиду того, что плата выполнена из неметаллического материала, применена полукруглая головка с подкладной шайбой. На фиг. о, д представлены соединения плоских хвостовиков прямоугольного сечения со стойками или платами, причем здесь вместо образования замыкающих головок применено рассекание выступающей части хвостовика.

К О Н Т Р О Л Ь Н Ы Е В О П Р О С Ы

1. В связи с чем, в настоящее время, соединения заклепками и расклепыванием имеют ограниченное применение? 2. В каких случаях их все таки применяют и почему? 3. Какой формы бывают головки заклепок и в каких случаях они применяются? 4. Из каких материалов изготавливаются заклепки? 5. По какому диаметру производится расчет заклепок и на какие деформации? 6. Какой диаметр заклепки указывается в спецификации на заказ заклепок? 7. Перечислите виды полупустотелых и пустотелых заклепок и область их применения. 8. Перечислите виды специальных заклепок и случаи их применения. 9. Как выбрать диаметр заклепки в зависимости от толщины склепываемых листов? 10. Перечислите виды соединений расклепыванием. 11. Какие дополнительные детали применяются при соединении заклепками деталей из мягких материалов (текстиля, кожи, платмасс)?

9

10 РЕЗЬБОВЫЕ СОЕДИНЕНИЯ Резьбовое соединение – это разъемное соединение деталей с помощью крепежных болтов или деталей с резьбой, ввинчиваемых одна в другую. В приборостроении для крепежных деталей применяют, главным образом, чистые болты и винты с метрической резьбой с крупным и мелким шагами. Винты и болты отличаются друг от друга формой головок и концами нарезаемой части. Размеры болтов, винтов, гаек стандартизованы ГОСТом. Для изготовления болтов, винтов и шпилек используются следующие материалы: автоматная сталь А10, А20, А30, стали ст.3, ст.4, 30, 45, 30ХГСА, 1Х18Н9Т(нерж. сталь), латуни – ЛС59-1 и алюминиевые сплавы Л-6, Д-16. На плакате показаны примеры соединения деталей болтами; шпильками и винтами, формы гаек и концов резьбовых деталей. Фиг. а. Болтовое соединение. Головка болта и гайка имеют шестигранную форму. Под гайку поставлена шайба с целью предохранения поверхности детали от повреждения при завинчивании гайки. Болты с шестигранной головкой применяются, преимущественно, когда требуется большая осевая сила затяжки. Фиг. б. Соединение шпилькой. Резьбовой конец шпильки ввинчивается в корпус на всю длину резьбы l = (1.5 - 2) d, при этом сбег резьбы шпильки вдавливается в резьбу гнезда корпуса и этим обеспечивается надежное соединение шпильки с корпусом, На второй, резьбовой конец шпильки навинчивается шестигранная гайка, прижимающая деталь к корпусу.

Фиг. в. Токонесущая шпилька, установленная в изолированном гнезде корпуса. Под гайки шпильки можно подсоединить наконечники токонесущих проводов. Фиг, г. Соединение деталей винтом с конической потайной головкой. Такие винты применяются в тех случаях, когда при креплении тонкой детали головки винтов не должны выступать и, когда требуется относительно точная фиксация детали. В представленном соединении, для точной фиксации деталей, в нижней детали предусмотрена цапфа, а в верхней - цилиндрическая выточка. Фиг. д. Соединение крышки и корпуса с помощью винтов с цилиндрической головкой с шестигранным углублением «под ключ». Фиг. е, ж. Соединение деталей винтами с полукруглыми головками. На фиг. ж показана конструкция узла – соединения деталей, находящихся под различным электрическим потенциалом. Винт изолирован от токонесущих деталей втулкой и прокладками. На фиг. з, и показаны стальные гайки, вставленные в гнезда текстолитовых или пластмассовых изоляционных деталей. Резьбовая часть гаек используется для соединения этих деталей. На фиг. к, л, м, н, о показаны примеры применения гаек различных конструкций. В приборных узлах, для соединения деталей, используются шестигранные гайки (фиг. к); шестигранные корончатые гайки (фиг. л); колпачковые гайки (фиг. м); круглые гайки с отверстиями на торце «под ключ» (фиг. н) и гайки с накаткой (фиг. о). Далее на плакате изображены формы концов и фасок резьбовых деталей: плоский, конический, цилиндрический, закругленный, ступенчатый, коническая, сферическая. Коническая, цилиндрическая, закругленная, ступенчатая формы концов резьбовых деталей применяются в стопорных, фиксирующих и установочных винтах.

К О Н Т Р О Л Ь Н Ы Е В О П Р О С Ы 1. Какие резьбы применяются для крепежных деталей в приборостроении? 2. В чем отличие чистых болтов от черных? 3. Нарисуйте конструкции различных резьбовых соединений. 4. Какие болты и винты, в основном, применяются в приборостроении? 5. Какие применяются материалы для винтов, болтов и гаек? 6. Какое отличие шпильки от болта? 7. Укажите материалы для токонесущих шпилек и винтов. 8. В каких случаях применяются винты, болты и шпильки? 9. Как рассчитываются резьбовые соединения, показанные на фиг. а, б, г, д, к? 10. В каких случаях применяются болты и винты с различной формой концов? 11

12 РЕЗЬБОВЫЕ СОЕДИНЕНИЯ На плакате показаны способы предохранения резьбовых деталей от самоотвинчивания и способы предохранения винтов и гаек от потери. При работе винтовых соединений в условиях вибрации, тряски и ударов, трение в резьбе резко уменьшается и возможно самоотвинчивание, а, следовательно, нарушение нормальной работы механизма. Существует много различных способов и конструкций, предохраняющих от самоотвинчивания. На фиг. а, б, в, г приведены некоторые способы предохранения от самоотвинчивания за счет создания повышенного трения: это применение контргайки (фиг. а), гайки с пружинным цанговым кольцом (фиг. б), комбинированной гайки с пластмассовой прокладкой (фиг. в), и разрезной гайки (фиг. г). Применение контргаек не всегда надежно обеспечивает стопорение, приводит к увеличению расхода гаек, к возрастанию габаритов и веса конструкции. На фиг. д показаны специальные пружинные шайбы, подкладываемые под головку винта или гайки, стопорящие от отвинчивания за счет врезания острых ребер и повышенного трения от сил упругости шайбы. На фиг. е, ж, л показаны стопорения винтов цилиндрическим и коническим штифтами и проволочным замком. Штифт и обвязанная проволока создают упор, препятствующий самоотвинчиванию. Применение проволочных замков возможно, если в головках винтов сделаны сквозные отверстия, через которые пропускается проволока и обвязывается. С помощью проволочного замка можно стопорить, когда имеются несколько винтов. Стопорение штифтом требует засверловки и развертки отверстия под штифт, после затяжки винта, что не всегда возможно. На фиг. з показан способ предохранения от самоотвинчивания окраской головок винтов или гаек красками или лаком. Этот способ применяют для винтов диаметром до 8мм. Обычно на головку винта или на гайку наносится 2 – 3 капли лака или краски, которые скрепляют их с деталью. Фасонная стопорная шайба, отгибаемая по грани гайки и крышки (фиг. и), создает упор, препятствующий самоотвинчиванию.Шайбы изготавливаются из низкоуглеродистых сталей толщиной 0.4 – 1.5мм. Стопорение шплинтами (фиг. к, л) возможно при наличии отверстия в нарезной части винта. Оно не обеспечивает в процессе эксплуатации полной затяжки винта, т. к. возможно частичное самоотвинчивание гайки. Стопорение кернением (фиг. м) производится после затяжки винта. Ударами керна металл крышки деформируется в шлиц винта и этим самым создается упор, препятствующий самоотвинчиванию. На фиг. н, о, п,р приведены способы предохранения винтов и гаек от потери. В процессе эксплуатации приборов и механизмов приходится часто развинчивать и свинчивать винтовые соединения, при этом возможна потеря винтов и гаек. Здесь приведены конструктивные решения, исключающие эти потери. Заточка шейки винта и резьбовые гнезда в крышке и шайбе (фиг. н, о) не дает возможность легкому отделению винтов от крышки, т. е. винты всегда при разборке будут оставаться на крышке. Расклепка концов винта (фиг. п) и шплинт (фиг. р) не дают возможности рассоединить барашек и гайку с винтами.

К О Н Т Р О Л Ь Н Ы Е В О П Р О С Ы

1. Каковы причины самоотвинчивания гаек? 2. В чем состоит принцип действия различных предохранительных устройств от самоотвинчивания? 3. В каких случаях применяются те или иные способы предохранения от самоотвинчивания? 4. Покажите способы предохранения винтов, гаек от потери. 5. Какие материалы применяются для изготовления специальных гаек, пружин и фасонных шайб, шплинтов и штифтов?

13

14

|

|||||||||

|

Последнее изменение этой страницы: 2019-12-25; просмотров: 198; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.216.230.107 (0.057 с.) |