Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основні технологічні операції підготовки зерна до помелу

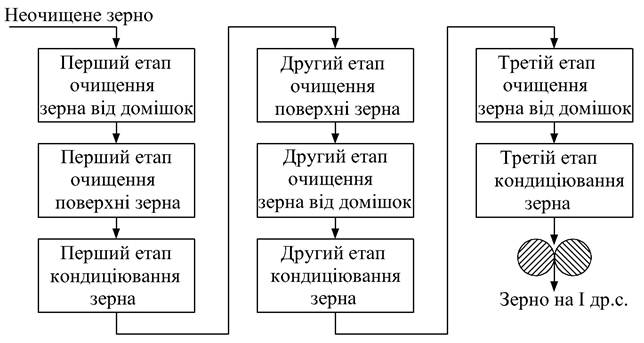

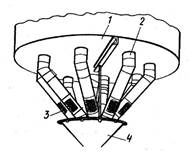

Необхідні технологічні операції очищення і підготовки зерна до помелу та послідовність їх застосування обумовлені вимогами до очищення зерна від домішок для даного помелу. Передача різних вихідних партій зерна із зерносховища до зерноочисного відділення борошномельного заводу проводиться послідовно, відповідно до розробленої рецептури помельної партії. Вихідні партії зерна різної якості зберігають окремо в оперативних бункерах для неочищеного зерна. Місткість цих бункерів повинна бути такою, щоб забезпечити безперервну роботу борошномельного заводу протягом не менше 50 годин. Це необхідно для створення умов формування проміжних помельних сумішей, що складаються з кількох вихідних. Як правило це дві, або три проміжні помельні суміші, що відрізняються за скловидністю (пшениця) і вологістю (жито). Для технічного забезпечення складання проміжних сумішей зерна передбачені необхідні умови: - випуск зерна із кожного силоса забезпечує випускний пристрій, що складається із 16 самопливів, які подають зерно у збірну воронку (рис. 2.2); - величину потоку за заданою рецептурою встановлює ваговий пристрій для регулювання витрати зерна в потоці УРЗ-1; - потоки зерна змішуються на конвеєрі - змішувачі РЗ-БКШ або інших транспортерах [4].

1 – силос металевий; 2 – самопливні труби; 3 – спостережні вікна; 4 – збірна воронка. Сформовані проміжні суміші зерна паралельними чи послідовними потоками подаються на магнітні сепаратори У1-БМЗ для виділення металомагнітних домішок, які можуть створити небезпечні умови (утворення іскор тощо) при транспортуванні зерна пневматичним транспортом. Підігрівання холодного зерна в зимовий період проводиться в підігрівниках БПЗ з метою створення необхідних температурних умов водотеплової обробки зерна. Температуру зерна в підігрівниках доводять до +15 °С. Зважування зерна проводять на автоматичних вагах АД-50-ЗЕ, які використовують для оперативного обліку зерна, що направляється на очищення і підготовку до помелу. Перше сепарування зерна проводять на сито-повітряних сепараторах А1-БІС-12 або А1-БЛС-12 з метою видалення із зернової маси домішок, що відрізняються від зерна шириною, товщиною і аеродинамічними властивостями. Ефективність видалення цих домішок на сепараторах А1-БІС-12 і А1-БЛС-12 становить 60...80 %.

Видалення мінеральних домішок здійснюється на каменевідбірниках РЗ-БКТ-100 з ефективністю 98...99 %. При нормальній роботі каменевідбірників Р3-БКТ-100 кількість зерна у виділених відходах не перевищує 0,05 %. Для виділення коротких і довгих домішок використовують циліндричні і дискові трієри. Видалення із зернової суміші коротких домішок (кукіль, биті зернівки) здійснюють на трієрах-кукілевідбірниках А9-УТК-6, а довгих домішок (вівсюг, овес, ячмінь) – на трієрах-вівсюговідбірниках БТС або дискових - А9-УТО-6. Ефективність видалення домішок у трієрах-кукілевідбірниках не повинна бути меншою за 80 %, а у трієрах-вівсюговідбірниках - не меншою за 70 %. Використання магнітних сепараторів забезпечує видалення металомагнітних домішок і попереджує іскроутворення. У зерноочисному відділенні для цього використовують магнітні сепаратори УІ-БМЗ або їх аналоги. Максимальна ефективність видалення металомагнітних домішок досягає 80 %. Перше очищення поверхні зерна від пилу мінерального і органічного походження, мікроорганізмів, а також часткове видалення зародка, оболонок і чубка здійснюється в оббивальних машинах вертикального (Р3-БМО-6, Р3-БМО-12) чи горизонтального типу (Р3-БГО-6, Р3-БГО-8). Ефективність обробки поверхні зерна характеризується зниженням його зольності при обмеженій кількості битих зерен. Зниження зольності зерна в машинах з абразивним циліндром повинно складати 0,03 …0,05 % при збільшенні кількості битих зерен не вище 2 %. Зниження зольності зерна в оббивальних машинах з металевим сітчастим циліндром повинно складати 0,01…0,03 % при збільшенні кількості битих зерен не вище 1 %. Зниження зольності зерна при обробці зерна в машинах для миття зерна і в машинах мокрого лущення повинно складати 0,02…0,05 % при збільшенні кількості битих зерен не вище 1 %. Водотеплова обробка зерна здійснюється одним із способів холодного чи гарячого кондиціювання. Для зволожування використовують зволожуючий апарат А1-БУЗ або машини для інтенсивного зволоження А1-БШУ-2.

Формування помельної партії зерна проводять після завершення основного етапу водотеплової обробки зерна за розробленою рецептурою помельної партії. Складання помельної партії зерна проводять за допомогою вагових пристроїв для регулювання витрати зерна в потоці УРЗ-2 і конвеєрів - змішувачів РЗ-БКШ [1,4, 13]. Після завершення основного етапу кондиціювання зерна його направляють на настпний етап підготовки зерна до помелу. На цьому етапі спочатку видаляють металомагнітні домішки на магнітних сепараторах, оскільки наступна технологічна операція - повторне очищення поверхні зерна на оббивальних машинах. На цьому етапі замість оббивальних машин можливе застосування щіткових машин Р3-БЩМ, які менше травмують зерно [1, 4]. Для борошномельних заводів потужністю до 150 т/добу після основного етапу кондиціювання можливе застосування дебрандерів «Каскад». Після повторного очищення поверхні зерна наступна технологічна операція – його стерилізація. Стерилізація зерна проводиться для знищення прихованої зараженості зерна шкідниками. Для стерилізації зерна використовують ентолейтори РЗ-БЕЗ, які є машинами ударної дії і тому перед ними обов’язково необхідно встановлювати магнітні колонки. Остаточне виділення легких домішок і битого зерна, яке пройшло через оббивальну машину та ентолейтор-стерилізатор здійснюється на повітряних (РЗ-БАБ) або сито-повітряних сепараторах (А1-БІС-12). Наступне зволожування зерна на 0,3...0,5 % і короткочасне відволожування протягом 20...30 хв здійснюється у зволожуючому апараті А1-БАЗ (машині інтенсивного зволожування А1-БШУ-1) і силосі відповідно з метою підвищення міцності оболонок зернівок, що попереджує їх надмірне руйнування при наступному подрібненні зерна у драному процесі та сприяє отриманню крупок і дунстів меншої зольності. Очищене і підготовлене до помелу зерно зважується на автоматичних вагах АВ-50-ЗЕ і подається на І драну систему розмелювального відділення борошномельного заводу. Технологічні операції очищення і підготовки зерна жита до сортових помелів майже аналогічні відповідним операціям очищення і підготовки зерна пшениці, але мають деякі особливості, які пов'язані з технологічними властивостями жита. Так, підготовка зерна жита до помелу проводиться тільки із застосуванням холодного кондиціювання при зволожуванні зерна не вище 15,0 % і відволожуванні не більше 6 год. Якщо вологість вихідної партії жита перевищує 14,0 %, то така партія кондиціюванню не підлягає. З метою поліпшення очищення поверхні зерна жита можливе використання лущильних машини А1-ЗШН-3, Каскад-1,6 тощо.

|

||||||

|

Последнее изменение этой страницы: 2019-12-15; просмотров: 267; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.124.232 (0.005 с.) |

Рис. 2.2 Випускний пристрій із силоса

Рис. 2.2 Випускний пристрій із силоса