Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технология сварки многомодовых оптических

ВОЛОКОН И КОНТРОЛЬ ВЫХОДНЫХ ПАРАМЕТРОВ

Цель лабораторной работы: изучение и практическое освоение методов соединения многомодовых волокон, методов контроля сварных соединений волокон и изучение типичных дефектов получаемых при сварке многомодовых волокон. Данная лабораторная работа состоит из 3-х этапов: 1. На первом этане производится сварка многомодовых волоконно-оптических световодов на ручном сварочном аппарате КСС-111. 2. На втором этапе производится контроль затухания многомодовых волоконно-оптических световодов на оптическом тестере ОМКЗ-76 на длине волны 1,3 мкм или на оптическом тестере FOT-100 на длине волны 1,3 мкм и 1,55 мкм. 3. На третьем этапе проводится визуальный контроль места сварки на микроскопе телевизионном контроля фотошаблонов МТКФ-1 и на металлографическом микроскопе Axiovert-40 для изучения дефектов сварных соединений с помощью набора образцов дефектных сварных соединений.

Основные положения Введение Оптические волокна рассматриваются как перспективное средство передачи широкополосной информации в узконаправленном луче оптического диапазона. Их достоинством являются: высокая технико-экономическая эффективность, экономия цветных металлов, малое затухание, малые масса и габариты, гибкость и возможность прокладки, как и обычных кабелей по реальной трассе, кроме того они изготавливаются большими строительными длинами. Особенность соединения оптических волокон заключается в необходимости обеспечения минимальных оптических потерь (затухания) в месте соединения. Такие соединения должны обладать малым и стабильным затуханием передачи в течение всего срока службы рассматриваемой системы, несмотря на то, что они подвергаются сильному воздействию окружающей среды. Наименьшие оптические потери при соединении оптических волокон достигаются при выполнении следующих условий: • юстировки соединяемых волокон относительно друг друга • неизменности положения торцов волокон относительно друг друга, • тщательной подготовке торцов волокон (угол скола волокна<2°, очищенная и обезжиренная поверхность волокна в месте соединения), • защиты места соединения, так как в этом месте волокна очищены от всех защитных оболочек и наиболее уязвимы.

Наиболее всего этим требованиям отвечает сварка оптических волокон под воздействием электрической дуги. Достоинствами этого метода является: •достижение наименьших оптических потерь (около 0,01 дБ), •высокая стабильность результатов в широком диапазоне внешних условий, •небольшая стоимость каждой сварки, •простота технологического процесса, •возможность автоматизации процесса сварки и контроля результатов.

Теоретические сведения

Работа автоматического сварочного аппарата начинается с оценки и выравнивания волокон. Для этой операции могут использоваться различные системы, но предварительная – грубая юстировка, как у ручных, так и полуавтоматических сварочных аппаратов, всегда происходит по V-образным канавкам.

PAS-система Различие способов юстировки волокон заключается в применении разных методов их выравнивания. Во всех аппаратах применяется система выравнивания волокон по изображению в параллельном пучке света (PAS-система рис.4.1.). При таком методе юстировки волокна освещаются сбоку параллельным пучком света так, что оболочка и сердцевина фокусируют свет, действуя, как цилиндрические линзы. При этом формируется изображение, на котором видны границы сердцевины и оболочки волокна, что позволяет определить эксцентриситет в каждом из волокон.

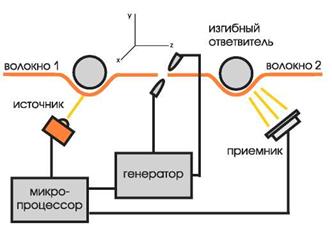

Рис.4.1. Схема центрирования по внешнему излучению LID-система У других производителей PAS - система используется для грубой настройки. Тонкая юстировка у таких аппаратов осуществляется по максимуму мощности излучения, передаваемого через сварное соединение (LID-система рис.4.2.). При этом в первое волокно на изгибе вводится через оболочку световой сигнал. Сигнал проходит через место стыковки волокон и выводится из второго волокна также на изгибе. Чем больше перекрываются сечения волокон на стыке, тем сильнее интенсивность проходящего через стык сигнала. А это означает, что волокна точнее выровнены. Преимущества PAS-системы по сравнению с LID-системой состоят в основном в том, что практически исключаются проблемы, связанные с вводом и выводом излучения через оболочки волокон, уменьшаются требования к величине допустимого угла скола волокон. Дело в том, что ввод и вывод излучения при использовании LID-системы осуществляется через оболочку на изгибе волокна. Здесь особую роль имеют оптические свойства материала, из которого сделано защитное покрытие свариваемых волокон. Если покрытие плохо пропускает волокно, то необходимо его снять, что может привести к повреждению волокна при его изгибе.

Рис.4.2. Схема центрирования волокон по интенсивности сигнала, проходящего через место стыковки волокон.

Необходимо еще отметить, что при сращивании волокон со сложным профилем показателя преломления также могут возникнуть сложности, связанные с вводом и выводом излучения. Этих проблем можно избежать, если использовать обе системы юстировки одновременно. При сварке одномодовых волокон возникает проблема, связанная с тем, что силы поверхностного натяжения стремятся совместить оси оболочек и, следовательно, развести (при наличии в волокнах эксцентриситета) оси сердцевины волокон. Поэтому в современных аппаратах предусмотрена коррекция эксцентриситета. Оси волокон предварительно разводятся на такое расстояние, на которое согласно компьютерному расчету надо развести оси сердцевины волокон так, чтобы силы поверхностного натяжения совместили их при сварке.

|

||||||

|

Последнее изменение этой страницы: 2019-04-27; просмотров: 486; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.139.50 (0.007 с.) |