Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Розділ 16. Промисловий органічний синтез

Речовини, які одержуються шляхом органічного синтезу є основою для виробництва високомолекулярних сполук (хімічних волокон, пластмас, синтетичних каучуків), а також синтетичних барвників, пестицидів, мийних засобів тощо. До середини ХІХ століття органічні речовини у незначних кількостях добували переробкою природної рослинної та тваринної сировини (цукор, барвники, оцтова кислота, деревний та етиловий спирт). Зараз в якості сировини слугують карбонвмісні речовини (нафта, газ, коксовий та генераторний газ, торф, вугілля, сланці). Бурхливий розвиток промислового органічного синтезу у другій половині ХІХ століття обумовлений переходом до капіталістичного способу виробництва та значними здобутками в галузі природничих наук, зокрема в органічній хімії (Зінін, Бутлеров, Фішер, Байєр, Марковніков, Кучеров) Органічний синтез поділяється на два види: основний та тонкий. Продуктами основного синтезу є прості за будовою речовини (спирти, альдегіди, кислоти), які виробляються як правило у багатотонажних кількостях. Продукцією тонкого синтезу є складні за будовою речовини, що виробляються у незначних кількостях (індикатори, каталізатори, фармацевтичні засоби тощо). Продукти органічного синтезу мають суттєві переваги у порівнянні з натуральними. Так, барвники мають значно багатший спектр кольорів та більшу стійкість; синтетичні волокна – міцніші, не дають усадки; гумові вироби здатні зберігати еластичність у широкому температурному інтервалі (від – 70ºС до 300 ºС). 16.1. Синтез метилового спирту (метанолу) Метанол широко використовується хімічною промисловістю, оскільки служить сировиною для одержання формальдегіду, з якого, в свою чергу, виробляють пластмаси. Метанол використовують також у виробництві метилового ефіру акрилової кислоти, метиламіну, барвників, лаків та інших цінних органічних продуктів. Окрім того, метанол є розчинником та складовою частиною антидетонаційних сумішей до моторних палив. Метанол утворюється за такою реакцією: СО + 2Н2 <=> СНзОН + 111,3 кДж, яка є оборотною і відбувається з виділенням теплоти і зменшенням газового об’єму. У зв’язку з цим, згідно з принципом Ле Шател’є, для зміщення рівноваги реакції праворуч необхідно знижувати температуру і підвищувати тиск. Разом з тим за низьких температур швидкість процесу є надзвичайно малою. Тому для прискорення процесу застосовують каталізатори, кращим з яких є цинко-хромовий (8ZnО·Сr2Оз·CrОз). Цей каталізатор працює в температурних межах 350...400 °С. У промислових установках підтримують тиск близько (250...300)·105 Па. Щоб зсунути рівновагу реакції в бік утворення метанолу, використовують надлишок водню порівняно з його стехіометричною нормою до значення СО:Н2=1:4.

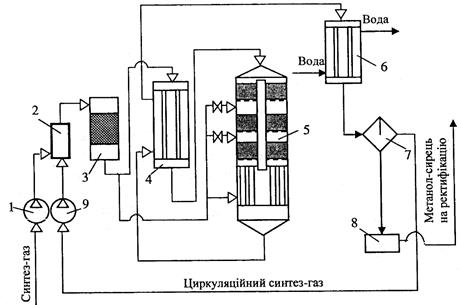

За одне проходження газової суміші через каталізатор ступінь перетворення синтез-газу становить лише 5...20%, тому після відділення метанолу та інших продуктів з прореагованої суміші для збільшення ступеня використання сировини непрореаговані гази повертаються в процес, тобто синтез метанолу здійснюється за циклічною схемою аналогічно до синтезу амоніаку. Крім тиску, температури і каталізатора на ступінь перетворення впливає також об’ємна швидкість газової суміші. Із збільшенням об’ємної швидкості ступінь перетворення за одне проходження суміші через каталізатор зменшується. Однак при цьому зростає продуктивність каталізатора. Оптимальною об’ємною швидкістю під час синтезу метанолу є 10000—30000 год-1. Згідно з технологічною схемою, зображеною на рис. 16.1, свіжий синтез-газ, попередньо очищений від механічних домішок, Н2S та інших сполук сірки, стискається в компресорі 1 до робочого тиску 250·105 Па. Після третього ступеня стискування газ додатково очищається від карбон (IV) оксиду промиванням газу водою (на схемі не показано). Далі стиснений газ змішується з циркуляційною сумішшю в змішувачі 2 і очищається від пентакарбонілу заліза і машинного масла у фільтрі-адсорбері 3, заповненому активованим вугіллям. У трубках теплообмінника 4 газова суміш нагрівається до температури 320 °С гарячими прореагованими газами, які рухаються міжтрубним простором, і надходить у колону синтезу 5. Ця колона є контактним апаратом поличкового типу. У верхній частині колони знаходиться каталізаторна коробка з полицями для каталізатора та електропідігрівачем для підігрівання газу в період запуску установки, в нижній частині - теплообмінник. Головний потік газової суміші, нагрітої в теплообміннику 4, вводиться у верхню частину колони і послідовно проходить шари каталізатора. Для регулювання температури в колоні передбачається введення холодної газової суміші між полицями з каталізатором та в міжтрубний простір теплобмінника у нижній частині колони. Продукти каталізу охолоджуються в трубках теплообмінника колони, а далі - у теплообміннику 4 до температури 100 °С і в холодильнику-конденсаторі 6 до температури 25...30 °С, де пари метанолу та побічних продуктів конденсуються, утворюючи метанол-сирець. Утворений рідкий метанол-сирець відділяється від непрореагованих газів у сепараторі 7 і збирається в збірнику 8, звідки подається на подальше очищення ректифікацією, що дає можливість одержати чистий продукт. Непрореагована газова суміш, яка виходить з сепаратора, дотискується в циркуляційному компресорі 9 до робочого тиску схеми і подається на змішування із свіжим синтез-газом у змішувач 2.

Рис. 16.1 Технологічна схема синтезу метанолу: 1 - п’ятиступеневий компресор; 2 - зміщувач; 3 - фільтр-адсорбер; 4 - теплообмінник; 5 - колона синтезу;6 - конденсатор; 7 - сепаратор; 8 - збірник метанолу-сирцю; 9 - циркуляційний компресор

|

|||||||||

|

Последнее изменение этой страницы: 2017-02-22; просмотров: 219; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.19.211.134 (0.004 с.) |