Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Каталітичний риформінг нафтопродуктів

Риформінг – вторинний процес переробки нафтопродуктів, що проводиться з метою одержання індивідуальних ароматичних вуглеводнів, водню і бензину з підвищеним вмістом ароматичних вуглеводнів. Процес риформінгу здійснюється в присутності каталізаторів. Найважливішими реакціями риформінгу є наступні: 1. Дегідроциклізація і ізомеризація алканів: 2. Розширення циклу і дегідрування п’ятичленних нафтенів: 3. Циклодегідрування алкенів: 4. Деалкірування і дегідроконденсація ароматичних вуглеводнів: В залежності від природи каталізатора розрізняють наступні різновидності процесу риформінгу: – платформінг (каталізатор платина); – реніформінг (каталізатор реній); – риформінг на молібденовому каталізаторі. Переробка твердого палива Тверде паливо, що використовується як джерело енергії та сировина для хімічного виробництва, підрозділяється на паливо природного походження та на штучні палива (синтетичні). До природних палив відносяться торф, буре і кам’яне вугілля, антрацити, горючі сланці. До штучних – кам’яновугільний, торфяний, нафтовий кокс, а також брикети та вугільний пил, що одержуються шляхом механічної переробки твердого палива. Всі методи переробки твердого вугілля основані на гетерогенних, переважно механічних процесах, що протікають в багатофазній системі за високої температури. За цих умов матеріал вугілля суттєво змінюється, утворюються нові тверді, рідкі, газуваті продукти. За призначенням та умовами процеси пірогенетичної переробки твердого палива розділяються на три типи: – піроліз; – газифікації; – гідрування. Піролізом або сухою перегонкою називається процес нагрівання твердого палива без доступу повітря з метою одержання із нього твердих, рідких і газуватих продуктів різного призначення. В залежності від умов процесу розрізняють низькотемпературний піроліз (напівкоксування) і високотемпературний піроліз (коксування). Напівкоксуванн проводять за температури 500–580 0С з метою одержання штучного рідкого і газуватого палива транспортабельного і більш цінного, ніж вихідне паливо. Сировина процесу напівкоксування: низькосортне кам’яне вугілля з високим вмістом золи, буре вугілля та горючі сланці.

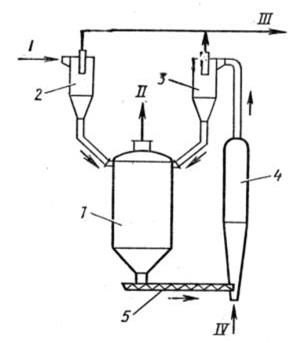

Продукти: – горючий газ, що використовується в якості палива з високою теплотою згорання та сировини для органічних синтезів; – смола, що слугує джерелом для одержання моторних палив, розчинників і мономерів; – напівкокс– використовується як місцеве паливо, добавка до шихти для коксування. Апаратурне оформлення процесу напівкоксування представлено на рис.15.2

Рис.15.2 Схема напівкоксування подрібненого палива з твердим теплоносієм: 1 – камера напівкоксування з рухомим теплоносієм; 2,3 – циклони; 4 – топка аерофонтанного тиску; 5 – шнек. І – подача подрібненого палива; ІІ – продукти напівкоксування (парогазова суміш) на переробку; ІІІ – димові гази з пилом у топку парового котла; ІV – повітряне дуття. Коксування – складний двохфазний ендотермічний процес, в якому протікає термофізичне перетворення сировини, що коксується і хімічні реакції за участю компонентів її органічної частини.

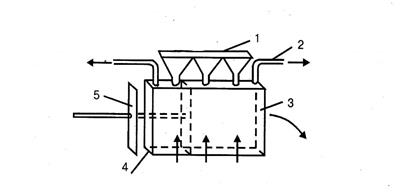

Коксування проводять в коксових печах, що в цілому працюють в неперервному режимі, проте кожна окрема секція є реактором перервної дії, нагрів якого здійснюється непрямим шляхом. Хімічні перетворення при коксуванні можуть бути зведені до реакцій двох типів: первинних і вторинних. До первинних реакцій, що протікають в шихті при її нагріванні, відносяться: – реакціїї деструкції складних молекул; – реакції фенолізації; – реакції карбонізації органічної частини вугілля; – реакції відщеплення атомів гідрогену і метоксильних OCH3 груп. До вторинних реакцій, що відбуваються при контакті первинного газу і первинної смоли з нагрітими стінками печі, відносяться: – реакції крекінгу алканів; – реакції полімеризації алканів; – реакції дегідрогенізації нафтенів; – реакції конденсації ароматичних вуглеводнів; – реакції утворення карбенів з наступним перетворенням їх в напівкокс і кокс. Процес коксування здійснюється в коксових печах – реакторах, що діють вцілому неперервно, проте кожна окремо взята секція працює в перервному режимі. Сучасна коксова піч (рис.15.3) складна теплотермічна споруда, що складається із: – камери для завантаження шихти; – перестінків для нагрівання;

– системи газороздільчих і повітряпровідних каналів; – регенераторів для підогріву газуватого палива; – системи відводу летких продуктів. Коксова піч за конфігурацією представляє собою паралелепіпед, кожна окрема піч має довжину 14-16 м, висоту 5-7 м, ширина – визначається товщиною шару шихти, що коксується (≈ 0,5 м). Верхнє перекриття камери має завантажувальні отвори для подачі шихти і отвори для відводу летких продуктів коксування (прямий коксовий газ). З торців камера закривається дверима, які знімаються після закінчення коксування для вивантаження готового коксу із камери за допомогою коксовиштовхувачів. Батарея коксових печей обслуговується єдиним комплексом механізмів для завантаження шихти і вивантаження готового коксу, в який входять вуглезавантажувальний вагон, коксовиштовхувач, машина для підняття дверей, коксогасільний вагон.

Рис. 15.3. Схема коксової печі: 1 – бункери для завантаження шихти;2 – стояк для відводу летких продуктів; 3 – передні двері;4 – задні двері;5 – коксовиштовхувач. Процес коксування складається із наступних стадій: 1. Завантаження шихти. 2. Коксування – період коксування з добавкою часу на операції завантаження і вивантаження коксу, називається оборотом печі. 3. Вивантаження коксу (видача “коксового пирога”). При періоді коксування 13–16 год і числі печей в коксовій батареї 68–78, видача коксу здійснюється кожні 10–12хв. 4. Гасіння коксу. Кокс має температуру 950 0 – 1100 0С. Щоб запобігти його горінню на повітрі і забезпечити можливість транспортування до складу і збереження, його охолоджують до 100–250 0С. Існує два способи гасіння: мокрий – витрати води 4–5 м3/т коксу, недоліком методу є відсутність можливості утилізації теплоти; при сухому гасінні розпечений кокс охолоджується інертними газами, теплота яких потім утилізується в котлі–утилізаторі. В якості інертних газів використовують топочні гази (CO2 + N2). Переваги “сухого методу” гасіння: – відсутність викидів пари і стічних вод; – одержання коксу з мінімальною вологістю; – утилізація теплоти коксу. Леткі продукти, що виділяються при коксуванні утворюють прямий коксовий газ (ПКГ), що складає 15% від маси шихти. Склад ПКГ: – пірогенетична вода; – висококиплячі багатоядерні і гетероциклічні сполуки, – кам’яновугільна смола (КВС); – ароматичні вуглеводні (бензен); – нафталін; – амоніак; – сполуки ціану; – сірчисті сполуки, а також гази, що після їх відокремлення утворюють зворотний коксовий газ (ЗКГ); – водень; – метан; – карбон(ІІ) і карбон(IV) оксиди.

В цеху поглинанням і розділенням із ПКГ вилучаються наступні суміші:

Гідрування твердого палива Гідрування (гідрогенізація) твердого палива – це процес перетворення органічної частини палива в різні продукти, збагачені воднем і такі, що використовуються як рідке паливо. Гідрування твердого палива – це деструктивний каталітичний процес, що відбувається за температури 400 – 500 0С і тиску дигідрогену 20 – 70 МПа. За цих умов відбувається розрив міжмолекулярних і міжатомних зв’язків та наступні реакції:

– деструкція і деполімеризація ВМ структур вугілля; – гідрування алкенів; – деструкція вищих алканів, з наступною гідрогенізацією утворених алкенів; – гідрування конденсованих ароматичних сполук; – розкриття п’ятичленних циклів тощо. Газифікація твердого палива Газифікацією твердого палива називають процес перетворення органічної частини палива в горючі гази шляхом дії на нього окисників, є одним із методів удосконалення переробки екологічно “брудного” палива. Ці гази використовуються як штучне газувате паливо або як сировину (синтез-газ, газ-відновник) для низки хімічних, нафтохімічних, металургійних виробництв. Газифікується практично всі види твердого палива (кам’яне та деревне вугілля, торф, напівкокс). Для газифікації твердого палива як реагента застосовують повітря, водяну пару, суміш водяної пари з повітрям або диоксигеном. Газифікацію твердих палив здійснюють у реакторах, які називаються генераторами. Конструктивно вони схожі на печі шахтного типу або печі «киплячого» шару. Переробка газів Газувате паливо використовується в якості джерела енергії і сировини для хімічної промисловості. Використання газуватого палива: – промисловість – 55%; – ТЕЦ – 26%; – побутові потреби – 15%; – інші галузі народного господарства – 4% Зараз 90% чавуну і сталі виробляється на газуватому паливі, а також 65% цементу, 85% міндобрив. Переваги газуватого палива: – утворює гомогенні системи з диоксигеном повітря; – легко займається; – можливість попереднього нагріву; – відсутність шлаків і попілу; – простота конструкцій топок; – малий вміст SO2 (екологічно чистий газ); – зручність і дешевизна транспортування. Енергетична цінність газів коливається в межах від 3600 – 3800 кДж/м3 до 16500 – 46000 кДж/м3. В разі використання газу в якості хімічної сировини розділення компонентів здійснюється наступними методами: 1. Низькотемпературна конденсація, при якій газ в результаті охолодження перетворюється на двохфазну систему, потім механічно розділяється на рідину і газ. В якості хладоагентів використовують воду, рідкий амоніак, стиснені етан і пропан. 2. Абсорбція, при якій окремі компоненти газу вилучаються із нього при охолодженні рідкими вуглеводнями з наступною десорбцією одержаних розчинів у відпарній колоні – десорбері. Процеси дисорбції активізуються при підвищзенні температури і зниженні тиску. В якості абсорбента використовують бензин.

3. Низькотемпературну ректифікацію, при якій попередньо охолоджений газ в суміші з утвореним при цьому конденсатом розподіляється під тиском у ректифікаційній колоні. Переробка газуватого природного палива складається з допоміжних і основних технологічних процесів. Загальну схему переробки природних газів наведено на рис. 15.4.

Рис. 15.4. Схема процесів переробки природних газів

Коротко зупинимося на піролізі вуглеводнів у плазмових струменях. Цей метод є різновидом електродугового, але здійснюється у струмені низькотемпературної плазми, яка відіграє роль високотемпературного носія. Спочатку газ-носій (аргон, дигідроген, природний газ) проходить через плазмотрон в якому генерується плазма. У цю плазму тангенційно вводиться природний газ як сировина і відбуваються дуже швидкі процеси піролізу вуглеводнів, унаслідок яких отримують ацетилен, етен або їх суміші.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-22; просмотров: 366; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.24.134 (0.028 с.) |

ПКГ

ПКГ