Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Общие сведения об устройстве уплотнения корпуса турбиныСтр 1 из 4Следующая ⇒

Введение Цель работы – разработка и исследование модели системы управления давлением пара устройства уплотнения паротурбогенераторной установки, отвечающей поставленным требованиям. Математическая модель системы управления давлением пара Уравнительного коллектора (неизменяемая часть) Математическое описание системы представлено заказчиком. Уравнения объекта управления (уравнительный коллектор) Уравнения объекта управления имеют вид:

где На основе проведенных термодинамических расчетов уравнение (1) можно представить в виде

где

расходы пара в (2):

Из уравнения материального баланса камеры II уплотнений

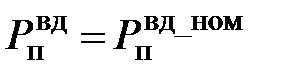

Полагая, что

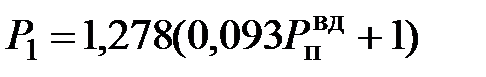

где Давление

где Подставляя численные значения, соответствующие номинальному режиму, можно получить

Расход пара через уплотнения штоков клапанов турбины

с учетом В уравнении (3) принимается

Если положить, что

где

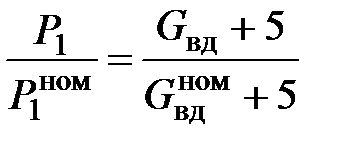

Массовый расход пара через регулирующий клапан уравнительного коллектора в уравнении (1) может быть представлен в следующей форме (расходная характеристика регулирующего клапана):

Структурная схема системы управления По заданным уравнениям, представленным в причинно-след-ственной форме, составим структурную схему системы управления давлением пара устройства уплотнения; Структурная схема исполнительного механизма, датчика и регулятора

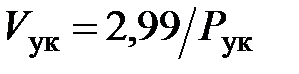

Уравнение:

на структурной схеме представляется в виде, приведенном на рисунке 8:

Рис.8.

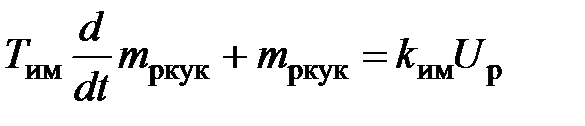

Уравнение:

на структурной схеме представляется в виде, приведенном на рисунке 9:

Рис.9. Уравнение:

на структурной схеме представляется в виде, приведенном на рисунке 10:

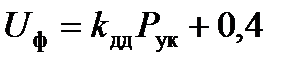

Рис.10. Уравнение:

на структурной схеме представляется в виде, приведенном на рисунке 11:

Рис.11.

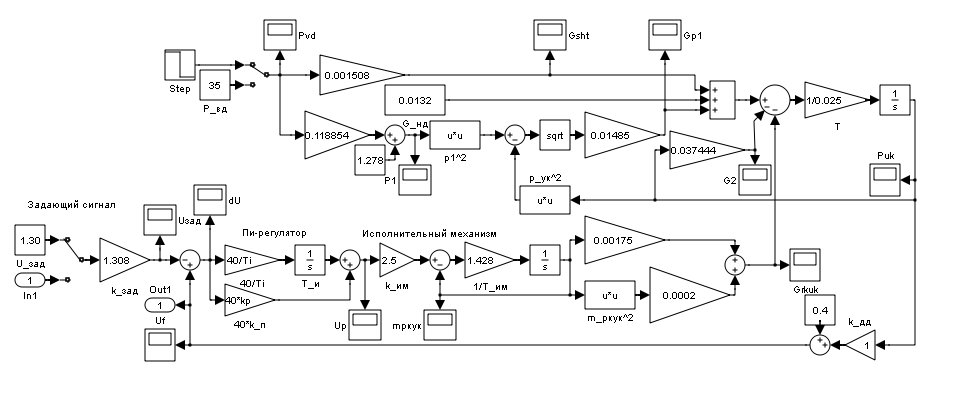

Общая структурная схема Общая структурная схема, реализованная в среде Simulink, представляется в виде, приведенном на рисунке 12:

Рис.12. Синтез «в большом» За показатель качества примем:

где

Для изучения примем первые 35 секунд процесса (скачкообразное изменение Для определения начального вектора приближения: В качестве

рис. 14

рис. 15 Для определения значения параметра Найдём минимальное значение

рис. 16 Примем максимально допустимое отклонение в 10%, тогда

рис. 17

Начальный вектор имеет следующее значение: Первая итерация поиска представлена в таблицах 4 и 5. таблица 4

таблица 5

В качестве нового вектора для поиска оптимального примем: Вторая итерация поиска представлена в таблицах 6 и 7. таблица 6

таблица 7

В качестве нового вектора для поиска оптимального примем

Необходимо учесть, что

Графики переходных процессов при данной настройке регулятора приведены на рисунке 18

рис. 18

Линеаризация Для найденного равновесного состояния произведем линеаризацию системы. После упрощения имеем следующую передаточную функцию:

Структурная схема линеаризованной системы представлена на рисунке 19.

рис. 19

Синтез «в малом» По линеаризованной модели системы найдем параметры регулятора, обеспечивающие приемлемое качество процессов в окрестности равновесного состояния. Для поиска оптимального регулятора воспользуемся методом аналогичным примененному в пункте синтез «в большом». Показателя качества:

В качестве вектора начального приближения примем полученный ранее, а именно:

Первая итерация поиска представлена в таблицах 8 и 9. таблица 8

таблица 9

В качестве нового вектора для поиска оптимального примем:

Вторая итерация поиска представлена в таблицах 10 и 11. таблица 10

таблица 11

В качестве нового вектора для поиска оптимального примем: Третья, четвертая, пятая, шестая итерации выполняются аналогичным образом и здесь не приводятся. Седьмая итерация поиска представлена в таблицах 12 и 13. таблица 12

таблица 13

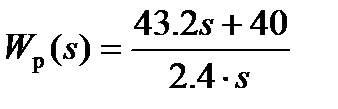

Т.к. изменение значения параметров регулятора не увеличивает качество процесса (показатель качества в «центре»), то в качестве вектора параметров оптимального регулятора примем: Т.о. передаточная функция найденного регулятора имеет вид:

Переходный процесс представлен на рисунке 20. рис. 20 Время регулирования 2,5545c Перерегулирование 0,5161%

Дискретизация регулятора Используя известную передаточную функцию

ЛАЧХ разомкнутой системы приведена на рисунке 23. рис. 23

Передаточная функция дискретного регулятора имеет следующий вид:

Заключение Использование метода Рунге-Кутта 3-го порядка с шагом интегрирования равным 0,021 даёт значительную экономию времени при моделировании. Эта экономия позволяет выполнять большее число проходов при поиске решений, что увеличивает точность найденных решений. В ходе работы был синтезирован непрерывный регулятор с передаточной функцией:

Данный регулятор подходит для работы как при переходе с режима на режим, так и для работы в малой окрестности заданного режима. В то же время использовать дискретный регулятор не представляется возможным, в силу крайней затянутости процесса регулирования. 1. Каменев П.Н., Сканави А.Н. Отопление и вентиляция: Учебник для вузов Стройиздат, 1975

2. http:––en-co.wika.de–upload–DS_PE8153_ru_ru_27872.pdf

Введение Цель работы – разработка и исследование модели системы управления давлением пара устройства уплотнения паротурбогенераторной установки, отвечающей поставленным требованиям. Общие сведения об устройстве уплотнения корпуса турбины Для транспортировки природного газа по трубопроводам используются компрессорные станции. Основу газоперекачивающих агрегатов составляют газовые турбины, которые работают на том же газе. Температура отработанного газа составляет порядка 500°С. Возникает потребность использования тепловой энергии отработанного газа, например, для нужд коммунального хозяйства.

Проблема утилизации тепловой энергии на выходе газовой турбины решается с помощью применения паровой турбины. В паровой турбине энергия пара преобразуется в энергию вращения генератора. Следовательно, наряду с транспортировкой газа компрессорная станция может вырабатывать электроэнергию. Одной из вспомогательных систем паротурбогенераторной установки является устройство уплотнения концевых частей ротора турбины. Устройство уплотнения предназначено для герметизации корпуса турбины в местах выхода наружу концевых частей вала турбины. С целью поддержания заданных величин давления с требуемой точностью используется система управления устройства уплотнения. Ее особенность состоит в возможности функционирования на различных режимах, обусловленных изменением давления пара в паропроизводящей установке (в теплообменниках). Часть этой системы составляет система управления давлением пара уравнительного коллектора, которая и является объектом исследования. Работа устройства уплотнения состоит в следующем. На концах ротора турбины располагаются уплотнения, которые представляют собой систему камер. Пар высокого давления, пройдя через запорный клапан перед турбиной, попадает в корпус турбины. Часть его перетекает в камеру I уплотнений турбины, соединенную со ступенями низкого давления турбины. Из камеры I имеют место протечки пара в камеру II, которые удаляются в уравнительный коллектор. Уплотнительная камера III соединена с коллектором отбора, в котором с помощью эжектора, постоянно отсасывающего пар, перетекающий из камеры II в камеру III, поддерживается разряжение. Наличие этого разряжения обеспечивает постоянный подсос воздуха в камеру III, в результате чего осуществляется герметизация ротора турбины со стороны входа пара в турбину. Концевые уплотнения другого конца ротора состоят из двух камер. Камера IV, как и камера II, соединена с уравнительным коллектором. В нее поступают протечки пара из корпуса на выходе из турбины. Камера V выполняющая ту же функцию, что и камера III, соединена с коллектором отбора. В уравнительном коллекторе поддерживается постоянное избыточное давление, в результате чего в камерах I, II и IV давление будет превышать атмосферное, исключая тем самым всасывание воздуха из помещения внутрь корпуса турбины. В табл. 1 приведены условные обозначения основных физических величин, участвующих в процессах управления уравнительного коллектора устройства уплотнения.

Таблица 1

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-21; просмотров: 452; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.81.240 (0.068 с.) |

, (1)

, (1) – объём уравнительного коллектора с трубопроводами, соединяющими его с уплотнительными камерами корпуса турбины, м3;

– объём уравнительного коллектора с трубопроводами, соединяющими его с уплотнительными камерами корпуса турбины, м3;  – плотность пара в уравнительном коллекторе, кг/м3;

– плотность пара в уравнительном коллекторе, кг/м3;  – сумма массовых расходов пара, поступающих в уравнительный коллектор, кг/с;

– сумма массовых расходов пара, поступающих в уравнительный коллектор, кг/с;  – сумма массовых расходов пара, поступающих из уравнительного коллектора, кг/с;

– сумма массовых расходов пара, поступающих из уравнительного коллектора, кг/с;  – массовый расход пара через регулирующий клапан в конденсатор, кг/с.

– массовый расход пара через регулирующий клапан в конденсатор, кг/с. , (2)

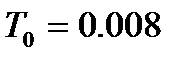

, (2) =0,025 с – постоянная времени;

=0,025 с – постоянная времени; , (3)

, (3) . (4)

. (4) .

. , тогда

, тогда ,

, – удельный объем пара в камере II, м3/кг.

– удельный объем пара в камере II, м3/кг. в камере I может быть получено из уравнения термодинамики, описывающего процесс изменения давления в камере I

в камере I может быть получено из уравнения термодинамики, описывающего процесс изменения давления в камере I ,

, ,

,  =19 кг/с – расход пара при постоянном давлении

=19 кг/с – расход пара при постоянном давлении  .

. .

. ,

, .

. кг/с. В уравнении (4) расход пара, поступающий в уравнительный коллектор из камеры IV, определяется из уравнения материального баланса

кг/с. В уравнении (4) расход пара, поступающий в уравнительный коллектор из камеры IV, определяется из уравнения материального баланса .

. , то

, то ,

, – удельный объем пара в уравнительном коллекторе, м3/кг.

– удельный объем пара в уравнительном коллекторе, м3/кг. ;

;

,

, -максимальное относительное отклонение от установившегося значения,

-максимальное относительное отклонение от установившегося значения, время вхождения в 1% зону

время вхождения в 1% зону с 40.79 на 35 происходит на первой секунде). В качестве наблюдаемой величины воспользуемся

с 40.79 на 35 происходит на первой секунде). В качестве наблюдаемой величины воспользуемся  .

. примем минимальное значение

примем минимальное значение  процесс автоколебательный.

процесс автоколебательный. ,

,

,

,

при заданном

при заданном  перейдем к рассмотрению более мелкого участка, а именно первых 10 секунд процесса.

перейдем к рассмотрению более мелкого участка, а именно первых 10 секунд процесса. , при котором

, при котором  не превышает 7 секунд.

не превышает 7 секунд. ,

,

,

,

,

,

,

,

не может принимать значения выходящие за пределы [-10;10] В во время работы. Уже при

не может принимать значения выходящие за пределы [-10;10] В во время работы. Уже при  значение

значение  считаю не допустимым, а в качестве оптимального принимаю текущий вектор параметров. А именно:

считаю не допустимым, а в качестве оптимального принимаю текущий вектор параметров. А именно:

, где

, где  – перерегулирование и

– перерегулирование и  - время регулирования

- время регулирования ,

,

,

,

,

,  .

.

регулятора определим его дискретную передаточную функцию

регулятора определим его дискретную передаточную функцию  . Для определения периода квантования необходимо выполнение следующего неравенства:

. Для определения периода квантования необходимо выполнение следующего неравенства: , где

, где  - частота среза разомкнутой системы,

- частота среза разомкнутой системы,  =0,05- допустимое значение приведённой погрешности аппроксимации.

=0,05- допустимое значение приведённой погрешности аппроксимации. =4 рад/c, т.о.

=4 рад/c, т.о.  , примем

, примем