Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Обозначение точности зубчатых передач и колес

В ГОСТ 1643-81 [7] все зубчатые колеса и передачи разделены на 12 степеней точности, причем для 1-й и 2-й степеней значения допусков и отклонений пока не предусмотрены (они зарезервированы для перспективного развития). Для каждой степени точности раздельно установлены нормы кинематической точности, плавности работы и контакта зубьев. Все эти три вида норм могут быть скомбинированы и назначены из разных степеней точности,

т. е. более точные степени назначаются для тех норм, которые по эксплуата-ционным показателям считаются основными. Независимо от степени точности по гарантированному (наименьшему) боковому зазору jn min стандартом предусмотрено шесть видов сопряжения: с нулевым боковым зазором - Н, весьма малым - Е, малым - В, уменьшенным - С, нормальным - В, увеличенным - А. Кроме видов сопряжения на боковой зазор установлено восемь видов допусков Tjn: h, d, c, b, a, z, y, x (в порядке возрастания значений). При отсутствии специальных требований для каждого вида сопряжения употребляется определенный вид допуска, обозначаемый строчной буквой, аналогичной букве вида сопряжения (А – а, В – b, С – с, D – d, E и Н – h). При необходимости соот-ветствие видов допуска и сопряжения можно нарушать (например, для С – d и т. д.). Для цилиндрических зубчатых передач стандартом установлено шесть классов отклонений межосевого расстояния, обозначаемых римскими цифрами от I до VI, однако обычно каждый класс отклонений соответствует виду сопряжения, т. е. А - VI, В -V, С - IV, D - III, E и Н - II. Для мелкомодульных передач видам сопряжения Е и Н соответствует I класс отклонений межосевого расстояния. П р и м е р о б о з н а ч е н и я с о п р я ж е н и я: 8 – 7 – 7 – Сb /III ГОСТ Если вид допуска или класс отклонений соответствует виду сопряжения, то они в обозначении точности не проставляются: 8 – 7 – 7 – С ГОСТ 1643-81. Если по всем трем нормам степень точности одинаковая, то указывается только одна цифра: 8 – В ГОСТ 1643-81. Выбор степени точности Назначение степени точности производится на основе конкретных условий работы передачи и предъявляемых к ней требований. В этой задаче степень точ-ности выбирается одинаковой по всем нормам по данным табл. 2.3 в зависимости от окружной скорости колеса.

Окружная скорость вычисляется по уравнению:

где d – делительный диаметр, м; n – частота вращения колеса, об/мин.

Таблица 2.3 Рекомендации по выбору степеней точности зубчатых колес

Выбор вида сопряжения Для устранения возможного заклинивания передачи при ее нагреве, обеспечения условий протекания смазочного материала и ограничения мертвого хода при реверсировании отсчетных и делительных зубчатых передач они должны иметь гарантированный боковой зазор jn (между нерабочими профилями зубьев сопряженных колес), который необходим также и для компенсации погрешностей изготовления и монтажа передачи. Боковой зазор определяют в сечении, перпендикулярном направлению зубьев, в плоскости, касательной к основным цилиндрам (рис. 2.2).

Боковой зазор обеспечивается путем радиального смещения исходного контура рейки (зуборезного инструмента) от его номинального положения в теле колеса в процессе нарезания зубьев. Система допусков на зубчатые передачи устанавливает гарантированный боковой зазор jn min, которым является наименьший предписанный боковой зазор, не зависящий от степени точности колес и передач, и который определяется по формуле:

где V - значение зазора, необходимое для размещения слоя смазки; V = 20 m ·10-3, где m – модуль передачи, мм; аω – межосевое расстояние, мм;

для высокоуглеродистых марок стали: 11,0×10-3 - 12,0×10-3; для легированных сталей: 11,7×10-3 - 12,3×10-3; для чугуна: 10·10-3 (материалы для колес и корпуса студенты выбирают самостоятельно: корпус обычно отливают из чугуна, а колеса изготавливают из качественной стали);

По значению jn min и данным табл. 2.4 выбирается вид сопряжения.

Таблица 2.4 Значения гарантированного бокового зазора jn min

Таблица чертежа зубчатого колеса В правом верхнем углу чертежа вычерчивается таблица, в которую записываются необходимые данные для изготовления и контроля зубчатого колеса (рис. 2.3) [8].

Рис. 2.3 В колонку I записываются названия параметров, в колонки II и III - их обозначение и величина. По высоте таблица делится на три части, они отделяются друг от друга линией, толщина которой соответствует толщине основной линии (остальные горизонтальные линии имеют меньшую толщину): 1) основные данные; 2) данные для контроля; 3) справочные данные. При оформлении таблицы не допускается оставлять незаполненные строчки или менять местами параметры колеса. О с н о в н ы е д а н н ы е: 1) модуль m; 2) число зубьев z; 3) угол наклона линии зуба b; 4) направление линии зуба: надпись «правое», «левое» или «шевронное» (для прямозубых колес эта строка исключается или имеет прочерк); 5) нормальный исходный контур: для стандартного - ссылка на стандарт (ГОСТ 13755-81), для нестандартного – параметры, определяющие его, например, угол профиля a, коэффициент граничной высоты h l, коэффициент радиального зазора С и др.; 6) коэффициент смещения исходного контура Х; 7) степень точности по ГОСТ 1643-81. Данные для контроля (размеры и отклонения для контроля раз-ноименных профилей зубьев по одному из вариантов): 1) постоянная хорда зуба 2) толщина по хорде зуба 3) длина общей нормали W; 4) торцевой размер по роликам М и диаметр ролика D. С п р а в о ч н ы е д а н н ы е: 1) делительный диаметр d; 2) при необходимости - прочие справочные данные: размеры для контроля торцевого профиля зуба, взаимного положения одноименных профилей зубьев, основной угол наклона b b; обозначение чертежа сопряженного колеса и т. д. Длина общей нормали W – расстояние между двумя параллельными плоскостями, касательными к двум разноименным активным боковым поверхностям зубьев зубчатого колеса (рис. 2.4). Для цилиндрических колес с α, равным 20°,

где z - число зубьев колеса; n - целое число зубьев колеса, охватываемых при замере (табл. 2.5); m – модуль.

Рис. 2.4

Таблица 2.5 Число зубьев n для измерения и расчета

В таблицу чертежа зубчатого колеса длину общей нормали следует Нижнее отклонение средней длины общей нормали расcчитывается по формуле:

Ewmi = – (| Ewms | + Twm), (2.15)

где Twm – допуск на среднюю длину общей нормали, выбирается по данным прил. 6. П р и м е р расчета длины общей нормали для прямозубого некорригированного колеса с параметрами m = 5 мм, z = 26, степенью точности 9 – С

Делительный диаметр вычисляется по формуле:

Fr = 100 мкм (см. прил. 3).

По данным прил. 4 слагаемое I равно 100 мкм, слагаемое II – 22 мкм. В результате получаем: Ewms = – (100 + 22) = –122 мкм. Допуск на среднюю длину общей нормали определяем по данным прил. 5: Тwm = 110 мкм, тогда Ewmi = – (122 + 110) = –232 мкм.

Таким образом, в таблице чертежа (прил. 7) в строке длины общей нормали должно быть проставлено: Точность размеров Точность размеров элементов зубчатого колеса определяется расчетом или выбирается по рекомендациям. Диаметр отверстия D. Для посадочных отверстий зубчатых колес применяются поля допусков средней точности, т. е. Н 6, Н 7 или Н 8 (на выбор). Отклонения и допуски принимаются по данным ГОСТ 25346-2013 [9] или по методическим указаниям [18]. Диаметр окружности вершин зубьев da. Этот диаметр не сопряжен с поверхностями других деталей, высокой точности не требуется, предельные отклонения соответствуют полям допусков h 12, h 13, h 14 в зависимости от модуля зацепления: при m < 2,5 мм принимается h 12; при m = 2,5 – 6,3 мм – h 13; при Ширина венца B считается размером с неуказанными допусками. Для таких размеров устанавливаются общие допуски по специальным классам точнос-ти. По ГОСТ 30893.1-2002 [10] предусмотрены четыре класса точности: «точный f», «средний m», «грубый c» и «очень грубый v». Для металлических деталей, полученных резанием, рекомендуется выбирать класс точности «средний m» и записывать в технические требования: «Общие допуски по ГОСТ 30893.1 – m».

Ширина шпоночного паза b. Для ширины шпоночного паза зубчатого колеса ГОСТ 25346-89 предусмотрены поля допусков: D 10 – свободное, Js 9 – нормальное, Р 9 – плотное. Вид соединения студенты выбирают самостоятельно. Глубина шпоночного паза. На глубину шпоночного паза t 2 установлены отклонения в зависимости от высоты шпонки (табл. 2.6). Поскольку глубину шпоночного паза втулки Таблица 2.6 Предельные отклонения глубины пазов и размеров,

Шероховатость поверхностей Выбор значений параметров шероховатости зависит от назначения узла, материала и способов изготовления деталей. В данной задаче в качестве параметра шероховатости рекомендуется нормировать среднее арифметическое Шероховатость профиля зубьев колеса. Среднее арифметическое отклонение профиля Rа может быть выбрано из данных табл. 2.7 в зависимости от степени точности. Таблица 2.7 Значения среднего арифметического отклонения профиля зубьев Rа, мкм

В табл. 2.7 указаны пределы значений параметра шероховатости, рекомендуется выбирать стандартное предпочтительное значение ближе к середине интервала (табл. 2.8). На чертеже зубчатого колеса выбранный параметр указывается на позиции 1 (рис. 2.5). Таблица 2.8 Стандартные значения среднего арифметического

Шероховатость посадочного отверстия. Выбирается по данным, приведенным в прил. 6, в зависимости от диаметра отверстия и выбранного квалитета. Выбранное значение параметра округляется до ближайшего стандартного предпочтительного значения шероховатости, приведенного в табл. 2.8. На чертеже зубчатого колеса выбранный параметр указывается на позиции 2 (см. рис. 2.5). Шероховатость торца ступицы зубчатого колеса нормируется в зависимости от отношения длины ступицы к диаметру посадочного отверстия На чертеже зубчатого колеса выбранный параметр указывается на позиции 3 (см. рис. 2.5).

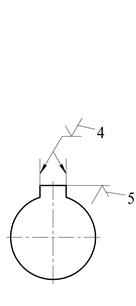

Шероховатость поверхнос-тей шпоночного паза выбирается по данным табл. 2.9. Значения выб-ранных параметров согласовываются со стандартными значениями шероховатости по табл. 2.8. На чертеже зубчатого колеса выбранные параметры указываются на позициях 4 и 5 (см. рис. 2.5) для рабочей и нерабочей поверхностей шпоночного паза соответственно.

Таблица 2.9 Значения шероховатости поверхностей шпоночного паза Rа, мкм

Шероховатость остальных поверхностей указывается в правом верхнем углу чертежа. Величина знака в скобках такая же, как и на изображении детали, а перед скобкой – примерно в полтора раза больше. Значение параметра шероховатости должно быть больше значения любого параметра на изображении детали. В таблице указаны пределы значений параметра шероховатости, рекомендуется выбирать стандартное предпочтительное значение ближе к середине интервала (см. табл. 2.8).

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-21; просмотров: 304; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.14.253.221 (0.057 с.) |

, (2.12)

, (2.12) Рис. 2.2

Рис. 2.2

, (2.13)

, (2.13) коэффициенты линейного расширения материала колес и корпуса, °С-1. Он равен:

коэффициенты линейного расширения материала колес и корпуса, °С-1. Он равен: предельные значения температуры колес и корпуса, на которые рассчитывается боковой зазор, °С;

предельные значения температуры колес и корпуса, на которые рассчитывается боковой зазор, °С; – угол профиля (обычно он равен 20°).

– угол профиля (обычно он равен 20°).

и высота до постоянной хорды

и высота до постоянной хорды  ;

; и высота до хорды

и высота до хорды  ;

; (2.14)

(2.14)

.

. (2.16)

(2.16)

.

. неудобно контролировать, то на чертеже предпочтительно указывать размер

неудобно контролировать, то на чертеже предпочтительно указывать размер  с отклонениями.

с отклонениями.

а б

а б