Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор точности зубчатой передачиСтр 1 из 5Следующая ⇒

В. М. ВОЛКОВ, В. В. ИВАНОВ ВЫБОР ТОЧНОСТИ ЗУБЧАТОЙ ПЕРЕДАЧИ ДЛЯ ОБЕСПЕЧЕНИЯ ЭФФЕКТИВНОСТИ МАШИН (Контрольная работа 2) ОМСК 2015 Министерство транспорта Российской Федерации Федеральное агентство железнодорожного транспорта Омский государственный университет путей сообщения __________________________________________________________

В. М. Волков, В. В. Иванов

ВЫБОР ТОЧНОСТИ ЗУБЧАТОЙ ПЕРЕДАЧИ ДЛЯ ОБЕСПЕЧЕНИЯ ЭФФЕКТИВНОСТИ МАШИН (Контрольная работа 2)

Утверждено редакционно-издательским советом университета в качестве учебно-методического пособия к выполнению контрольной работы по дисциплине «Метрология, стандартизация и сертификация»

Омск 2015

ББК 34.417.2 В67

Выбор точности зубчатой передачи для обеспечения эффективности машин (Контрольная работа 2): Учебно-методическое пособие к выполнению контрольной работы / В. М. Волков, В. В. Иванов; Омский гос. ун-т путей сооб-щения. Омск, 2015. 30 с.

В учебно-методическом пособии представлены варианты заданий для выполнения второй контрольной работы. Приведены общие сведения о зубчатых передачах, системе обозначения и определении их точности, формулы и зависимости для проведения расчетов, необходимый справочный материал, конкретный пример расчета. Предназначено для студентов заочной формы обучения специальности

Библиогр.: 18 назв. Табл. 12. Рис. 7. Прил. 8.

Рецензенты: доктор техн. наук, профессор А. А. Кузнецов; канд. техн. наук, доцент В. Б. Масягин.

путей сообщения, 2015

ОГЛАВЛЕНИЕ

Введение. 5 1. Общие указания к решению задачи. 6 2. Теоретические сведения. 7 2.1. Основные размеры зубчатого колеса. 7 2.2. Обозначение точности зубчатых передач и колес. 9 2.3. Выбор степени точности. 10 2.4. Выбор вида сопряжения. 11 2.5. Таблица чертежа зубчатого колеса. 13 2.6. Точность размеров. 16 2.7. Шероховатость поверхностей. 17 2.8. Допуски формы и расположения поверхностей. 19 2.8.1. Базирование. 20 2.8.2. Допуски формы поверхностей. 20 2.8.3. Допуски расположения поверхностей. 21 Библиографический список. 22 Приложение 1. Нормальные линейные размеры (от 1 до 500 мм)

Основные ряды (ГОСТ 6636-69) 24 Приложение 2. Размеры призматических шпонок и сечений пазов, мм (ГОСТ 23360-78) 24 Приложение 3. Значения допусков на радиальное биение Приложение 4. Значения наименьших отклонений средней длины общей нормали (– Ewms). 26 Приложение 5. Значения допусков на среднюю длину Приложение 6. Значения среднего арифметического отклонения профиля Ra вала и отверстия, мкм. 27 Приложение 7. Пример чертежа колеса зубчатого. 28 Приложение 8. Пример оформления титульного листа

ВВЕДЕНИЕ Зубчатые передачи предназначены для передачи крутящего момента от одного вала к другому при заданном передаточном отношении и для передачи движения между параллельными (цилиндрические зубчатые передачи), пересекающимися (конические зубчатые передачи) и скрещивающимися (червячные передачи) осями. Точность изготовления зубчатых колес оказывает значительное влияние на их работоспособность, так как погрешности, возникающие при зубообработке, вызывают вибрацию, шум, неравномерность вращения и другие нарушения условий нормальной работы зубчатой передачи. Для обеспечения работоспособности зубчатых передач в заданных условиях необходимо знать, какие основные эксплуатационные показатели определяют точность передач в конкретном случае. По эксплуатационному назначению выделяют четыре основные группы зубчатых передач: отсчетные, скоростные, силовые и общего назначения. В данном учебно-методическом пособии описываются методика расчета геометрических параметров зубчатых цилиндрических колес и точности работы зубчатой передачи, методика выбора точностных показателей размеров колес, а также параметров шероховатости и допусков формы и расположения поверхностей различных элементов зубчатых колес. Цель настоящего издания – помочь студентам приобрести практические навыки расчета размеров зубчатых колес, выбора точности передачи, подбора параметров шероховатости и допусков формы и расположения поверхностей. Задания к задачам выбираются из таблиц исходных данных в зависимос-ти от специальности по последней и предпоследней цифрам зачетной книжки студента. Справочный материал, необходимый для решения задач, представлен в приложениях.

ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Выбор степени точности Назначение степени точности производится на основе конкретных условий работы передачи и предъявляемых к ней требований. В этой задаче степень точ-ности выбирается одинаковой по всем нормам по данным табл. 2.3 в зависимости от окружной скорости колеса.

Окружная скорость вычисляется по уравнению:

где d – делительный диаметр, м; n – частота вращения колеса, об/мин.

Таблица 2.3 Рекомендации по выбору степеней точности зубчатых колес

Выбор вида сопряжения Для устранения возможного заклинивания передачи при ее нагреве, обеспечения условий протекания смазочного материала и ограничения мертвого хода при реверсировании отсчетных и делительных зубчатых передач они должны иметь гарантированный боковой зазор jn (между нерабочими профилями зубьев сопряженных колес), который необходим также и для компенсации погрешностей изготовления и монтажа передачи. Боковой зазор определяют в сечении, перпендикулярном направлению зубьев, в плоскости, касательной к основным цилиндрам (рис. 2.2).

Боковой зазор обеспечивается путем радиального смещения исходного контура рейки (зуборезного инструмента) от его номинального положения в теле колеса в процессе нарезания зубьев. Система допусков на зубчатые передачи устанавливает гарантированный боковой зазор jn min, которым является наименьший предписанный боковой зазор, не зависящий от степени точности колес и передач, и который определяется по формуле:

где V - значение зазора, необходимое для размещения слоя смазки; V = 20 m ·10-3, где m – модуль передачи, мм; аω – межосевое расстояние, мм;

для высокоуглеродистых марок стали: 11,0×10-3 - 12,0×10-3; для легированных сталей: 11,7×10-3 - 12,3×10-3; для чугуна: 10·10-3 (материалы для колес и корпуса студенты выбирают самостоятельно: корпус обычно отливают из чугуна, а колеса изготавливают из качественной стали);

По значению jn min и данным табл. 2.4 выбирается вид сопряжения.

Таблица 2.4 Значения гарантированного бокового зазора jn min

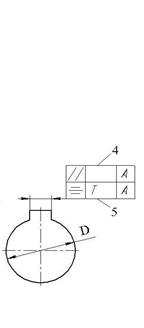

Таблица чертежа зубчатого колеса В правом верхнем углу чертежа вычерчивается таблица, в которую записываются необходимые данные для изготовления и контроля зубчатого колеса (рис. 2.3) [8].

Рис. 2.3 В колонку I записываются названия параметров, в колонки II и III - их обозначение и величина. По высоте таблица делится на три части, они отделяются друг от друга линией, толщина которой соответствует толщине основной линии (остальные горизонтальные линии имеют меньшую толщину): 1) основные данные; 2) данные для контроля; 3) справочные данные. При оформлении таблицы не допускается оставлять незаполненные строчки или менять местами параметры колеса. О с н о в н ы е д а н н ы е: 1) модуль m; 2) число зубьев z; 3) угол наклона линии зуба b; 4) направление линии зуба: надпись «правое», «левое» или «шевронное» (для прямозубых колес эта строка исключается или имеет прочерк); 5) нормальный исходный контур: для стандартного - ссылка на стандарт (ГОСТ 13755-81), для нестандартного – параметры, определяющие его, например, угол профиля a, коэффициент граничной высоты h l, коэффициент радиального зазора С и др.; 6) коэффициент смещения исходного контура Х; 7) степень точности по ГОСТ 1643-81. Данные для контроля (размеры и отклонения для контроля раз-ноименных профилей зубьев по одному из вариантов): 1) постоянная хорда зуба 2) толщина по хорде зуба 3) длина общей нормали W; 4) торцевой размер по роликам М и диаметр ролика D. С п р а в о ч н ы е д а н н ы е: 1) делительный диаметр d; 2) при необходимости - прочие справочные данные: размеры для контроля торцевого профиля зуба, взаимного положения одноименных профилей зубьев, основной угол наклона b b; обозначение чертежа сопряженного колеса и т. д. Длина общей нормали W – расстояние между двумя параллельными плоскостями, касательными к двум разноименным активным боковым поверхностям зубьев зубчатого колеса (рис. 2.4). Для цилиндрических колес с α, равным 20°,

где z - число зубьев колеса; n - целое число зубьев колеса, охватываемых при замере (табл. 2.5); m – модуль.

Рис. 2.4

Таблица 2.5

Число зубьев n для измерения и расчета

В таблицу чертежа зубчатого колеса длину общей нормали следует Нижнее отклонение средней длины общей нормали расcчитывается по формуле:

Ewmi = – (| Ewms | + Twm), (2.15)

где Twm – допуск на среднюю длину общей нормали, выбирается по данным прил. 6. П р и м е р расчета длины общей нормали для прямозубого некорригированного колеса с параметрами m = 5 мм, z = 26, степенью точности 9 – С

Делительный диаметр вычисляется по формуле:

Fr = 100 мкм (см. прил. 3).

По данным прил. 4 слагаемое I равно 100 мкм, слагаемое II – 22 мкм. В результате получаем: Ewms = – (100 + 22) = –122 мкм. Допуск на среднюю длину общей нормали определяем по данным прил. 5: Тwm = 110 мкм, тогда Ewmi = – (122 + 110) = –232 мкм.

Таким образом, в таблице чертежа (прил. 7) в строке длины общей нормали должно быть проставлено: Точность размеров Точность размеров элементов зубчатого колеса определяется расчетом или выбирается по рекомендациям. Диаметр отверстия D. Для посадочных отверстий зубчатых колес применяются поля допусков средней точности, т. е. Н 6, Н 7 или Н 8 (на выбор). Отклонения и допуски принимаются по данным ГОСТ 25346-2013 [9] или по методическим указаниям [18]. Диаметр окружности вершин зубьев da. Этот диаметр не сопряжен с поверхностями других деталей, высокой точности не требуется, предельные отклонения соответствуют полям допусков h 12, h 13, h 14 в зависимости от модуля зацепления: при m < 2,5 мм принимается h 12; при m = 2,5 – 6,3 мм – h 13; при Ширина венца B считается размером с неуказанными допусками. Для таких размеров устанавливаются общие допуски по специальным классам точнос-ти. По ГОСТ 30893.1-2002 [10] предусмотрены четыре класса точности: «точный f», «средний m», «грубый c» и «очень грубый v». Для металлических деталей, полученных резанием, рекомендуется выбирать класс точности «средний m» и записывать в технические требования: «Общие допуски по ГОСТ 30893.1 – m». Ширина шпоночного паза b. Для ширины шпоночного паза зубчатого колеса ГОСТ 25346-89 предусмотрены поля допусков: D 10 – свободное, Js 9 – нормальное, Р 9 – плотное. Вид соединения студенты выбирают самостоятельно. Глубина шпоночного паза. На глубину шпоночного паза t 2 установлены отклонения в зависимости от высоты шпонки (табл. 2.6). Поскольку глубину шпоночного паза втулки Таблица 2.6 Предельные отклонения глубины пазов и размеров,

Шероховатость поверхностей Выбор значений параметров шероховатости зависит от назначения узла, материала и способов изготовления деталей. В данной задаче в качестве параметра шероховатости рекомендуется нормировать среднее арифметическое Шероховатость профиля зубьев колеса. Среднее арифметическое отклонение профиля Rа может быть выбрано из данных табл. 2.7 в зависимости от степени точности. Таблица 2.7 Значения среднего арифметического отклонения профиля зубьев Rа, мкм

В табл. 2.7 указаны пределы значений параметра шероховатости, рекомендуется выбирать стандартное предпочтительное значение ближе к середине интервала (табл. 2.8). На чертеже зубчатого колеса выбранный параметр указывается на позиции 1 (рис. 2.5). Таблица 2.8 Стандартные значения среднего арифметического

Шероховатость посадочного отверстия. Выбирается по данным, приведенным в прил. 6, в зависимости от диаметра отверстия и выбранного квалитета. Выбранное значение параметра округляется до ближайшего стандартного предпочтительного значения шероховатости, приведенного в табл. 2.8. На чертеже зубчатого колеса выбранный параметр указывается на позиции 2 (см. рис. 2.5). Шероховатость торца ступицы зубчатого колеса нормируется в зависимости от отношения длины ступицы к диаметру посадочного отверстия На чертеже зубчатого колеса выбранный параметр указывается на позиции 3 (см. рис. 2.5).

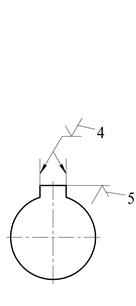

Шероховатость поверхнос-тей шпоночного паза выбирается по данным табл. 2.9. Значения выб-ранных параметров согласовываются со стандартными значениями шероховатости по табл. 2.8. На чертеже зубчатого колеса выбранные параметры указываются на позициях 4 и 5 (см. рис. 2.5) для рабочей и нерабочей поверхностей шпоночного паза соответственно.

Таблица 2.9 Значения шероховатости поверхностей шпоночного паза Rа, мкм

Шероховатость остальных поверхностей указывается в правом верхнем углу чертежа. Величина знака в скобках такая же, как и на изображении детали, а перед скобкой – примерно в полтора раза больше. Значение параметра шероховатости должно быть больше значения любого параметра на изображении детали. В таблице указаны пределы значений параметра шероховатости, рекомендуется выбирать стандартное предпочтительное значение ближе к середине интервала (см. табл. 2.8). Базирование Отклонения и допуски формы отсчитываются от прилегающей номинальной поверхности, а допуски расположения поверхностей – от базового элемента [14].

Базирование – это придание заготовке или изделию требуемого положения относительно выбранной системы координат. Поверхность или выполняющее ту же функцию сочетание поверхностей, ось, точка, принадлежащая заготовке или изделию и используемая для базирования, называется базой [15]. Если деталь имеет простую форму, то база соединяется тонкой ломаной линией с нормируемой поверхностью, а если деталь более сложная, то базовый элемент лучше обозначить прописной буквой и дать на нее ссылку в обозначении допуска расположения ( Допуски формы поверхностей Допуск цилиндричности посадочного отверстия TÓ определяется по формуле: TÓ где Вычисленное значение допуска TÓ округляется до стандартного числового значения по табл. 2.10 [17]. Таблица 2.10 Стандартные значения допусков формы, допусков расположения и

На чертеже зубчатого колеса выбранный допуск указывается на позиции 1 (см. рис. 2.6). Больше допусков формы на чертеже не будет. Библиографический список 1. ГОСТ 2.104-2006. ЕСКД. Основные надписи. М.: Изд-во стандартов, 2006. 20 с. 2. ГОСТ 16530-83. Передачи зубчатые. Общие термины, определения и обозначения. М.: Изд-во стандартов, 1983. 91 с. 3. ГОСТ 16531-83. Передачи зубчатые цилиндрические и реечные. Основные термины, определения и обозначения. М.: Изд-во стандартов, 1985. 38 с. 4. ГОСТ 6636-69. Нормальные линейные размеры. М.: Изд-во стандартов, 1969. 24 с. 5. ГОСТ 10948-64. Радиусы закруглений и фаски. Размеры. М.: Изд-во стандартов, 1964. 5 с. 6. ГОСТ 12080-66. Концы валов цилиндрические. Основные размеры, допускаемые крутящие моменты. М.: Изд-во стандартов, 1966. 24 с. 7. ГОСТ 1643-81. Передачи зубчатые цилиндрические. Допуски. М.: Изд-во стандартов, 1983. 59 с. 8. ГОСТ 2.403-75. ЕСКД. Правила выполнения чертежей цилиндри-ческих зубчатых колес. М.: Изд-во стандартов, 1978. 9 с. 9. ГОСТ 25346-2013. Характеристики изделий геометрические. Система допусков на линейные размеры. Основные положения, допуски, отклонения и посадки. М.: Стандартинформ, 2013. 52 с. 10. ГОСТ 30893.1-2002. Предельные отклонения линейных и угловых размеров с неуказанными допусками. Изд-во стандартов, 2003. 8 с. 11. ГОСТ 25142-82. Шероховатость поверхности. Термины и определения. М.: Изд-во стандартов, 1987. 20 с. 12. ГОСТ 2789-73. Шероховатость поверхности. Параметры, характерис-тики, обозначения. М.: Изд-во стандартов, 1978. 12 с. 13. ГОСТ 2.309-73. Обозначения шероховатости поверхностей. М.: Изд-во стандартов, 1978. 12 с. 14. ГОСТ 24642-81 Допуски формы и расположения поверхностей. Основные термины и определения. М.: Изд-во стандартов, 2002. 61 с. 15. ГОСТ 21495-76. Базирование и базы в машиностроении. Термины и определения. М.: Изд-во стандартов, 1990. 40 с. 16. ГОСТ 24643-81 Допуски формы и расположения поверхностей. Числовые значения. М.: Изд-во стандартов, 2004. 17 с. 17. ГОСТ 2.308-2011. Указания допусков формы и расположения поверхностей. М.: Стандартинформ, 2012. 24 с. 18. Волков В. М. Рекомендуемые посадки и поля допусков / В. М. Волков / Омский гос. ун-т путей сообщения. Омск, 2012. 19 с.

ПРИЛОЖЕНИЕ 1 ПРИЛОЖЕНИЕ 2 ПРИЛОЖЕНИЕ 3 Значения допусков на радиальное биение зубчатого венца Fr

Окончание прил. 3

ПРИЛОЖЕНИЕ 4 Значения наименьших отклонений средней длины общей нормали (– Ewms)

ПРИЛОЖЕНИЕ 5 Значения допусков на среднюю длину общей нормали Тwm

ПРИЛОЖЕНИЕ 6 Значения среднего арифметического отклонения профиля Ra

ПРИЛОЖЕНИЕ 7 Пример чертежа колеса зубчатого

ПРИЛОЖЕНИЕ 8 Пример оформления титульного листа Министерство транспорта Российской Федерации Федеральное агентство железнодорожного транспорта Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Омский государственный университет путей сообщения (ОмГУПС (ОмИИТ))»

Кафедра «Теория механизмов и детали машин»

ВЫБОР ТОЧНОСТИ ЗУБЧАТОЙ ПЕРЕДАЧИ

Пояснительная записка к контрольной работе № 2 по дисциплине «Метрология, стандартизация и сертификация»

ИНМВ.51_ _00.000.ПЗ

Омск 20__ Учебное издание ВОЛКОВ Вячеслав Михайлович, ИВАНОВ Вячеслав Владимирович

ВЫБОР ТОЧНОСТИ ЗУБЧАТОЙ ПЕРЕДАЧИ ДЛЯ ОБЕСПЕЧЕНИЯ ЭФФЕКТИВНОСТИ МАШИН (Контрольная работа 2)

____________________________

Редактор Н. А. Майорова Корректор И. А. Сенеджук

* * *

Подписано в печать.09.2015. Формат 60 ´ 84 1/16. Офсетная печать. Бумага офсетная. Усл. печ. л. 1,9. Уч.-изд. л. 2,1. Тираж 80 экз. Заказ.

* *

Редакционно-издательский отдел ОмГУПСа Типография ОмГУПСа

*

644046, г. Омск, пр. Маркса, 35

В. М. ВОЛКОВ, В. В. ИВАНОВ ВЫБОР ТОЧНОСТИ ЗУБЧАТОЙ ПЕРЕДАЧИ

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-21; просмотров: 792; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.35.77 (0.169 с.) |

УДК 621.88.084:621.713.24

УДК 621.88.084:621.713.24 © Омский гос. университет

© Омский гос. университет

, (2.12)

, (2.12) Рис. 2.2

Рис. 2.2

, (2.13)

, (2.13) коэффициенты линейного расширения материала колес и корпуса, °С-1. Он равен:

коэффициенты линейного расширения материала колес и корпуса, °С-1. Он равен: предельные значения температуры колес и корпуса, на которые рассчитывается боковой зазор, °С;

предельные значения температуры колес и корпуса, на которые рассчитывается боковой зазор, °С; – угол профиля (обычно он равен 20°).

– угол профиля (обычно он равен 20°).

и высота до постоянной хорды

и высота до постоянной хорды  ;

; и высота до хорды

и высота до хорды  ;

; (2.14)

(2.14)

.

. (2.16)

(2.16)

.

. неудобно контролировать, то на чертеже предпочтительно указывать размер

неудобно контролировать, то на чертеже предпочтительно указывать размер  с отклонениями.

с отклонениями.

а б

а б

а

а

б

б

). Для цилиндрического колеса за базу можно выбрать ось посадочного отверстия, в этом случае обозначение базы располагают на продолжении размерной линии.

). Для цилиндрического колеса за базу можно выбрать ось посадочного отверстия, в этом случае обозначение базы располагают на продолжении размерной линии. , (2.17)

, (2.17) – допуск диаметра

– допуск диаметра  посадочного отверстия по ГОСТ 25346-2013.

посадочного отверстия по ГОСТ 25346-2013.