Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет производственных площадей

Площади производственных помещений определяют одним из следующих методов: - аналитически (приближенно) по удельной площади, приходящейся на один автомобиль, единицу оборудования или одного рабочего; - графически (более точно) по планировочной схеме, на которой в принятом масштабе вычерчиваются посты (поточные линии) и выбранное технологическое оборудование с учетом категории подвижного состава и с соблюдением всех нормативных расстояний между автомобилями, оборудованием и элементами зданий (прил. 8); - графоаналитически (комбинированный метод) путем планировочных решений и аналитических вычислений. На рис. 6 показана схема планировки поточной линии для определения длины зоны обслуживания.

Рисунок 6- Схема планировки поточной линии обслуживания

При поточном производстве работ по диагностированию следует учитывать то обстоятельство, что диагностические стенды при контроле технического состояния тормозов автомобиля, прицепа, как правило, позволяют последовательно проверять тормозные механизмы колес сначала передней, затем задней осей автомобиля и в такой же последовательности прицепа.

Рисунок7- Схема планировки поточной линии диагностирования

Длину зоны поточной линии диагностирования (рис. 7) можно определить графоаналитическим методом, используя выражение

где LЗ.Д. — длина зоны диагностирования данного вида, м; Lа - длина, занимаемая автомобилем в плане при двух его положениях(для автомобиля с 2-осным прицепом при четырех положениях), м; ПД — число остальных рабочих постов на линии диагностирования данного вида. При применении тамбуров со стороны въезда на поточную линию и съезда с нее, отделенных от рабочих постов перегородками любого типа, чтобы не загрязнять рабочее помещение зоны отработавшими газами и исключить сквозняки, фактическая длина поточной линии

Тогда длина зоны На рис. 8 показанасхема планировки такой поточной линии. В 1-м тамбуре (пост «подпора») подвижной состав отогревают в зимнее время, предварительно контролируют его техническое состояние (мастер или бригадир зоны) с целью уточнения предстоящего объема работ по данному виду ТО. Кроме того, наличие поста «подпора» обеспечивает ритмичность работы в целом. Во 2-м тамбуре (выездном) механик ОТК контролирует качество выполнения работ.

Рисунок 8- Схема планировки поточной линии с тамбурами 1 – 1-й тамбур, 2,3,4 – рабочие посты; 5 – 2-й тамбур

При проектировании поточных линий размеры помещения зоны по длине и ширине должны быть «кратные стандартному раз» пролетов, равному 6 м. Допускается размер пролета I ширине здания, равный 9 м. Например, расчетом получено, что ВЗ = 7,5, а LЗ = 39,7 м. В случае ширину помещения зоны можно принять с пролетом 9 м, длину здания 42 м, т. е. кратной б м (сетка колонн 9X6 м). Расчет площадей производственных отделений (участков) может выполняться по площади установленного в них оборудования с учетом плотности его расстановки. Для этого составляется ведомость основного технологического оборудования отделения согласно табл.19. Таблица 19 - Ведомость технологического оборудования (наименование участка)

Площадь участка (отделения)

где Кпл - коэффициент плотности расстановки оборудования (табл. приложения); Fоб- суммарная площадь установленного в отделении оборудования в плане, м2. Настольное и настенное (подвесное) оборудование в суммарную (площадь оборудования участка не входит.При заезде автомобиля или автопоездов на участок (сварочный, малярный, кузовной, шиномонтажный) площадь, занимаемая подвижным составом, должна суммироваться с площадью оборудования, т. е.

Для приближенного расчета площади участка (группы участков)

где fp.1, fp.2 — соответственно удельные площади, приходящиеся на 1-го и последующего рабочих участка, м2 (прил. 9); РТ — технологическое число рабочих, одновременно работающих на данном участке в большой смене.

Отступление от расчетной площади при проектировании или реконструкции любого производственного помещения допускается в пределах ±20% для помещений с площадью не более 100 м2 и ±10% для помещений с площадью свыше 100 м2.

Пример 8: Проектирование шиномонтажногоучастка

Условия применения типового проекта. Настоящий типовой проект предназначен для шиноремонтных участков, характеризующимися следующими данными: - вид выполнения рабат: шиноремонтные и вулканизационные - производственная площадь: 18м2 - сменность работы: 1 смена - тип производства: мелкосерийное - вид технологического процесса: типовой - характер технологического процесса: маршрутно-операционный - вид системы управления: неавтоматизированный, при наличии централизованной системы управления производством Основные проектные данные и технико-экономические показатели участка. Шиноремонтный участок, организованный в соответствии с настоящим типовым проектом, характеризующими данными: -годовой объем выполняемых рабат 935 чел-час -численность основных рабочих, чел 1 -коэффициент сменности работы оборудования 0,83 -средний коэффициент загрузки оборудования 0,85 Условия труда на участке должны соответствовать санитарным нормам, психофизиологическим и эстетическим требованиям, условиям противопожарной защиты и техники безопасности труда.

Разделение и кооперация труда. Шиноремонтный участок организован по технологическому принципу. Производственная структура участка:

↓

↓

Рисунок 9- Производственная структура шиномонтажного участка

Потребная численность и профессионально-квалификационный состав рабочих, численность рабочих, совмещающих профессии, а также численность рабочих по формам организации труда на участке приведены. Таблица 20 - Профессионально-квалификационный состав рабочих

Таблица 21 - Численность рабочих по формам организации труда

Таблица 22 - Количество рабочих в смену

Таблица 23 - Карта бригадной формы организации труда

Таблица 24 - Карта расстановки рабочих по рабочим местам

Таблица 25 - Численность рабочих, совмещающих профессии на участке

Рабочие места. На участке проектов предусмотрено одно рабочее место. Планировка участка, и расстановка технологического оборудования и оргостнастки приведены на рис. 10.

Рисунок 10 - Планировка шиномонтажного участка. Перечень основного технологического оборудования, организационной и технологической оснастки приведена в табл. 12. Структура управления участком. Организационная структура управления участком приведена на схеме 1.

↓

↓ ←

↓ ←

Рисунок 11 - Организационная структура управления участком

Технологическая часть

5.1. Основные задачи и рекомендации

В технологической части проекта возникает необходимость проектирования технологических процессов ТО и ремонта машин. Особенности эксплуатации, многоуровневая структура ремонтной и обслуживающей базы и многообразие видов и методов ТО и ремонта, разнообразие типов эксплуатационных баз, различие баз по мощности, различные климатические зоны предопределяют потребность проектирования различных технологических процессов. Основные задачи проектирования технологических процессов можно сформулировать следующим образом: - проектирование технологического процесса ТО при выполнении его на универсальных постах; - проектирование технологического процесса ТО при выполнении его на специализированных постах; - проектирование технологического процесса ТО при выполнении его передвижными средствами; - проектирование технологического процесса ремонта при выполнении его на универсальных постах; - проектирование технологического процесса ремонта при выполнении его на специализированных постах; - проектирование технологического процесса ремонта при выполнении его передвижными средствами; - проектирование технологического процесса ремонта при выполнении его в отделениях. При проектировании технологического процесса может возникнуть необходимость в разработке следующей технологической документации:

- перечня и последовательности выполнения работ различных видов ТО или ремонта машин, агрегатов, узлов; - операционно-технологической карты на работы ТО различных видов; - диагностической карты машины; - маршрутной карты; - карты типового технологического процесса; - химмотологической карты; - карты и таблиц на смазочные работы. Разработанная технологическая документация с поясняющими эскизами и чертежами может быть представлена в графической части. Эксплуатационные предприятия, в зависимости от типа и мощности, выполняют полностью или частично виды работ ТО и ремонта. Тип и мощность эксплуатационного предприятия зависит от его назначения. Различают следующие типы предприятий: - пункты ТО; - центральные ремонтные мастерские (ЦРМ); - станции технического обслуживания (СТО); - мастерские общего назначения; - специализированные предприятия по ремонту машин и агрегатов и другие предприятия. ТО и ремонт машин выполняют потребители машин или исполнители технического сервиса. Выполнение ТО и ремонтов предусматривает организацию на предприятии рабочих мест и постов для осуществления технологических процессов ТО и ремонта. Посты, на которых осуществляется технологический процесс ТО, располагаются в зоне ТО, а посты ремонта - в зоне ремонта и в специализированных отделениях. Организация постов должна быть выполнена после предварительной разработки технологии ТО и ремонта, учитывающей следующие факторы: - тип, модель и возраст машины; - назначение и мощность эксплуатационного предприятия; место обслуживания или ремонта (стационарные условия или на объекте); - оснащенность основным и вспомогательным технологическим оборудованием и оснасткой; оснащенность организационной оснасткой (стеллажи, инструментальные шкафы, тележки и др.); - наличие четкой и краткой технической документации по технологии ТО и ремонта. В п. 4.2 изложены методические указания с примерами разработки технологической документации, необходимой для организации выполнения ТО (для постовых работ). В п. 4.3 подробно изложены методические указания разработки общей технологии работ в отделениях на примере ремонта и испытания двигателей. Задание на выполнение курсового проекта содержит исходные данные для разработки технологического процесса и необходимой технологической документации. Для выполнения задания, кроме указанных методических указаний, необходимо использовать справочную литературу.

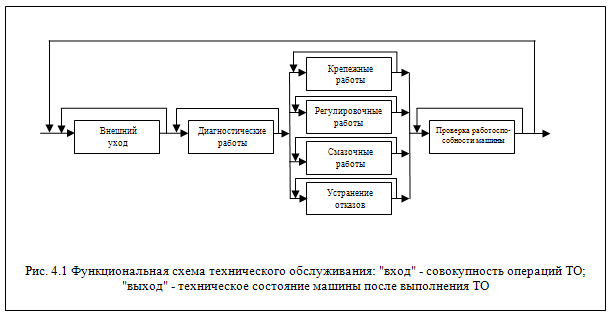

Разработка технологии ТО Технологический процесс ТО включает несколько видов работ (рис. 12). При разработке технологического процесса ТО система ТО и ремонта рассматривается как совокупность взаимосвязанных средств, документации, исполнителей и машин. Для технологического процесса ТО разрабатываются два основных документа - перечень выполняемых работ ТО и комплект операционно-технологических карт на эти работы.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-10; просмотров: 357; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.66.178 (0.047 с.) |

Рисунок 12 – Функциональная схема технического обслуживания

Рисунок 12 – Функциональная схема технического обслуживания