Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение потребного количества оборудования иСтр 1 из 5Следующая ⇒

ВВЕДЕНИЕ

Цель курсовой работы – произвести расчет технико-экономических показателей по заданному технологическому процессу обработки детали «штуцер» с целью определения эффективного с экономической точки зрения варианта технологического процесса. В работе производится сравнение двух вариантов: базового и проектируемого (конкурирующего). В проектируемом варианте две из операций с ручным управлением заменена на операцию, выполняемую на станке с ЧПУ. В первой части рассматриваются вопросы, связанные с организацией производства: определяется количество оборудования, численность рабочих, их разряд и производительность труда. Во второй части рассматриваются вопросы по организации рабочих мест, обслуживанию и ремонту оборудования, обеспечению техники безопасности на рабочем месте. Экономическая часть содержит расчеты по определению расхода и стоимости основных материалов, фонда заработной платы производственных рабочих, а так же расчет полной калькуляции себестоимости детали-представителя. В результирующей части производится расчет экономической эффективности проектируемого технологического процесса определяется путем экономического сравнения выбранного варианта технологического процесса с базовым вариантом. При оценке эффективности соизмерение разновременных показателей: капитальных вложений и себестоимости механической обработки осуществляется методом дисконтирования. В заключении составляется сводная таблица технико-экономических показателей работы производственного подразделения. I ПРОИЗВОДСТВЕННЫЕ РАСЧЕТЫ

Расчет приведенного выпуска деталей, годового объема выпуска деталей-представителей, количества наименований технологически-однородных деталей, обрабатываемых на участке. Расчет партии запуска, норм штучно-калькуляционного времени и расценок 1. Годовой (объем) приведенный выпуск деталей Nnp, это условное количество типовых деталей, трудоемкость обработки которых равна трудоемкости всех деталей, закрепленных за участком, и который обеспечивает полную загрузку рабочих мест на участке. Он определяется исходя их производственной мощности участка и наиболее рационального использования оборудования по формуле:

где МГ – годовая производственная мощность, в шт.; К3 – коэффициент использования рабочего места при полной загрузке участка (0,80 – 0,85), характеризует достаточно полное использование оборудование и наличие необходимого резерва времени; tшт.м. – норма штучного времени на ведущей операции для детали-представителя. В качестве ведущей операции принимается операция с наименьшей номой времени. В отдельных случаях является целесообразным объединение операций небольшой длительности (менее минуты) выполняемых на станках одной модели; α – коэффициент допустимых потерь рабочего времени на переналадку оборудования: для серийного производства он равен от 0,05 до 0,08; Fд – действительный фонд времени работы оборудования за год в часах. Принимается равным 3948 часов; Ведущая операция 015 Сверлильная:

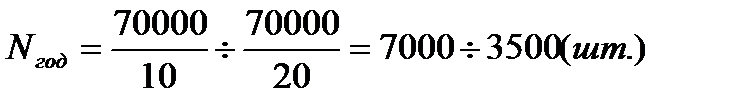

Принимаем Nnр = 70000(шт.) 2. Годовой объем выпуска детали – представителя Nгод определяется в пределах:

где Кз.о. – коэффициент закрепления операций (согласно ГОСТ 3.1108-74 для среднесерийного производства 10…200

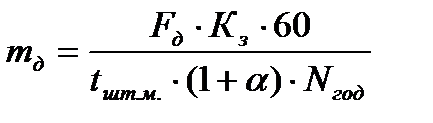

Принимаем Nгод = 6000 (шт) 3. Количество наименований деталей mд, обрабатываемых на участке рассчитывается по формуле:

Обозначения прежние.

При равномерном в течение года выпуске продукции и закрепление за каждым рабочим местом одной операции Кз.о = mд В данном случае mд находится в пределах величины Кз.о = 10…20 для среднесерийного производства, что соответствует заданию. 4. Определение количества деталей в партии Минимальное число деталей в партии Пз определяется по формуле:

где: tпз – подготовительно-заключительное время на ведущей операции.

Принимаем Пз = 200 шт. Принятое Пз = 200 (шт.) близко к расчетному значению и кратно годовому выпуску:

5. Норма штучно-калькуляционного времени tшт.к на операции определяется по формуле:

Пример расчета приводим по операции 005:

6. Сдельная расценка на операцию рассчитывается по формуле:

где

Пример расчета приводим по операции 005

При расчете сдельных расценок для операций выполняемых на станках с ЧПУ, учитывается понижающий коэффициент многостаночного обслуживания в соответствии с количеством станков, облаживаемых рабочим одновременно. В данном технологическом процессе принимаем, что один рабочий обслуживает два станка с ЧПУ, поэтому понижающий коэффициент составит 0,65 [10, с. 8]

Расчеты по остальным операциям проводим аналогично. Данные расчетов сводим в таблицу 1.

Таблица 1 – Нормы штучно-калькуляционного времени и расценки по операциям

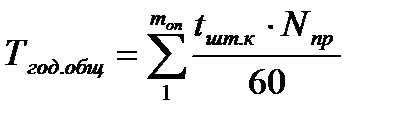

Итого трудоемкость детали:

где mоп – количество операций по технологическому процессу

Общая трудоемкость годового приведенного выпуска детали:

Коэффициента его загрузки

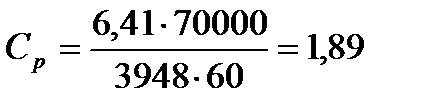

Исходя из трудоемкости обработки годового приведенного выпуска на каждой операции потребное количество станков рассчитывается по формуле:

Расчетное количество станков (Ср) дробное округляется в большую сторону, таким образом, получают принятое количество станков Спр. Коэффициент загрузки оборудования Кз на конкретной операции определяется по формуле:

При этом

Пример расчета для токарно-винторезного станка модели 1А616:

Спр = 2 (шт.);

Расчеты по остальным операциям проводим аналогично. Данные расчетов сводим в таблицу 2. Таблица 2 – Расчет количества оборудования и коэффициента его загрузки по участку

Средний коэффициент загрузки оборудования по участку определяется по формуле:

Определим коэффициент загрузки по данному участку:

Далее строим график загрузки оборудования.

Рис1 – График загрузки оборудования На основании расчетов количества потребного оборудования составляется сводная ведомость оборудования. Таблица 3 – Сводная ведомость оборудования

Балансовая стоимость оборудования определяется умножением цены по прейскуранту на коэффициент, учитывающий затраты на транспортировку, монтаж, наладку и другие расходы по доведению оборудования до условий эксплуатации, который принимается равным 1,1.

II ОРГАНИЗАЦИОННАЯ ЧАСТЬ

Организация рабочего места

Организация рабочего места – это система мероприятий по его специализации, оснащению необходимыми средствами и предметами труда, их размещению на рабочем месте, где внешнему оформлению и созданию надлежащих условий труда. Рабочее место характеризует первичное звено организации труда, где соединяются элементы процесса труда: предмет труда, средства труда и живой труд самого работника. Задачей организации труда является обоснование целесообразного функционального размещения элементов процесса труда для снижения трудозатрат, особенно потерь времени. Организация рабочего места должна способствовать максимальной эффективности процесса труда и быть достойной человека. Она во многом будет определять производительность и качество труда работника. Кроме того, немаловажное значение имеет обеспечение безопасности размещения и оснащения рабочего места. При проектировании организации рабочих мест решаются вопросы научной организации труда (НОТ), внешней и внутренней планировки рабочего места, создания необходимых условий для нормального хода производственного процесса и нормальных условий труда. Планировка рабочего места – взаимное (в трехмерном измерении) пространственное расположение на отведенной производственной площади основного и вспомогательного оборудования, технологической и организационной оснастки и самого рабочего (или группы рабочих). Рациональная планировка рабочего места обеспечивает удобную рабочую позу, возможность применения передовых приемов и методов труда, минимальные траектории движений рабочего и движений предметов труда, соблюдение строгой последовательности, при которой один элемент работы плавно непосредственно переходит в другой. Под рабочим местом понимается зона, оснащенная необходимыми техническими средствами, в которой осуществляется трудовая деятельность исполнителя или группы исполнителей, совместно выполняющих одну работу или операцию.

Таблица 5-Обслуживание рабочего места и условия труда

III ЭКОНОМИЧЕСКАЯ ЧАСТЬ Выпуска деталей

Цеховая себестоимость состоит из расходов на основные материалы за вычетом отходов М, основной ЗПо и дополнительной ЗПдоп производственных рабочих, отчисление на социальное страхование ЗПстр, расходов на содержание и эксплуатацию оборудования Uс.з.о. и цеховых расходов Нц:

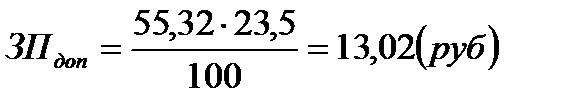

Порядок определения затрат, составляющих себестоимость детали: 1. Стоимость основных материалов за вычетом отходов на одно изделие определена в пункте 3.1. (таблица 6). М = 9,50(руб.); 2. Основная заработная плата производственных рабочих за деталь определена в пункте 3.2. ЗПо = 55,32 (руб.); 3. Дополнительная заработная плата на одну деталь определяется в процентах от основной заработной платы по формуле:

Пример расчета: 4. Отчисления на социальное страхование определяется в размере 31,9% к сумме основной и дополнительной ЗП по формуле:

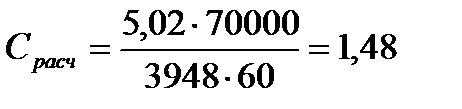

Пример расчета: 5. Расходы по содержанию и эксплуатации оборудования определяется в процентах к тарифному заработку (ЗПтар) производственных рабочих.

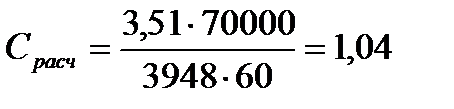

6. Цеховые расходы определяются аналогично расходам по содержанию и эксплуатации оборудования.

Расчет цеховой себестоимости детали проводится в таблице 7. Таблица 7-Калькуляция полной себестоимости детали

Продолжение таблицы 7

IV РЕЗУЛЬТИРУЮЩАЯ ЧАСТЬ Технологического процесса Экономическая эффективность проектируемого технологического процесса определяется путем экономического его сравнения с базовым вариантом. Обоснованным будет использование нового варианта обработки при получении эффекта, определенного по показателям экономической эффективности по методу дисконтирования затрат.

4.1.1 Определение исходных данных для экономического сравнения вариантов Для сравнения вариантов и расчета экономической эффективности составляем таблицу по измененным операциям по следующей форме.

Таблица 8-Исходные данные для экономического сравнения вариантов

Определение дополнительных исходных данных для базового варианта. Расчет норм штучно-калькуляционного времени (5): Фрезерная: Шлифовальная: Количество станков по формуле (9): Модель 6Н82: Модель 2М636: Коэффициент загрузки по формуле (10):

Количество производственных рабочих по формуле (11): Фрезеровщик 4 разряда:

Шлифовщик 3 разряда:

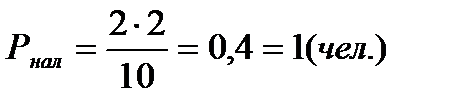

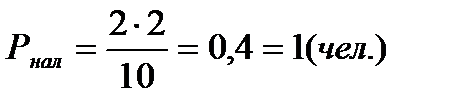

Количество наладчиков по формуле:

Для базового варианта: Для проектируемого варианта Расценка на операцию по формуле (6):

4.1.2 Расчёт капитальных вложений по сравниваемым вариантам

Капитальные вложения, учитываемые при определении эффективности, складываются из следующих затрат: 1) балансовая стоимость оборудования, 2) стоимость специальных приспособлений, 3) стоимость производственной площади, 4) стоимость служебно-бытовых помещений, 5) стоимость оборотных средств в незавершенном производстве, 6) стоимость комплектов ПУ на все наименования деталей, обрабатываемых на станках с ЧПУ в течение года, 1. Балансовая стоимость оборудования определяется по формуле:

где mизм – количество типа размеров станков по операциям, учитывающим в расчёт эффективности; Цст – оптовая цена станка, руб; k – коэффициент учитывающий затраты на транспортировку и монтаж оборудования. 2. Стоимость специальных приспособлений

где Цпр – цена приспособлений, руб.; 3. Стоимость производственной площади:

где Цпл – стоимость 1 м2 площадки механического цеха; fст – площадь станка по габаритам;

Таблица 9-Коэффициенты, учитывающие дополнительную площадь

4. Стоимость служебно-бытовых объектов рассчитывается по формуле:

где

Рпр – количество производственных рабочих; Рнал – количество наладчиков по обслуживанию станков на данной операции, чел; Рдоп – дополнительная рабочая сила. 5. Стоимость оборотных средств в незавершенном производстве:

где Пз – число партий деталей; Смо – себестоимость механической обработки годового выпуска продукции, руб.

Для базового варианта: Для проектного варианта: 6. Стоимость комплектов ПУ определяется по формуле:

где

где Ап – постоянная составляющая стоимости ПУ для конкретного вида обработки; Вк – стоимость одного кадра ПУ, руб; Кк – количество кадров. Для универсальных станков с ручным управлением:

Принимаем Расчеты производятся в таблице.

Таблица 10-Расчет капитальных вложений

4.1.3 Расчет себестоимости механической обработки годовой продукции по сравниваемым вариантам

Себестоимость годового выпуска деталей определяется по формуле:

где изм – означает изменяемые операции

1. Годовая заработная плата производственных рабочих на годовой выпуск:

где

Для базового варианта:

Для проектируемого варианта:

2. Годовая заработная плата наладчиков:

где

3. Годовые затраты на подготовку и возобновление программы управления:

где 1,1 – коэффициент учитывающий возобновление перфоленты; Твып – средний срок выпуска деталей одного наименования (3-5лет);

4. Годовые затраты на ремонт и содержание специальных приспособлений

где

1,3 – коэффициент, учитывающий затраты на ремонт специальных приспособлений. 5. Годовые амортизационные отчисления на полное восстановление оборудования:

где

Остальные обозначения прежние. 6. Годовые затраты на амортизацию и содержание помещения, занимаемое станками:

где Нпл – затраты на амортизацию (250 руб.) 7. Годовые затраты на ремонт включая капитальный и технологическое обслуживание станка:

где Нм, Нэ – среднегодовые нормативы затрат, руб;.(Нм = 300 – 320 руб., Нэ = 350 – 370 руб.) Rэ,Rм – категория сложности ремонта станка (механической, электромеханической части). 8. Годовые затраты на техническое обслуживание и ремонт устройств с ЧПУ определяется по нормативам в зависимости от типа устройства ЧПУ по формуле:

где Нпу – годовые затраты на механическое обслуживание и ремонт устройства ЧПУ, (Принимаем Нпу = 7100 руб.). Расчеты производятся в таблице. Таблица 11-Расчет себестоимости механической обработки годового объема выпуска деталей

СПИСОК ЛИТЕРАТУРЫ 1. Агаргов А.П. Теория организации. Организация производства: Интегрированное учебное пособие / А. П. Агарков, Р. С. Голов, А. М. Голиков и др.; под общ. ред. А. П. Агаркова. - М.: Дашков и К, 2013. - 272 с. 2. Бухалков М.И. Планирование на предприятии: Учебник / М.И. Бухалков. - 4-e изд., испр. и доп. - М.: НИЦ ИНФРА-М, 2015. - 411 с. 3. Волков О.И., Скляренко В.К. Экономика предприятия: учеб.пособие – 2-е изд. – М.: НИЦ ИНФРА-М, 2013 – 264 с. 4. Горемыкин В.А. Планирование на предприятии: учеб. пособие / В.А. Горемыкин. – М.: Юрайт, 2012. – 704 с. 5. Организация производства и управление предприятием: Учебник / О.Г. Туровец, В.Б. Родионов и др.; под ред. О.Г. Туровеца – 3-e изд. - М.: НИЦ ИНФРА-М, 2015. - 506 с. 6. Скларевская В.А. Организация, нормирование и оплата труда на предприятии – М.: Дашков и Ко, 2013. – 340 с. 7. Скляренко В.К. Прудников В.М Экономика предприятия: учебник - М.: НИЦ ИНФРА-М, 2013. – 364 c.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-10; просмотров: 278; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.30.253 (0.208 с.) |

, шт. (1)

, шт. (1)

(2)

(2)

(3)

(3)

, шт. (4)

, шт. (4)

, мин. (5)

, мин. (5)

, руб. (6)

, руб. (6) – часовая тарифная ставка соответствующего разряда работы, руб.

– часовая тарифная ставка соответствующего разряда работы, руб.

, н/ч (7)

, н/ч (7)

, н/ч (8)

, н/ч (8)

,шт. (9)

,шт. (9) (10)

(10)

;

;

(11)

(11)

(26)

(26) ,руб. (27)

,руб. (27)

,руб. (28)

,руб. (28) (руб)

(руб) , руб. (29)

, руб. (29) (руб)

(руб) , руб. (30)

, руб. (30) (руб)

(руб)

, чел (31)

, чел (31)

, руб (32)

, руб (32) , руб (33)

, руб (33) , руб (34)

, руб (34) – коэффициент, учитывающий необходимую дополнительную площадь.

– коэффициент, учитывающий необходимую дополнительную площадь.

, руб (35)

, руб (35) – стоимость служебно-бытовых объектов в расчете на 1 кв.м площади;

– стоимость служебно-бытовых объектов в расчете на 1 кв.м площади; – площадь служебно-бытовых объектов, приходящая на одного рабочего, равна 7 м2;

– площадь служебно-бытовых объектов, приходящая на одного рабочего, равна 7 м2; , руб (36)

, руб (36) , руб (37)

, руб (37)

, руб (38)

, руб (38) – стоимость подготовки ПУ на одно наименование детали, руб;

– стоимость подготовки ПУ на одно наименование детали, руб; , руб (39)

, руб (39) , руб (40)

, руб (40)

,руб. (41)

,руб. (41) – заработная плата производственных рабочих

– заработная плата производственных рабочих – заработная плата наладчиков за год, руб.

– заработная плата наладчиков за год, руб. – годовые затраты на подготовку и возобновление ПУ, руб.

– годовые затраты на подготовку и возобновление ПУ, руб. – затраты на ремонт и содержание специальных приспособлений за год, руб.

– затраты на ремонт и содержание специальных приспособлений за год, руб. – годовые амортизационные отчисления на полное восстановление станков, руб.

– годовые амортизационные отчисления на полное восстановление станков, руб. – годовые затраты на амортизацию и содержание помещения, занимаемого станками, руб.

– годовые затраты на амортизацию и содержание помещения, занимаемого станками, руб. – годовые затраты на ремонт и технологическое обслуживание станка (кроме устройств ЧПУ), руб.

– годовые затраты на ремонт и технологическое обслуживание станка (кроме устройств ЧПУ), руб. – годовые затраты на технологическое обслуживание и ремонт устройств ЧПУ, руб.

– годовые затраты на технологическое обслуживание и ремонт устройств ЧПУ, руб. , руб. (42)

, руб. (42) – основная заработная плата производственных рабочих за выполнение годового объема выпуска деталей по сравниваемым вариантам, руб.

– основная заработная плата производственных рабочих за выполнение годового объема выпуска деталей по сравниваемым вариантам, руб. =

=  – коэффициент, учитывающий дополнительную зарплату производственных рабочих

– коэффициент, учитывающий дополнительную зарплату производственных рабочих = 1,319 – коэффициент учитывающий отчисления на социальное страхование

= 1,319 – коэффициент учитывающий отчисления на социальное страхование , руб. (43)

, руб. (43) =(8,11+5,03)*1,55*70000=1425690 (руб);

=(8,11+5,03)*1,55*70000=1425690 (руб); =1425690*1,258*1,319=2365650,27 (руб).

=1425690*1,258*1,319=2365650,27 (руб). =5,25*1,235 *70000=453862,5 (руб);

=5,25*1,235 *70000=453862,5 (руб); , руб. (44)

, руб. (44) – часовая тарифная ставка наладчиков соответствующего разряда работы, руб;

– часовая тарифная ставка наладчиков соответствующего разряда работы, руб; = 1,4 – коэффициент приработки для наладчиков.

= 1,4 – коэффициент приработки для наладчиков. , руб. (45)

, руб. (45) – стоимость подготовки ПУ, руб.

– стоимость подготовки ПУ, руб. , руб. (46)

, руб. (46) – стоимость комплекта приспособлений на все наименования деталей, руб.

– стоимость комплекта приспособлений на все наименования деталей, руб. , руб. (47)

, руб. (47) – норма амортизационных отчислений на полное восстановление станка (11,7%).

– норма амортизационных отчислений на полное восстановление станка (11,7%). , руб. (48)

, руб. (48) (49)

(49) (50)

(50)