Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Измельчением твердых тел получают дисперсные системы с жидкой и твердой дисперсионной средой. Дисперсные системы с

7—766

Наиболее распространенным в некоторых отраслях промышленности является измельчение твердых тел. Если в результате измельчения получают довольно крупные твердые частицы размером в несколько миллиметров и даже сантиметров, то такой процесс называют дроблением. Получение частиц размером от 1 до 1000 мкм, т.е. средне- и грубодисперсных систем, называют помолом. Чем больше частицы дисперсной фазы, тем грубее помол. Получение высокодисперсных систем измельчением требует большого расхода энергии, что практически не всегда целесообразно. Поэтому высокодисперсные системы чаще получают методом конденсации. В зависимости от внешнего воздействия и условия разрушения твердого тела различают три основных способа измельчения: резание (распиливание); под действием сосредоточенной внешней силы (раскалывание, раздавливание, удар) и истирание [см. табл. 12.1]. Таблица 12.1 Характеристика основных способов диспергирования

Измельчение является основным технологическим процессом мукомольного производства. Измельчение вымытого картофеля — один из важнейших циклов картофельно-крахмального производства. В процессе измельчения происходят вскрытие клеток картофельного клубня и освобождение зерен крахмала.

Измельчение часто осуществляется постадийно, т.е. сначала одним способом получают крупные частицы, а затем другим дробят их на более мелкие. Кроме способов, перечисленых в табл. 12.1, диспергирование осуществляется с помощью акустических в том числе и ультразвуковых и электрических установок. Ультразвуковые способы реализуются с помощью аппаратов,оснащенных магнитострйкцион-ными преобразователями, свистками и другими генераторами ультразвука. Действие ультразвукового поля по диспергированию основано на явлении кавитации-образовании заполненных газом полостей, захлопывании их и возникновении упругой волны. Электрические аппараты сообщают избыток электрических зарядов распыляемой жидкости, что приводит к отталкиванию одноименных зарядов и дроблению жидкости на капли. Диспергирование характеризуется степенью диспергирования. Она определяется отношением размеров исходного продукт^ и частиц дисперсной фазы полученной системы. Степень диспергирования можно выразить следующим образом: где dH; dK; Вн; 2?к; VH; VK — соответственно диаметр, площадь поверхности* объем частиц до и после диспергирования. Таким образом, степень диспергирования может быть выражена в единицах размера (ос,), площади поверхности (а2) иди объема (а3) частиц дисперсной фазы, т.е. может быть линейной, поверхностной или объемной. Соотношение между ними можно показать на следующем примере. В результате измельчения сахара-песка с размером частиц йщ - 10 мм в сахарную пудру с размером частиц eL = 10 мкм получаются следующие значения степени диспергирования: а, = 10* а2 = 10би otj = 109. Степень диспергирования а3, которая применительно к картофельно-крахмальному производству характеризуется как отношение объема вскрытых клеток крахмала к общему объему крахмала в картофеле, колеблется в пределах 80—100.

Для коллоидной химии как науки о поверхностных явлениях большее значение имеет степень диспергирования, выраженная через поверхность раздела дисперсной фазы с дисперсионной средой, — а2. Работа W, необходимая для диспергирования твердого тела или жидкости, затрачивается на деформирование тела WR и на образование новой поверхности раздела фаз Wa, которая измеряется работой адгезии. Деформирование является необходимой

предпосылкой разрушения тела. Согласно ПА.Ребиндеру работа диспергирования определяется по формуле; V, (12.5) где о* — величина, пропорциональная или равная поверхностному натяжению на границе раздела между дисперсной фазой и дисперсионной средой; АВ — увеличение поверхности раздела фаз в результате диспергирования; К— объем исходного тела до диспергирования; к — коэффициент, эквивалентный работе деформирования единицы объема тела. При дроблении одного килограмма сахара в пудру величина Д2? равна 500 — 5 = 495 м2, а а* = 400 мДж/м2. Рассчитанная по формуле (12.5) работа образования новой поверхности после диспергирования W равна 198 Дж/м2; это примерно соответствует энергии, необходимой для испарения 0,1 кг воды. При учете огромных масштабов производства и широкого применений диспергирования неудивительным становится тот факт, что на получение дисперсных систем расходуется примерно 5% от общего потребления энергии в промышленности. При помощи методов коллоидной химии можно в некоторых случаях существенно (до 50%) снижать затраты энергии, необходимые для диспергидрвания. К числу таких методов относится адсорбционное понижение прочности (см. параграф 6.3). В результате адсорбции ПАВ на поверхности твердого тела снижается межфазовое поверхностное натяжение [величина а* в формуле (12.5)], облегчается деформирование твердого тела (уменьшается коэффициент к этой формулы). По этой причине небольшие добавки ПАВ, всего до 0,1% по отношению к массе продукта, позволяют значительно снизить расход энергии на диспергирование. Снижение энергии диспергирования достигается за счет сочетания различных методов (например, помбл с одновременной вибрацией), проведения процесса в жидкой Среде с использованием ударной силы потока жидкости, а таюке за счет способов, о которых речь шла ранее.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-10; просмотров: 278; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.142.173.166 (0.006 с.) |

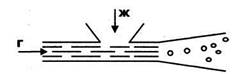

жидкой дисперсной фазой, т.е. системы типа Ж/Г и Ж/Ж, получают распыливанием (рис. 12.4); масса жидкости (сплошное тело) превращается в капли под действием газового, реже жидкостного потока. Барботаж связан с подачей в жидкую среду газа или воздуха. В некоторых случаях пузырьки газа могут образовываться в жидкой среде в результате побочных процессов или самопроизвольно.

жидкой дисперсной фазой, т.е. системы типа Ж/Г и Ж/Ж, получают распыливанием (рис. 12.4); масса жидкости (сплошное тело) превращается в капли под действием газового, реже жидкостного потока. Барботаж связан с подачей в жидкую среду газа или воздуха. В некоторых случаях пузырьки газа могут образовываться в жидкой среде в результате побочных процессов или самопроизвольно.